钢管板桩结合的新型码头结构形式的基桩施工工艺

2012-06-06曾青松王福强薛瑞龙

曾青松,王福强,薛瑞龙

(中交第四航务工程勘察设计院有限公司,广东 广州 510230)

1 工程概况

1.1 项目背景和情况介绍

QICT二期项目位于巴基斯坦卡拉奇市卡西姆港,码头长727 m,前沿水深-16.0 m,可靠泊10万吨级集装箱船舶,项目投资1.62亿美元,工期24个月。合同实施内容主要包括727 m集装箱码头岸线,港池挖泥、陆域形成、软基处理、15万m2的道路堆场及配套管线设施。

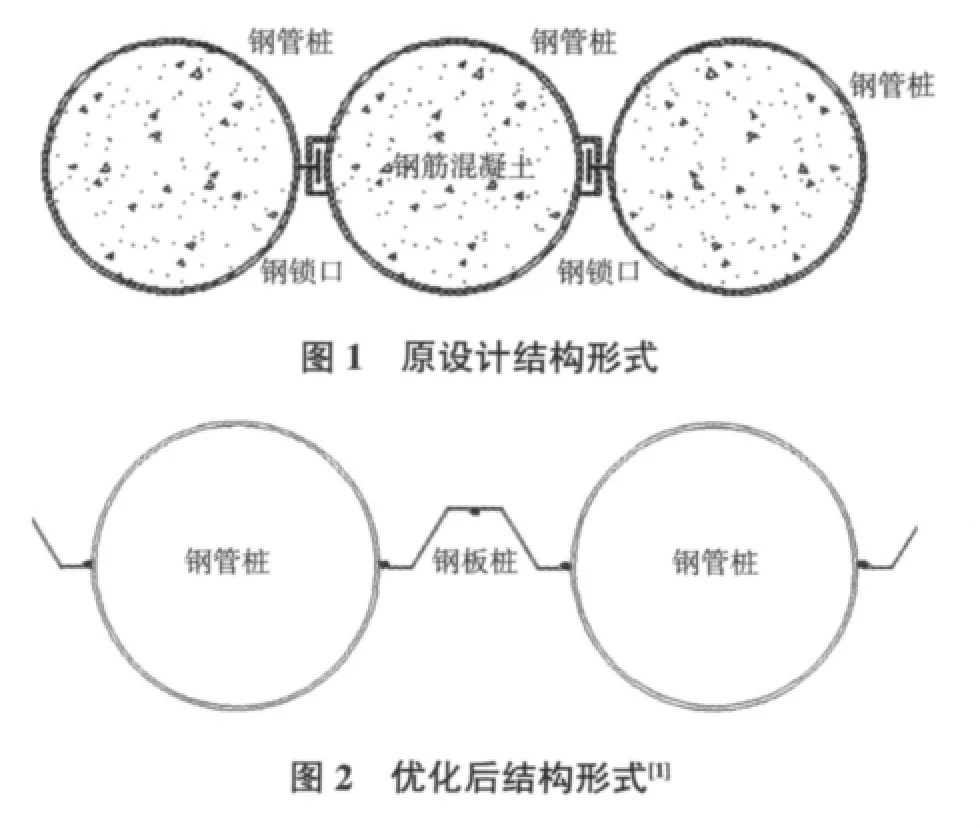

当时正逢国际物价急剧上涨时期,钢材、水泥和油料的价格均已超出原来的预测,原投标价格难以实施。因此,对原投标方案进行了优化,将727 m长码头结构优化为钢管板桩结构,板桩墙用2 m直径钢管与AZ26板桩的组合体系代替原设计的2 m钻孔灌注桩加钢护筒连续布置结构,相对于原设计减少了钢材和钢筋混凝土的用量,码头结构总体造价降低了约2 200万美元,保证了项目的中标。同时设计指导和施工配合,大大降低了工程实施的风险,加快了施工进度,整个项目已于2010年12月顺利完工。原设计和优化后的结构形式分别见图1和图2。

1.2 主要地质情况

第1层为密实的灰色粉质细砂 (海洋沉积)。分布不均匀,大致分布在-13.1~-13.7 m区间,N=32。

第2层为极密实的,偶含贝类、粗砾石和稀疏粉质黏土薄层的粉质细砂。分布不均匀,大致分布在-13.7~-17.8 m区间,N=72。

第3层为极密实的,浅灰色的,偶含粉质黏土薄层的粉质细砂。分布不均匀,大致分布在-17.8~-20.7 m区间,N=82。

第4层为极密实的,浅黄色的,带有细到中等砾石的砂性粉质黏土。分布不均匀,大致分布在-20.7~-21.9 m区间,标准贯入器击入土中70 mm时的锤击数N=50。

第5层为极密实的,浅黄色和棕黄色的,不规则的中粗砾石和大量砾岩碎片的黏性砾石性粗砂。分布不均匀,大致分布在-21.9~-26.7 m区间,标准贯入器击入土中70 mm时的锤击数N=50。

第6层为极密实的,带浅黄色斑点亮灰色的,偶带细砂的粉质黏土。分布不均匀,大致分布在-26.7~-31.0 m区间,标准贯入器击入土中110 mm时的锤击数N=50。

2 钢管板桩组合体系的特点

钢管板桩组合体系由3部分组成:钢管桩、钢板桩和锁口,如图2所示,3个部分的结构组成简单有效,受力明确。

钢管桩具有抗弯能力强的特点,作为组合体系中的主要受力构件,承受码头后方全部的土压力、水压力,另外作为基础结构,还可以承受较大的竖向荷载。钢板桩通过锁扣与钢管桩相连,钢板桩承受管桩之间土拱范围内的土体压力,并通过锁扣将土压力传递到钢管桩,钢板桩可较短,进入墙前冲刷土层下即可。钢板桩的刚度相对于钢管桩较小,两者通过锁扣连接协调变形,钢板桩分担的弯矩非常有限,钢板桩具有较低的抗弯性能即能满足要求。

钢管板桩组合体系结构由于其独特的截面和受力机制,在工程应用中有如下特点[2]:

1) 断面整体协调性能好,钢管桩强度高,对各种水平和垂直载荷的适应能力强,能很好地满足水平抗弯和竖向承载力要求;

2) 通过加大钢管桩直径,可满足泊位不断深水化的发展趋势,钢材的用量增加非常有限;

3) 作为主体结构的钢管桩,容易满足不同地质条件下入土深度的要求;钢板桩作为连接结构,其自身为柔性结构,对施工钢管桩的不同偏位情况适应性强;

4)钢板桩为挡土结构,入土深度要求不高,施工较简单;

5) 具有成熟易用的沉桩工艺,受天气等因素影响小,水上、陆上均可方便施工,能有效控制和缩短工程时间。

3 工程整体施工步骤

1) 对表面淤泥进行清淤,回填码头后方砂围堰,施工倒滤层;

2) 码头组合桩体系的施工,回填部分块石棱体;

3) 施工锚定系统结构,浇筑桩芯混凝土,进行拉杆安装及张拉,施工后轨道梁灌注桩基础,接着进行墙后回填;

4) 对拉杆上部区域及锚定系统后方进行回填;

5) 浇筑胸墙、后轨道梁;安装钢轨系统;施工码头面层结构;安装系缆、靠泊等相关设施。

工程整体施工后码头断面见图3。

4 钢管板桩组合体系主要施工工艺

本工程的重点和难点是前墙桩基工程的施工,前墙桩基施工是码头上部混凝土结构和后轨桩基础等后续工序展开的关键。根据设计要求,为保证锁扣能正常对接,保证板桩顺利沉桩,钢管桩的沉桩偏位不能大于100 mm,斜度小于1/75,相连两桩中心距偏差不大于80 mm。而且查阅地质资料可知,钢管桩沉桩区域地质条件比较复杂,而228根直径2 m的钢管桩需要穿透较厚的坚硬地质层,在-18~-21 m以下要穿透厚度6~9 m平均标准贯入击数大于80~120击的砂砾石胶结土层(局部含块石),施工难度极大。若按照传统沉桩施工方法难以达到组合结构的精度要求及设计要求的入土深度;而且本项目为海外工程,大型设备的调遣费用极其昂贵,因此首先需要考虑合理利用好项目组在海外现有的设备以及施工习惯。能否保证钢管桩穿透坚硬的砂砾石层、保证沉桩偏位满足设计要求从而保证按质按时完成沉桩施工任务,成为项目能否成功的关键。

在现有设备的基础上,以桩锤为切入点形成了两个解决方案:A方案采用足够大的打桩锤,一次沉桩到位;B方案采用现有的D128柴油锤,利用其他辅助措施减少沉桩阻力后进行沉桩施工。

针对A方案,根据现场地质情况分析钢管桩的可打性,采用沉桩GRLWEAP程序进行了沉桩分析,得出结论:采用V400A液压锤,壁厚24 mm的钢管桩可满足一次沉桩到位的要求。在对周边国家市场上40 t的液压锤进行咨询后,仅有一家公司拥有该型号的设备,但其工作任务相对饱满,无法按项目沉桩的施工安排到场。因此又考虑了等能量的替代柴油锤D180,但该柴油锤在国内的资源也比较有限,由于现有的打桩船的船型相对较旧,如替换成D180的柴油锤,桩架须做较大的改动。但此改动会令该船无法使用小型号的柴油锤,故施工单位也否定了D180柴油锤。

针对B方案,分析了打桩过程中桩的受力,认为钢管桩的桩端阻力和桩侧摩阻力是桩锤需克服的主要外力。由于码头为板桩结构,为了保证钢管桩的抗弯性能及钢管桩在沉桩过程中穿透贯入击数大于80击的砂砾石层达到设计标高,钢管桩的壁厚无法改变,故无法减小其桩端阻力。该方案只能从减少桩内侧摩阻力方面考虑,也就是在初步稳桩后(海床面标高为-12 m,地质资料显示硬层面最高标高为-18.0~-21.0 m。6~9 m的土层为粉质黏土和密实砂层,具备施工期稳桩的条件),利用旋挖钻机或其他钻孔施工设备,将桩内土体取出,并预成孔至设计标高以上1.0~2.0 m左右,然后再通过D128柴油锤将钢管桩复沉到设计标高。该方案的优点是,利用钻孔设备取出桩内土体,特别是影响施工的较厚砂砾石层的挖除,大大减少了沉桩过程中的侧摩阻力,使较小能量桩锤进行大直径钢管桩成为可能,沉桩施工实施风险小。同时,通过设计验算,在桩内取土后,桩基承载力满足设计要求。

最终,初步形成打、挖、复打的沉桩工艺意见,通过“打挖结合”的方法进行沉桩施工。

总体施工工艺流程为:首先在钢管桩岸侧搭设临时钢栈桥,为旋挖钻机提供一个桩内钻孔操作平台,然后由打桩船初沉钢管桩到坚硬土层,利用旋挖钻机逐根挖桩到指定标高,打桩船再回头复打钢管桩到设计标高。复打一定数量的钢管桩后,紧接着施工两桩之间的钢板桩。

这样的施工安排就让钢管桩初沉、旋挖钻桩内取土、复打钢管桩和施打钢板桩等工序形成流水作业,提高施工工效。施工流程为:施工准备→临时栈桥搭设→钢管桩初沉→钢管桩桩内旋挖→钢管桩复打到设计标高→钢板桩施工→施工验收→进入下一施工工序。

1) 钢管桩初沉

在初沉过程中,为了达到方案制定的标高,钢管桩初沉停锤时按照桩底标高为主控制,桩底标高必须达到-21 m,贯入度为辅,在贯入度为2 mm时停锤,初打总锤击数控制在1 300击左右。少数地质复杂区域,桩锤击数达到了1 600击。采取以上措施控制沉桩,一般一根桩从运桩船上取桩到初沉结束,需要2.5 h左右。桩位偏差基本控制在8 cm以内。

2) 钢管桩桩内旋挖

钢管桩初沉结束后,旋挖钻机进行桩内取土作业。因为栈桥的标高是固定的,旋挖钻机自身能提升的高度以及桩的垂直度都影响旋挖钻机的施工作业,因此在初沉桩过程中垂直度和标高必须严格按照规定的指标来控制。根据地层分布情况,结合钢管桩承载力的要求,将挖孔底标高按照高出钢管桩设计底标高1.0~2.0 m来控制。单根桩内挖土深度约14.5 m,正常的作业时间在4~5 h,旋挖钻的作业效率较高。

3) 钢管桩复打

旋挖钻机在钢管桩内掏渣到位后,对桩的垂直度、偏位进行复查,根据测量结果对钢管桩的垂直度进行微调,在符合设计技术要求后,开始复打钢管桩至设计底标高-27.0 m,并以底标高控制为主(底标高控制误差:+400 mm,-50 mm),贯入度为辅,停锤贯入度为2.5 mm。复打的锤击数一般为700~800击,平均贯入度8~10 mm。

4) 钢板桩沉桩

钢管桩复打到一定数量后,即可开始钢板桩施工。钢板桩施工主要利用临时栈桥上的100 t履带吊配备DZ90型振动锤进行。由于施工区域海风较大,钢板桩受海风影响,插桩对位时摆动幅度大,定位困难。为此专门为板桩施工设置了一个插桩对位操作平台,同时加工锁口导向滑槽准确实现钢板桩的锁口与钢管桩的锁口的快速对接。

5 结语

钢管板桩码头作为一种新型板桩结构,能很好适应各种复杂地质条件,施工便捷,水平抗弯能力强,承载力高,可靠性高,特别是能运用到大、中型码头上。而该结构的桩基施工是码头上部混凝土结构和后轨桩基础等后续工序展开的关键,所以在海外现有的设备以及施工习惯的基础上,采用“打挖结合”的方法进行沉桩施工,保证了直径2 m的钢管桩在-18~-21 m以下穿透厚度6~9 m平均标准贯入击数大于80~120击的砂砾石胶结土层(局部含块石),并达到了该组合结构的精度要求及设计要求的入土深度。

[1] 朱英,王福强.钢管板桩结构有限元计算方法研究[J].水运工程,2011(10):24-27.

[2] 王福强,李庭辉.钢管板桩结构特点及其在深水码头中的成功实践[J].港工技术,2010(6):24-26.

[3] 刘廷忠,王耀国.弹性介质中板桩力位移分析法的研究[J].太原工业大学学报,1994(3):81-84.

[4]JTJ292—98,板桩码头设计与施工规范[S].