矿用无钼镍耐磨蚀中铬合金钢衬板的研制与应用

2012-06-05李固成屈青山王安民

李固成,屈青山,王安民,陈 硕

(1.驻马店市永诚耐磨材料有限公司,河南驻马店 463000;2.黄淮学院,河南驻马店 463000)

耐磨衬板是冶金矿山、建材水泥、火电能源、煤炭化工等行业管磨机内衬的主要易磨损件。据不完全统计,每年消耗量在60万吨以上,其消耗量仅次于磨矿介质。冶金矿山湿法磨机衬板,传统上主要以高锰钢为主,但大量的生产应用事实反映出高锰钢制备湿磨衬板,存在几个方面问题:一是冲击加工硬化能力不足,使用后HR≤C48,使用寿命短;二是屈服强度低,易塑性流变,加速了衬板过早失效;三是耐蚀性差。这些问题造成矿山湿磨衬板使用寿命短,停机检修频繁,严重影响磨矿正常生产。据中国冶金矿山协会统计,矿山衬板平均消耗量为0.14kg/t,衬板使用寿命低已成为选矿厂和氧化铝厂的主要技术经济问题之一[1]。高铬铸铁衬板在使用过程中由于存在相界腐蚀严重,造成硬质相碳化物脱落,影响其使用寿命的提高,且合金元素含量高,企业生产成本加大,性价比优势不明显[2]。中(低)合金钢衬板是近一个时期以来研制开发的适合我国国情的新型非锰系耐磨蚀钢种,在矿用耐磨衬板中一般使用寿命是高锰钢衬板的1.5倍以上,是替代高锰钢的优良材料,市场发展潜力巨大[3]。但是,由于中(低)合金耐磨蚀钢品种繁多,鱼龙混杂良莠不齐、研究的多应用的少,生产过程中为提高淬透性和淬硬性,大部分都添加有Mo、Ni等贵重金属元素,企业生产成本仍然偏高等原因,致使市场认知度低,在一定程度上影响和制约了非锰系中(低)合金钢耐磨蚀衬板在矿山球磨机上的推广和应用。近几年来,随着我国循环经济的发展和节能减排政策的强力推进,研制推广应用新型耐磨蚀合金钢衬板,努力提高衬板使用寿命和对传统材料改造升级,降低钢铁金属材料消耗,节约能源,提高管磨机生产效率,减轻人工现场作业量就显得十分迫切和重要。

1 新型耐磨蚀合金钢衬板的化学成分优化

湿式磨机衬板服役的工况条件恶劣,无论是pH<6酸性介质或是pH>6的碱性介质,只要有水存在,均会产生电化学反应,要求衬板一定要具有良好的耐腐蚀性。湿式衬板壁厚而大,还应具有适合的淬透性和淬硬性,以抵抗物料的磨损。根据经验公式[4],当 Hm∶Ha>0.8时(Hm 材料硬度,Ha物料硬度)材料系统耐磨性好。同时研磨介质球径较大时冲击力也大,因此要求材质还应具有良好的耐冲击性。我国湿式磨机的浆料大多是弱酸性、中性或碱性,而矿石硬度(约HV≥650)一般均较水泥熟料(HV≥550)或煤磨的物料硬度高,故其磨料磨损系统应属于强磨损—弱腐蚀。在服役过程中磨损应占主导地位,但腐蚀因素不容忽视。因此,就中(低)合金耐磨钢而言,努力争取钢的硬韧性配合,满足HRC+2.5X和ak=200-50X(其中X可取-1,0,1,2,3),保证材料既耐磨损、耐冲击又耐腐蚀[5]。

Cr含量的确定。化学成分设计中,以Cr为主要合金元素。Cr不仅固溶强化基体,提高钢的淬透性和耐腐蚀性能,同时Cr与C结合形成合金碳化物,提高钢的耐磨性。有文献介绍,当Cr含量增加到3.0%即可形成合金碳化物;1.0%C和4.0%Cr的钢,其组织中除铁素体和渗碳体(Fe,Cr)3C以外,又出现新的碳化物相(Cr,Fe)7C3;当Cr含量增加到5%时,钢中(Fe,Cr)3C变成亚稳相,仅有铁素体和合金碳化物(Cr,Fe)7C3。Cr与C的结合能力大于铁和锰,在钢中弥散分布,起到沉淀强化作用。Cr在淬火中得到马氏体基体的同时也可能得到一定量的贝氏体基体,提高了钢的强韧性,在回火过程中Cr可阻碍碳化物的析出与聚集,从而提高钢的回火稳定性,使钢的强度和硬度增加。因此,选择Cr:4.0%~6.0%。

C含量的确定。C在钢中不仅主要提高淬透性,还与Cr、Mn、Mo等合金元素形成的碳化物固溶于铁素体中强化基体,使钢的强度和硬度都大幅度提高,从而提高钢的耐磨性。随C量增加,HRC增加,冲击韧性ak值降低;随C量减少,HRC降低,冲击韧性ak值增加。因此,选择C:0.38%~0.6%。

Si含量的确定。Si无限固溶于铁素体中,提高屈服强度。Si在1.0%左右时,不降低韧性,Si>2.0%时韧性降低明显,且增加回火脆性。因Si在钢中呈酸性,在弱酸介质工矿条件下,Si含量按0.6%~1.2%控制。

Mn含量的确定。Mn大部分溶入铁素体,强化基体,提高强度、淬透性和耐磨性。但Mn是过热敏感性元素,加热温度过高会引起晶粒粗大,增加回火脆性和残余奥氏体量。且Mn在钢中呈碱性,在弱酸介质工矿条件下,Mn含量按0.5%~1.4%控制。

Mo、Ni、Cu 的选择。Mo提高淬透性,强烈抑制珠光体组织出现,促使形成马氏体组织,细化晶粒,提高耐磨性,在回火过程中能够增加耐磨蚀钢的抗回火稳定性。但Mo属贵金属元素,加入一定量的Mo会增加产品制造成本。采用特殊溶液介质淬火,加快热处理时的冷却速度,以减少或不添加Mo,则会大大降低产品生产成本。Ni在钢中既提高淬透性又提高耐腐蚀性,但提高淬透性效果不如Mo,且属贵金属元素;少量的Cu具有类似Ni的作用,可强化铁素体,提高钢的淬透性和基体的电极电位,提高耐腐蚀性能,在金属矿山弱酸介质工况作业环境下,以Cu替换Ni,可降低生产成本。因此,分别按Mo:0%,Ni:0%,Cu:0.2%~0.6%控制。

钢中加入少量RE即可脱氧除气去夹杂,洁净钢液,又能细化晶粒,净化晶界,提高钢的力学性能。一般加入量≤0.4%。

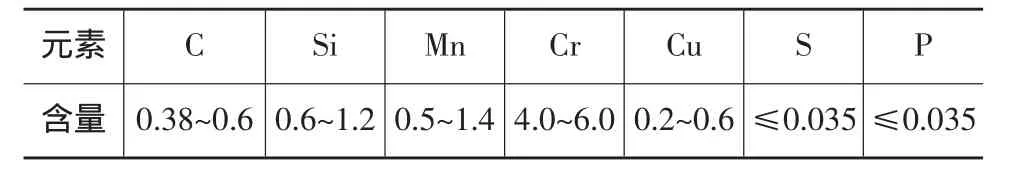

S、P在钢中为有害元素,一般从原材料采购过程中严格控制。具体化学成分见表1。

表1 新型耐磨蚀中铬合金钢衬板化学成分(质量分数%)

2 生产及热处理工艺试验

2.1 生产过程控制及二次变质处理工艺

新型耐磨蚀中铬合金钢衬板的试验生产是在1000kg中频感应电炉中进行,以普通废钢、硅铁、高碳锰铁、高(低)碳铬铁和废铜为原料。为了研究C的变化对主要力学性能的影响,探寻最佳化学成分设计和满足市场使用要求,按含C量的不同,分两炉进行熔炼制备。采用水玻璃石英砂作面砂,CO2硬化法造型,采用保温冒口和外冷铁配合提高补缩效率,制作ø3.6m×6m铁矿球磨机波纹阶梯衬板一批。随铸件同箱分别浇注110×110×110(mm)附铸试块A、B各一个。熔炼开始先加入废钢,熔炼中期加入2/3高(低)碳铬铁,待炉料熔清后再加入1/3高(低)碳铬铁,进行炉前成分快速分析并调整炉前Cr、C平衡,成分调整合格后,大功率送电升温。出钢前约10min加0.2%锰铁、约7min加0.2%硅铁予脱氧,造渣、扒渣、再造新渣,约3min加入复合脱氧剂(≤0.3%)进行深度精炼脱氧,在脱氧良好的液面上加入已烘烤的包头1﹟稀土硅铁合金和≤0.3%钛铁进行炉前一次复合变质,用珍珠岩覆盖液面后出钢。出钢温度1640℃~1660℃。

二次变质处理。稀土净化变质处理工艺是净化钢液、细化晶粒、强化基体的生产过程中必要手段之一,高的洁净度和均匀细小的晶粒有利于提高材料的强度与韧性。有文献表明,Y基重稀土的净化变质效果优于Ce基轻稀土[6]。变质处理是采用中性材料钢包,在出钢前30min将钢包预热至800℃左右,将已预热的稀土变质剂(≤0.4%钢液重量)加入钢包底部,并用洁净的薄铁皮覆盖,以延长变质剂的反应,对钢液进行孕育变质。变质剂的加入量不宜过量,过多的变质剂会使钢液中夹杂物数量增多,对材料的韧性带来不利影响。变质温度为1560℃~1600℃。变质过程中造渣、扒渣两次,将被融渣吸附的悬浮夹杂物及非金属夹杂物排出。排渣即为清杂的过程。变质处理后及时在钢包的液面上覆盖钢包覆盖剂进行静置,待温度降至1480℃~1520℃时,推开包嘴浮渣进行浇注。浇注12h后落箱清理打磨并进行热处理。

2.2 热处理工艺

热处理奥氏体化在120kW台式电阻炉中进行,回火在90kW台式电阻炉中进行(图1)。

图1 衬板热处理工艺试验曲线图

淬火冷却采用特殊溶剂淬火介质。该淬火介质介于油冷和空冷之间,比空冷快5~9倍左右,高温铸件进入特殊介质后,因水的比热较空气大,散热速度比空气快;进入中、低温度阶段时,散热速度降低,冷却均匀,且铸件变形开裂现象极微。

2.3 硬度和冲击值检验及金相组织

用线切割机床在热处理后的附铸试块上分别提取3个试样,提取的试样为10×10×55(mm)无缺口试样,用洛氏硬度计分别测出5个点的硬度值;在A、B同一试样上用JB-300B半自动冲击试验机上分别测得冲击韧性值 aK30~50(J/cm2)、aK21~26(J/cm2),主要力学性能检验结果见表2。试样的化学分析检验采用进口美国ARL3460/MA直读光谱金属分析仪,检验结果见表3,结果显示与初始设计成分相符。金相组织观察分析采用XSP-4XC型三目金相显微镜在同一试样上进行,金相组织观察表明试样的淬火、回火组织为回火马氏体+贝氏体+碳化物+少量残余奥氏体(图2)。

2.4 破坏性检验

经砸开A、B衬板本体各一块后,分析发现,该材料颜色纯正,组织细密,A衬板表面平均HRC52.8,心部平均 HRC51.3;B衬板表面平均HRC54.6,心部平均HRC53.3。二者表面与心部相差均HRC≤2,说明淬透性很好。

图2 金相组织 ×400

2.5 试样性能结果分析

从表2、3试样检验结果分析看,当0.4%~0.55%C时,随C量增加,HRC增加,但增加幅度不明显;随C量增加,aK值变化较大,即C量增加0.1%时,aK值下降约50%。这为下一步批量生产时,进一步优化成分设计提供了可靠理论依据。鉴于该套矿山球磨机衬板使用作业环境,拟采用A种成分设计批量生产。

表2 新型耐磨蚀中铬合金钢衬板主要力学性能检验结果

表3 新型耐磨蚀中铬合金钢衬板化学成分检验结果

3 工业应用

3.1 衬板服役寿命

2010年11月生产,2010年12月上旬安装于河北张家口某矿山公司ø3.6m×6m湿式球磨机上(套),铁矿石硬度f=8~10,弱酸介质。最大磨球≤ø120mm。2011年10月停机检查,发现筒体衬板明光发亮,磨损均匀,公司技术人员和使用厂家现场评价,波纹阶梯衬板仍可继续使用6~10个月,端衬板、出料篦板可继续使用3~4个月。即筒体衬板可保证使用1.5年以上,端衬板和出料篦板可保证使用1年以上。

3.2 问题与不足

在开机检查中发现,有4块筒体衬板出现程度不等的裂纹现象,裂纹缝隙≤3mm,裂缝由细碎矿石填充、挤压,镶砌牢靠,未影响正常使用。现场分析裂纹形成原因排除材料本身问题,认为一是可能衬板装机面与筒体面未能完好地实现面与面结合;二是衬板装机时未使用铺垫层如橡胶垫或水泥浆衬等;三是螺栓固定不紧实,在使用过程中期未能再检查加固等。今后有待进一步改进和完善。

4 结语

新研制的矿用耐磨蚀中铬合金钢,其优化后的化学成分(质量分数%)为:0.4%~0.45%C,0.6%~1.0%Si,1.0%~1.4%Mn,4.0%~5.0%Cr,0.2%~0.6%Cu,≤0.4%RE(加入量),≤0.035%S,≤0.035%P, 余量为Fe。热处理工艺:960℃~980℃特殊溶液介质淬火+250℃~350℃回火。主要力学性能:硬度HRC≥52.8(平均值),冲击韧性值 aK≥44J/cm2(平均值)。

新研制的矿用耐磨蚀中铬合金钢,主要力学性能达到或接近了文献⑤的基本要求,在湿式球磨机工况作业环境下,筒体衬板使用寿命可保证在1.5年以上,端衬板和出料篦板使用寿命可保证在1年以上,实现了低成本、低消耗、高耐磨性,是替代高锰钢衬板的优良耐磨蚀钢材料。

新研制的矿用耐磨蚀中铬合金钢,不含贵金属元素Mo、Ni等,与传统空淬中铬合金钢衬板相比,节约金属材料成本约在1500元/吨左右,符合节能减排政策,有一定积极推广应用价值。

[1]鲁沛沛,李卫.矿山湿磨衬板用耐磨蚀合金铸钢研究与应用现状[J].铸造,2011,60(5),454-458.

[2]饶其昌,吕振林,周平安.腐蚀磨损及耐磨蚀材料的选择[J].铸造,2000.49(增刊),585-591.

[3]祖方遒,陈中华,鲁幼勤.金属衬板材料的发展及其磨损失效机制概述[J].现代铸铁.2010,(3),8-11.

[4]郑有才,刘会亭,侯增寿.中碳钢及中碳低合金钢动载磨料磨损性能的研究 [C].第三届全国金属耐磨材料学术会议论文集.北京:中国金属学会耐磨材料学术委员会,1985.21-26.

[5]李卫.钢铁耐磨材料技术进展[C].第十一届全国金属耐磨材料学术会议论文集.北京:中国金属学会耐磨材料学术委员会,2006,33-38.

[6]谢敬佩,李卫,宋延沛,等.耐磨铸钢及熔炼[M].北京:中国机械工业出版社.2003:152-189.