沉银工艺侧蚀缺陷的试验研究

2012-05-31杜森

杜 森

(至卓飞高线路板(深圳)有限公司,广东 深圳 518067)

沉银工艺侧蚀缺陷的试验研究

杜 森

(至卓飞高线路板(深圳)有限公司,广东 深圳 518067)

为了满足电子行业无铅化的迫切要求,PCB沉银表面处理的优异性能及合理成本,被认为是最佳的选择。但是对PCB制造商普遍认知的沉银工艺的功能性缺陷“贾凡尼效应”(侧蚀现象)却缺乏系统的研究。文章主要研究在沉银置换反应中线路铜被腐蚀而使线路阻值增大或线路开路的侧蚀问题。

沉银侧蚀;实验设计;贾凡尼效应;过程参数优化

1 引言

1.1 研究内容

PCB的表面处理工艺已逐渐向无铅化转变,目前推出的无铅化表面处理工艺有:ENIG、OSP、ImSn、 ImAg。沉银(ImAg)工艺以其独特的优势及特点在无铅化制造中独占鳌头。

沉银产品面临的功能性危机、最主要的问题在于侧蚀,此问题没有办法进行修补,也不能翻工,只能彻底报废。这个问题一直困扰着沉银药水开发商推广沉银技术,同时也是线路板厂所面临的最棘手的问题。

本文从PCB制造的流程上探讨侧蚀形成的机理,通过试验设计,优化影响侧蚀的相关工艺参数。在生产经验及理论研究的基础上,通过对沉银、湿菲林各重要参数水平的设计,进行大量的试验数据分析,在不影响PCB其它性能的情况下,找出使侧蚀减到最小的最优生产参数组合,从而达到预期的改善效果。

2 沉银工艺及侧蚀缺陷机理描述

2.1 沉银原理

化学镀银俗称沉银,主要是根据化学电流的原理[1][2],其机理是基于“置换反应”,因为贵金属的特性,溶液的银离子和表面的铜能进行交换。铜的标准电极电位Cu+φ/Cu=0.51V,银的标准电极电位Ag+φ/Ag=0.799V,所以铜可以自发地置换溶液中的银离子而在铜表面生成沉积银层:

为了使反应能顺利进行,亦需要配合其它的化学品以氧化铜面及抑制置换后产生的铜离子。当铜表面被银覆盖后,置换反应会终止,理论上只能沉积一个原子厚度的银。实际上,沉银药水会轻微腐蚀铜面,使铜面呈多孔性,经微蚀后的铜面,形成大面积的微粒状表面,会沉积更多的银,加上化学电流的影响,只要还有铜面露出,银就会一直的沉积下去。同时,由于沉银前之微蚀步骤使铜面产生的粗化,亦提供了更大的铜面积以进行银置换。

2.2 产生侧蚀机理

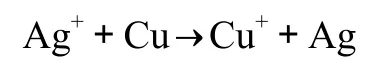

沉银工艺最难解决的是侧蚀问题,也叫做“贾凡尼效应”(Galvanic Effect)。如图1所示。

图1 沉银铜线路侧蚀图

侧蚀问题已经引起很多PCB厂家的重视,最近也有不少探讨侧蚀产生原理的文章见报,基本上都是认为其机理与“缝隙”腐蚀机理类似[3][4]。在正常条件下,铜既是阳极也是阴极,这样,铜的氧化和银离子的还原同時进行,形成均匀的镀银层。然而,如果阻焊膜和铜线路之间出现“缝隙”(Undercut),缝隙里银离子的供应就会受限,阻焊膜下面的铜就变成牺牲阳极,为暴露在外的铜焊盘上的银离子还原反应提供电子(如图2所示)。由于所需的电子数量与还原的银离子数量成比例,侧蚀的强度随暴露铜焊盘表面积及银层厚度而增加。

图2 侧蚀示意图

正常情况下,被阻焊油墨覆盖的铜由于不和溶液接触,不会参与反应。但是现实生产中却普遍出现了阻焊油墨下面的铜被严重腐蚀的现象,这种现象造成线路截面积缩小,线路阻值增大,导电性能不良,更严重时可能会将细小线路彻底蚀断,导致线路开路,俗称“断颈”。

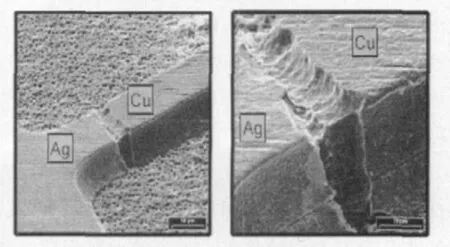

通过扫描电子显微镜显示出(如图3所示)侧蚀的程度。在阻焊油墨剥离前,可见铜焊盘完全被银覆盖,甚至在阻焊油墨Undercut下的铜线上也是一样。阻焊油墨被剥离后,在正常生产条件下,在左边和中间的样品中看不出任何侧蚀,但在右图中可见轻微的咬蚀。重要的是要注意侧蚀不是在阻焊油墨下面,而且是在阻焊油墨与铜分界面之后的区域。沉厚银,则可以看见剥离阻焊油墨后线路有明显的侧蚀痕迹,如图4所示。

若重新返做一次沉银、侧蚀应会变得更强。如图5所示,阻焊油墨下面铜线路上形成宽约为50 µm、深为17.5 µm的凹槽。这个结果与实际生产经验是符合的。

图3 正常生产条件下的侧蚀很小

图4 沉厚银产生明显侧蚀

图5 返做一次沉银侧蚀严重

2.3 湿菲林工艺

2.3.1 阻焊膜与铜面的附着力原理

阻焊膜与铜面的附着力发生问题,是侧蚀的产生的罪魁祸首。

就附着力而言,一般包含两种作用,即吸附作用和机械附着作用。对于吸附作用,从其吸附机理上来讲,又可将其分为化学吸附(主要作用力为离子键、共价键、配位键等)和物理吸附(主要作用是范德华力、氢键),机械附着而言,其能力主要取决于物质表面的粗糙度。对于阻焊膜来讲,与铜面的附着力主要为氢键吸附和机械附着。影响阻焊层附着力的因素为油墨本身及表面(铜面或基材)粗糙度。

铜面粗糙度越大,阻焊涂层与铜面的锚合作用越强,其机械附着力也就越大,进而导致其附着力越大。基材上的粗糙度远远大于铜面上的粗糙度,即阻焊涂层与基材的锚合作用较之强。

2.3.2 侧蚀形成的原因

湿菲林过程中阻焊膜的固化,固化收缩内应力使侧蚀处阻焊层轻微翘起发白。

阻焊油墨在UV曝光时就开始交联固化,相对表面底层接受的UV能量会低些,这样就会造成底层树脂交联速率及交联程度不如表层,以致发生收缩体积的差异,最终结果产生一种向心向上的内因力。需要说明的是,固化收缩本身并不是导致阻焊层附着力下降的原因,树脂交联固化所引起的收缩倾向得不到充分表达而产生的内应力才是引发附着力下降的原因。内应力的存在会导致显影后在侧蚀出现阻焊层轻微翘起,阻焊膜层在热固化时也会产生不同程度的收缩。

对阻焊油墨来讲,其主要成份含低聚物、反应单体、溶剂、填料、添加剂、颜料、光引发剂、不同的成分起着不同的作用,能最终对阻焊膜性能起重要作用的是低聚物和填料,低聚物是油墨的基体树脂,构成固化产品的基体骨架,固化后产品的基本性能(包括硬度、柔嫩型、附着力、耐老化性能等)主要由其决定。不同配方的阻焊油墨,固化后由于收缩程度不同,所形成的侧蚀翘起度不同,如果阻焊膜侧蚀翘起度大,则在沉银置换反应中线路铜被咬蚀的程度就增大。

2.3.3 减小侧蚀方法

侧蚀的大小对侧蚀至关重要,侧蚀越大,对于相同宽度的阻焊桥较少了阻焊涂层与铜面或基材面的接触面积,降低了附着力,另外也增大了外界的冲击面积,尤其增大了沉银置换反应的冲击面积,要减小侧蚀,最重要的是在光固时的控制,光固时主要有两个因素可影响到侧蚀情况。

(1)曝光能量偏低,提高曝光能量增强膜层底部的固化,可以减小侧蚀。

(2)光固时加强对抽真空效果的控制。我们知道曝光时阻焊油墨吸收紫外线中的能量,引起本身内部敏化剂或光引发剂的分解而成活性极高的自由基,此自由基将迫使与其它单体、不饱和树脂及部分架构的树脂进行全面的聚合反应,而在板面上形成被显影液冲不掉的阻焊膜。

(3)适当增加阻焊膜的厚度,如果丝印时靠增加走刀数来提高涂层厚度比较困难,可以采用提高油墨粘度的同时增加烘板方法提高阻焊层厚度,即丝印一次后采用70 ℃/20 min的参数烘板后再走一次丝印的方法。即所谓的丝印两次,对几个VIP客户的板子,湿菲林工序都采用了这个方法增加绿油厚度,以降低侧蚀发生的机率及其它如银上线等缺陷。

3 实验方法

本章主要是确定线路板制程中湿菲林、沉银工艺的试验因素及其水平,应用全因子设计和正交试验设计的方法来设计试验。

3.1 沉银缺陷的影响因素及其水平的确定

通过对侧蚀产生机理的分析,认为沉银侧蚀除了与沉银工序本身的生产参数以外,还与湿菲林工序有密切关系。

3.1.1 湿菲林工序试验因素确定

根据湿菲林工序的工作原理及生产经验,湿菲林的前处理方式、使用的油墨种类、网纱的类型对固化后油墨的质量,特别是对侧蚀影响较大,因此选择它们做为试验因子,试验设计如表二所示,三因子二水平,此试验采用全因子方案设计,试验类为2×2×2=8种,按照重复试验的原则,进行一次重复试验。试验设计如表1和表2。

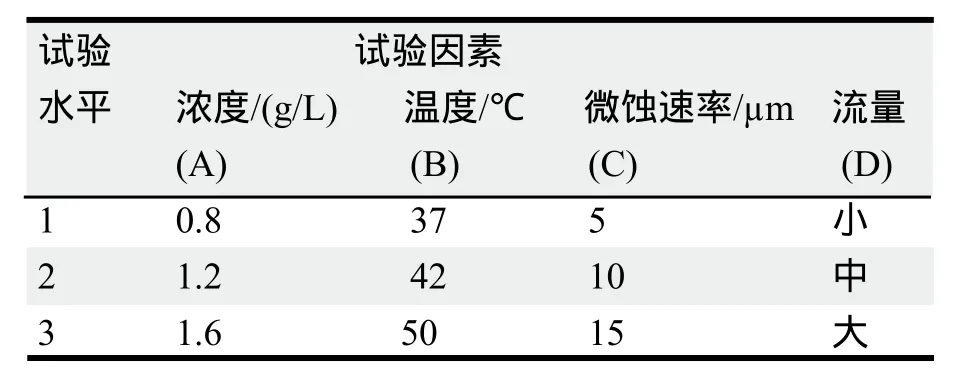

3.1.2 沉银工序试验因素的确定

对浓度、温度、微蚀速率药水供应商已经给出了规格范围,经过工序的生产实践,也总结出了参数的行动范围,为了寻找出最佳的参数组合,每个试验因素选择一个最佳行动值作为其中的一个水平,其它两个水平则选择规格范围的两个极端值(最大值、最小值),其因素和水平如下表3所示。

表1 湿菲林试验因素设计

表2 湿菲林试验条件

试验设计采用建立于方差分析模型的基础上的正交试验方法[5]。由于共有4个因素:每个因素定为3个水平,每个因素的水平如表3所示。

表3 沉银工序的试验因素设计

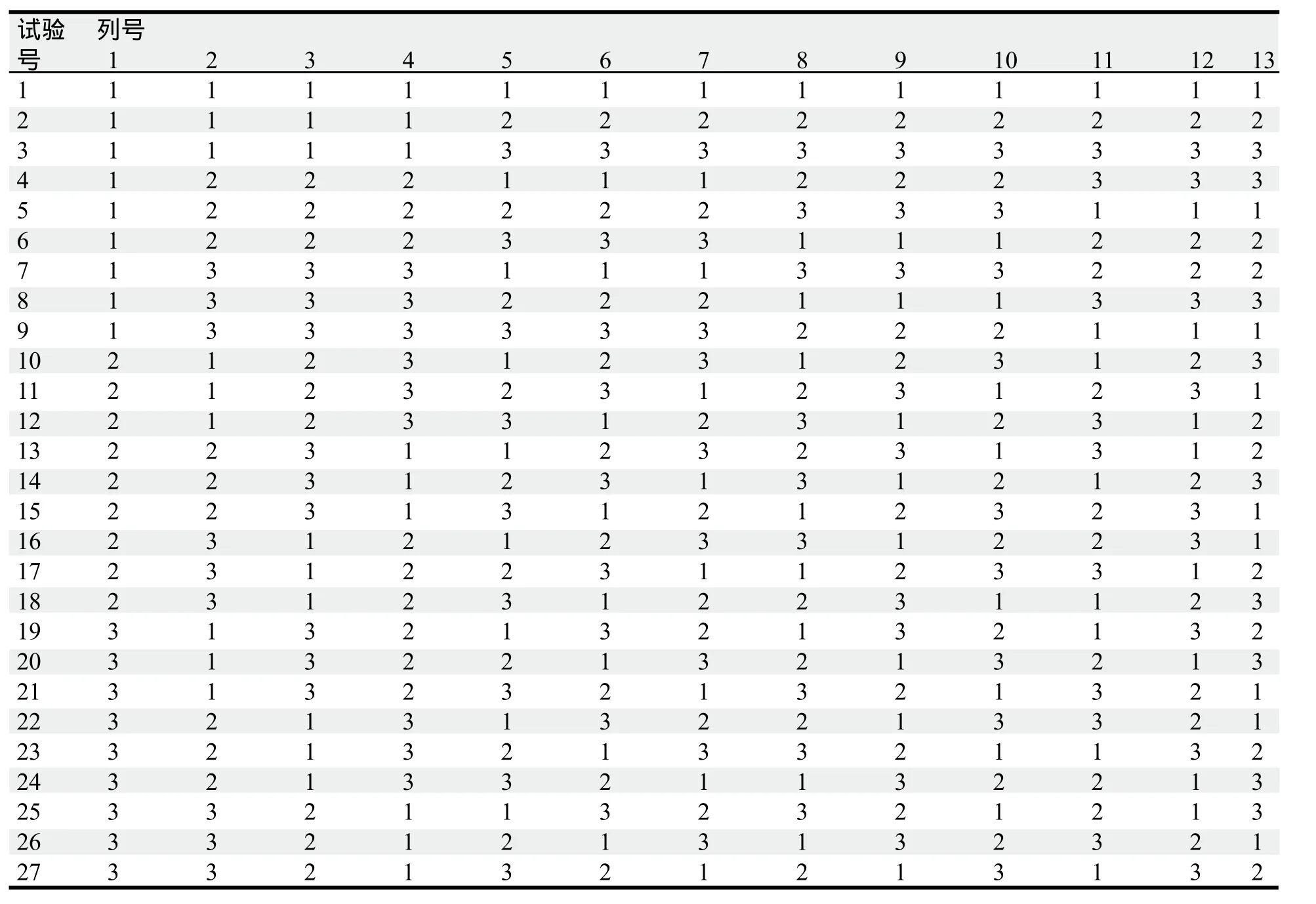

由于此试验因素与水平众多,四个三水平因子,难以采用全因子试验方法,故而采用正交设计的方法。由于此前生产没有关于各因素交互影响的经验,所以在试验中考虑所有因素两两间的交互作用,本试验一共有四个因子和六个交互作用,正交表的列数必须大于10,考虑选用L27(313)的正交表,正交试验(Design form of Orthogonal Test)L27(313)表头设计如表4所示。

按照L27(313)正交表来安排试验:把浓度;温度安排在第1列和第2列,微蚀速率安排在第5列,流量安排在第9列,其余为交互作用列。按照L27(313)的交互作用表安排交互作用列[5],浓度A与温度B的交互作用AXB放在第4、第5列,浓度A与微蚀速率C的交互作用AXC放在第6、第7列,温度B与微蚀速率C的交互作用BXC放在第8列、第11列,浓度A与流量D的交互作用AXD放在第10列、第8列,温度B与流量D交互作用BXD放在第6列、第12列,微蚀速率C与流量D的交互作用CXD放在第13列、第3列。如表5所示。

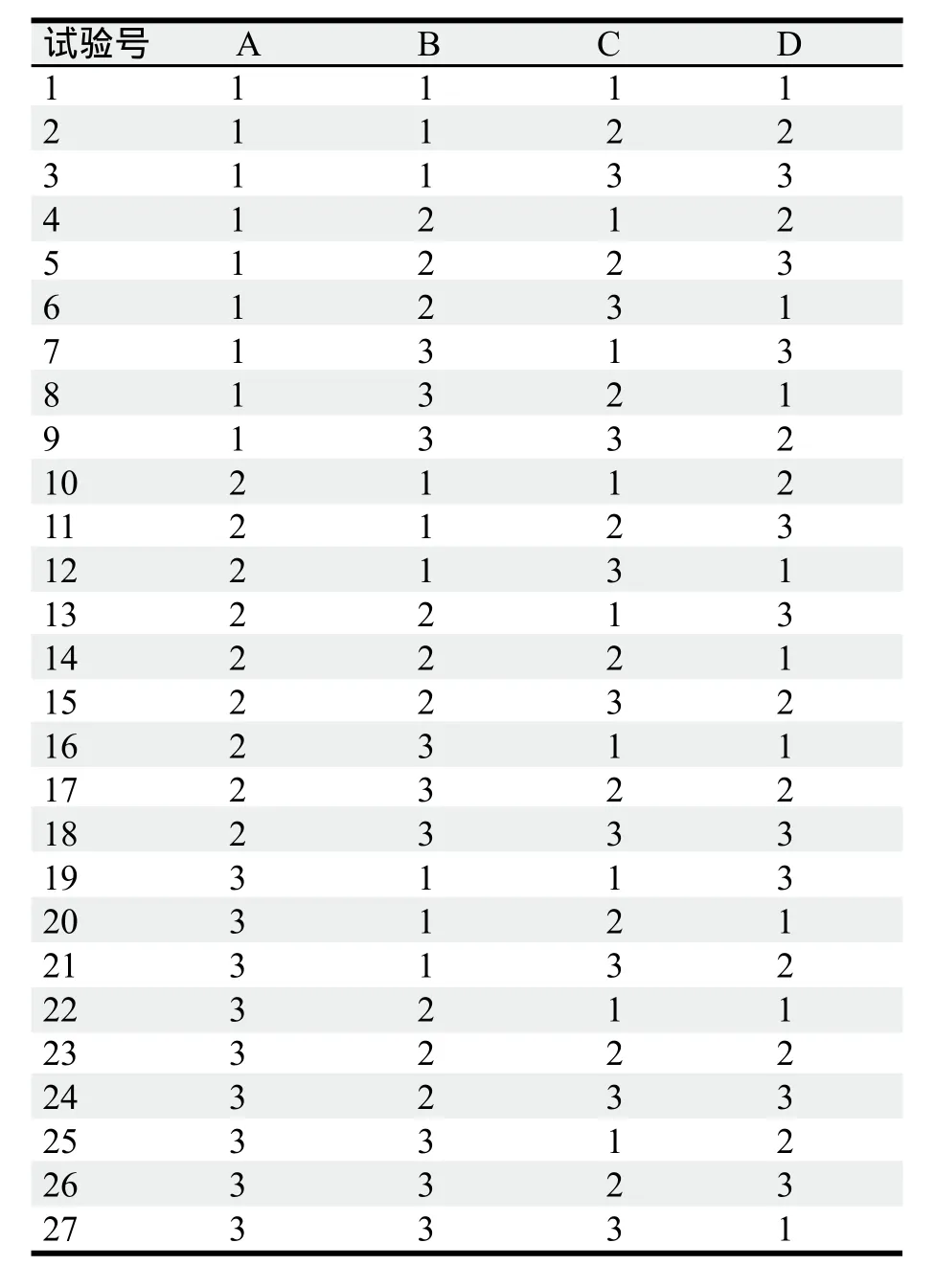

从正交表中取出和试验因素所占的第1、2、5、9列,组成试验表,见表6。

3.2 实验方案的实施

WF工序实验实施:根据生产经验,一种8层主机板出现的侧蚀问题最为严重,因此本次试验选定此种板作为试验对象。在湿菲林前此批板均使用同一条件生产,这种板每块有4个单元,抽出64块进行本次试验。该组也是全因子共8个试验,且需要重复进行一次试验,将64块板平均分为两部分,每部分的32块都分为8组,每组4块,按照试验水平的代号分别打上标记:S3R、S3S、S6R、S6S、C3R、C3S、C6R、C6S。

沉银工序实验实施:将WF工序最佳条件所做的板正常跟进至沉银工序,选取54单元,每种条件2块板。在板面做好标记,以便跟进。

需要指出的是,由于试验条件所限,在试验过程中我们总是按照尽可能少、尽可能快地方式调节参数,而不是按照正交试验的最优方式——随机方式来调节参数进行试验的。

4 试验结果分析及参数优化

4.1 湿菲林数据统计及结果分析

数据统计如下表7所示。

从以上MINITAB结果分析得出以下结论:

从方差分析可以看出,对实验结果影响显著的因素有:前处理方式及油墨类型。而网纱尺寸对结果影响较小。

表4 正交试验 L27(313)表头设计

表5 L27(313)正交表

表6 沉银工序试验条件

表7 数据处理

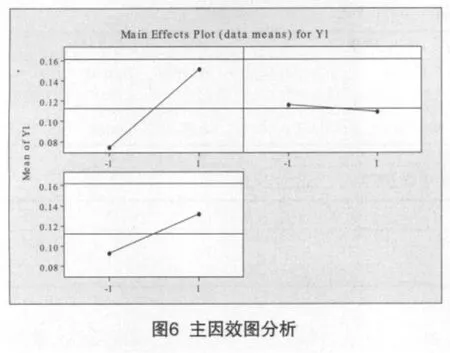

对主因效图6可以看出,较佳组合为:火山灰磨板、R型油墨、网纱61T。

4.2 沉银试验结果分析

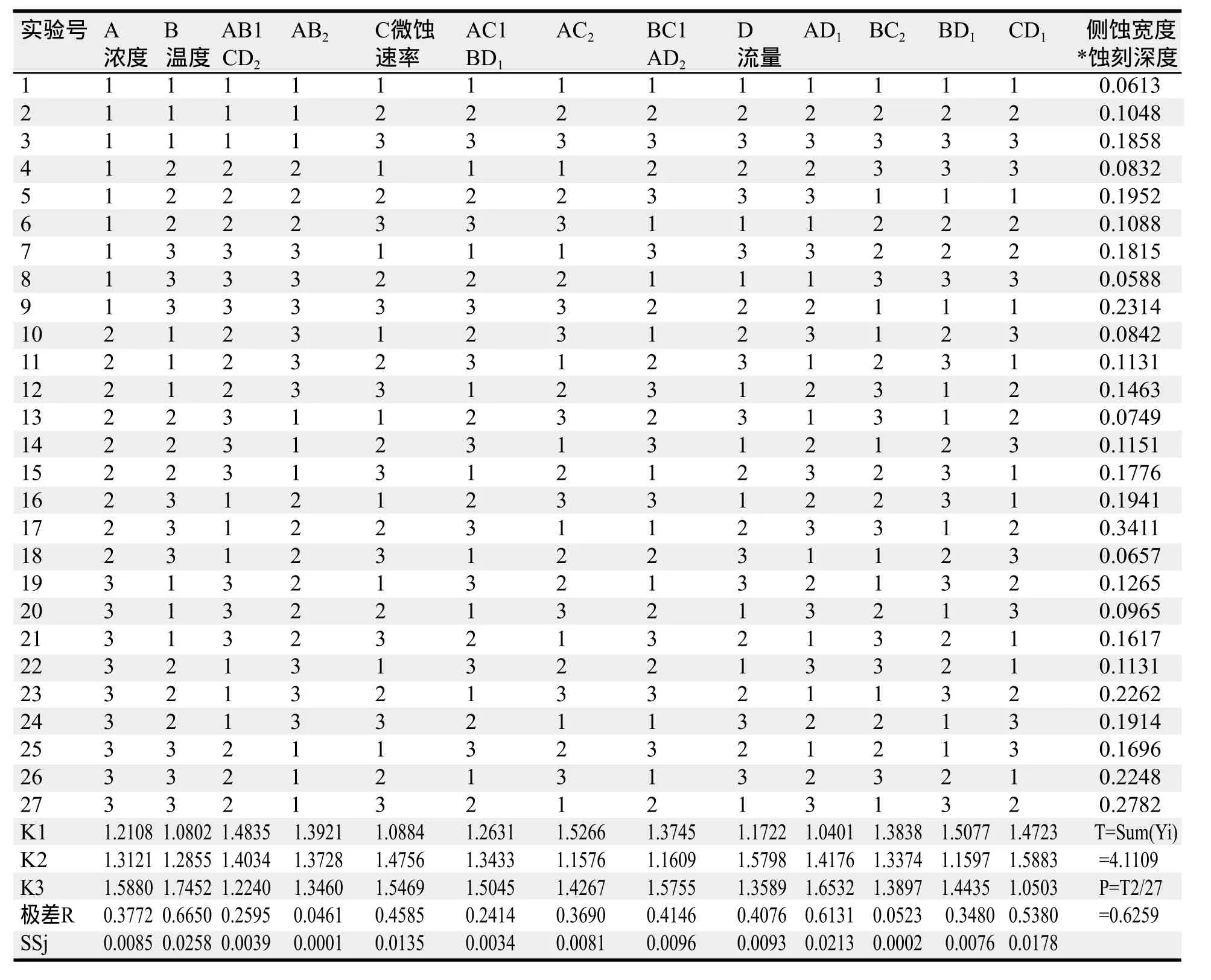

在沉银工序进行了4因子3水平的L27(313)正交试验,为了分析方便采用侧蚀宽度X深度,即侧蚀的面积作为分析的指标,试验参数见附录10,分析过程如下。根据正交表表头设计计算各个因素每一个水平的侧蚀之和及每个水平的极差、因素间离差,数据见表8。

由此可见,各因素处在第一个水平对侧蚀影响最小,最优组合是A1B1C1D1,次优组合A2B1C1D3影响程度大小为B>AXD>C>CXD>D>A>AXC>BXD。

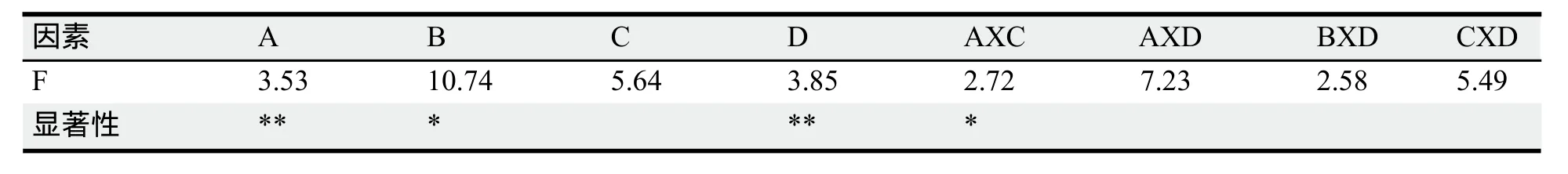

将AXB和BXC归于误差[5],得到Sse=0.021+0.0050=0.0071,误差自由度为3+3=6,Mse=0.0071/6=0.0012,从而可以计算出各因素的方差、F值,计算结果见表9、表10。

查表得到:F(2,6;0.05)=5.14,F(3,6;0.05)=5.14,F(3,6;0.05))=4.76,F(2,6;0.025)=7.26,F(3,6;0.025)=6.60。

温度B效果非常显著,微蚀速率也有一定的效果。浓度A、流量D两个因素效果都不显著,但是浓度与流量的交互作用效果显著,微蚀速率与流量的交互作用也比较显著。

本次试验可以得出以下结论:

(1)侧蚀严重程度和浓度、温度、微蚀速率成单调增加的关系。(2)循环流量中等时,侧蚀反而最为严重。(3)温度对侧蚀情况影响最为显著,其次是微蚀速率;实验范围内的银离子浓度和循环流量本身对侧蚀情况影响不显著。(4)银离子浓度和微蚀速率两个因素和循环流量存在着交互影响,这两种交互影响对侧蚀情况均有显著影响,尤以前者为甚。(5)在各因素都取第一个水平时,侧蚀最为轻微,为实验中的最优方案;另外在温度、微蚀速率最小,银离子浓度中等,而液位最高时,效果也相当好,为实验中的次优方案。

表8

表9 沉银正交试验因素方差计算表

表10 沉银正交试验各因素F值

4.3 实验参数优化

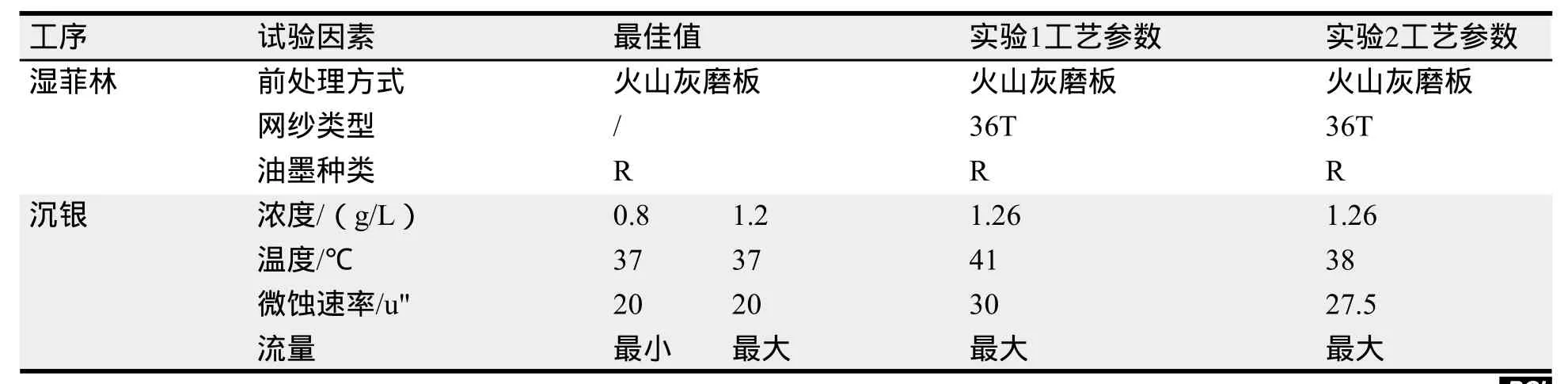

经过对试验的结果分析,找出了在试验范围内对沉银侧蚀影响最小的最佳工艺参数组合,各组试验湿菲林、沉银工序的主要工艺参数分别如下表4.5,最佳参数分别是湿菲林火山灰磨板、R型油墨、沉银浓度0.8 g/L、温度37 ℃、微蚀速率20 μm。

本章得出的优化参数已经应用在实际生产中,并取得了一定的效果。

5 结论

本文通过对沉银缺陷侧蚀的试验性研究,得出以下结论:(1)沉银缺陷侧蚀产生的机理不仅与沉银药水本身的性能有直接关系,且与沉银前的PCB阻焊膜工艺有关,阻焊膜侧蚀的形成为沉银侧蚀的产生提供了条件。(2)经过多个试验的结果的分析表明,侧蚀可以通过优化工艺参数的方法预防或减少,同时不影响沉银产品的其它性能。(3)在阻焊膜(湿菲林)工序,通过优化前处理、固化、显影参数以及使用抗化学阻焊膜可以提高阻焊膜的结合力,减轻侧蚀及侧蚀,本试验优化参数为火山灰磨板、R型绿油。(4)在沉银工序,银缸浓度、银缸温度、微蚀速率与侧蚀成单调增长,银缸浓度为0.8 g/L,温度37 ℃、微蚀速率20 μm,流量最小为第一选择优化参数,银缸浓度为1.2 g/L、37 ℃,微蚀速率20 μm,流量最大为第二选择优化参数。

表11 三组试验中各试验因素的实际水平值

实际生产中,采用试验研究成果已经取得成效,侧蚀的严重程度下降50%,侧蚀的程度可以控制在宽度20 μm、深度在8.75 μm以下,侧蚀的发生频率同期相比由之前26次降低到1次或0次。

[1]Y-H Yau et al. The Chemistry and Properties of a Newly Developed Immersion Silver Coating for PWB. IPC/APEX,Anaheim,2004.

[2]Y-H Yau et al. The properties of Immersion Silver Coating for Printed Wiring Boards. IPC/APEX,Anaheim, 2005[4]IPC-4553 Speci fi cation for Immersion Silver Plating for printed circuit boards,2005.

[3]M. G. Fontana and N. G. Greene. Corrosion Engineering. p39, second edition, 1978, McGraw-Hill Book Company, NY, New York.

[4]姚永恒. 新型沉银工艺的生产经验及特性. P2-5,http://www.ichina2008.org/chinasmt/gongyishebei/06042705.htm.

[5]李云雁,胡传荣. 试验设计与数据处理[M]. 化学工业出版社.

Study of side erosion defect in immersion silver process for PCB

DU Seng

To meet the lead free requirements for electronics, the surface treatment of immersion silver is the best choice because of its good performance and reasonable cost. But its functional defect, Galvanic effect or side erosion, has been widely known by PCB suppliers and lacks of systematical study. Side erosion problem is analyzed and immersion silver solvent, soldermask process in PCB manufacturing is considered as the major inf l uencing factors. Experiments were design and a series of experiments were conducted. The result was analyzed to identify the main factors and optimal parameters were selected to abate side erosion.

Immersion silver side erosion; DOE; Galvanic effect; process parameter optimization

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)08-0040-07

杜森,高分子材料加工专业,清华大学工业工程系攻读工业工程专业。