PLC的稳定性组态和仿真设计在高性能大型液压锻造设备中的应用

2012-05-29杨勋山

杨勋山

(西宁特钢集团股份公司加工分厂,西宁 810005)

随着高质量锻压产品在机械制造、军工、航空航天、核电、海上平台以及石油化工行业的广泛应用,特别是大型异形锻件,市场前景广阔。要形成批量生产和技术含量高的产品,对于设备装备的稳定性运行是一个不小的挑战,尤其是可靠的电气液压控制系统直接决定动作的转换节奏,稳定的控制精度方能在锻造中精确控制锻件形态,满足工艺要求。

1 基本工艺流程和要求

锻造车间的20MN 快锻机组,由一台主压机和两台操作机组成,生产时由操作机夹持各种锭型,送入压机。完成压机的快下、慢下、加压、回程,同时要求操作机配合压机的动作完成旋转,前进、后退、上倾、下倾。所有动作因考虑平稳,由液压控制完成。根据生产锻造工艺压机在自动常锻时,要求压机加压力达到 20MN 级,锻造压下量≥100mm,每分钟20~40 次,同时要满足自动快锻时,压机加压力达到16MN 级,锻造压下量为5mm,每分钟75~85 次的精确控制,还需要兼顾加热退火工序工艺,因此在时间和动作的衔接,上述配合首先必须满足频次控制。并在运行中通过上位机的压下尺寸控制,不断修改、刷新尺寸并产生反馈值给上位机。为了使每个动作精确衔接,除了在PLC 控制中要求稳定性和响应速度外,还要处理大量的外部压力、温度、位移传感器、编码器、等开关量、模拟量信号,主要锻造阀还引入了伺服阀去控制大流量液压阀频繁换向。

2 PLC 电控系统组成

2.1 硬件组态中出现的问题

理想状态下采用高性能西门子S7-400 可编程控制器,搭载ET200M 系列产品作为分布站,以S7-400 PLC 处理器为中心,与远程Ι/O 构成Profibus-DP 总线网络系统,对机组进行顺序控制、逻辑控制和精度控制,根据预设工艺参数和要求,实现各部动作,应能满足要求。

然而,在进行各动作分析后发现大量的Ι/O 点和远程站点的通信对CPU 运行产生了影响,可靠性不足,往往中断连续的动作。在控制中既要扫描连接各操作机及辅助远程ET-200,运行Ι/O 的状态,又要处理即时数据通信,常常出现动作响应慢和逻辑判断错误,或发生某一故障点CPU 中断,从而影响系统的稳定性。

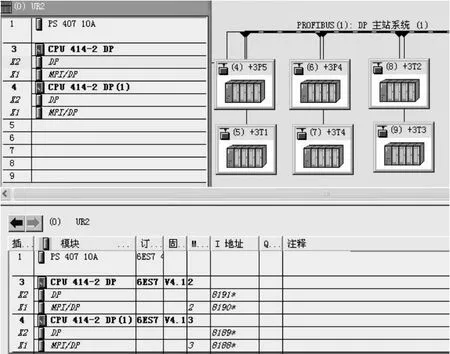

图1 双CPU 稳定的组态,以软件方式 实现CPU 的冗余控制

2.2 解决的办法

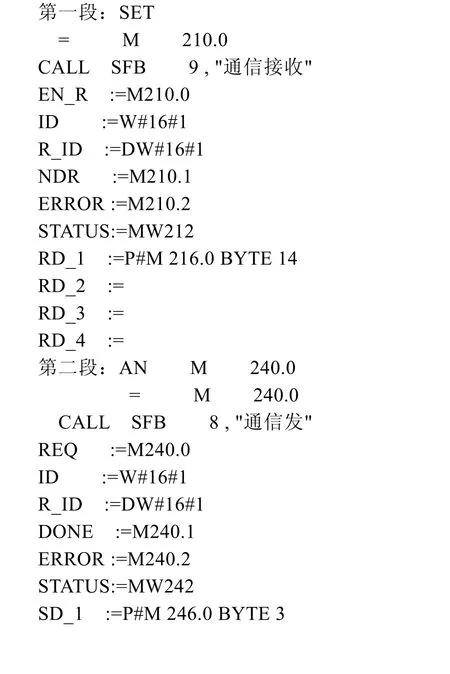

如图1所示:针对这一问题,基于快速锻造工艺近似苛刻的要求,如果能在控制系统中增加备用关键设备,一旦工作中系统发生故障,控制系统便以最快速度起动,从而维持系统的正常工作。工业控制领域中,一些大型的工业生产线往往要求连续运行不能停顿,利用双CPU 的冗余控制是一种满足连续生产要求、提高系统可用性的有效手段。若采用双CPU 的PLC 控制器,并考虑硬件成本,以软件方式实现CPU 冗余控制。通信编程(设置如下)。

在地址和中断分配中利用双CPU 可以访问在使用STEP 7 组态期间分配给它们的模块地址。分别设定CPU 不同的MPΙ 地址通过总线从一个CPU 对另一个CPU 编程。通过K 总线通信(Communciation,德文则是Kommunciation)不但可拆开处理一个复杂的任务,在增加系统资源的情况下,而且又不会增加Ι/O 点数。实践证明,这种设计给PLC 后续的稳定运行打下了坚实的基础。

2.3 液压控制系统中软件设计出现的问题

由于系统压力高、流量大、换向频繁,阀的动作次数多给管路和阀体直接带来振动,所以对管道的冲击大。在生产运行中尤其是精锻期间,可在液压站听到强大的冲击声,产生了大量热量,热量的传递使各管接头密封开始老化。此外,对整个液压系统阀体的稳定性带来影响。如在生产伊始,就曾出现压机频次和压下量达不到要求,同时油温的超高导致密封件的损坏而产生漏点,进而导致高压胶管破裂。

2.4 解决办法

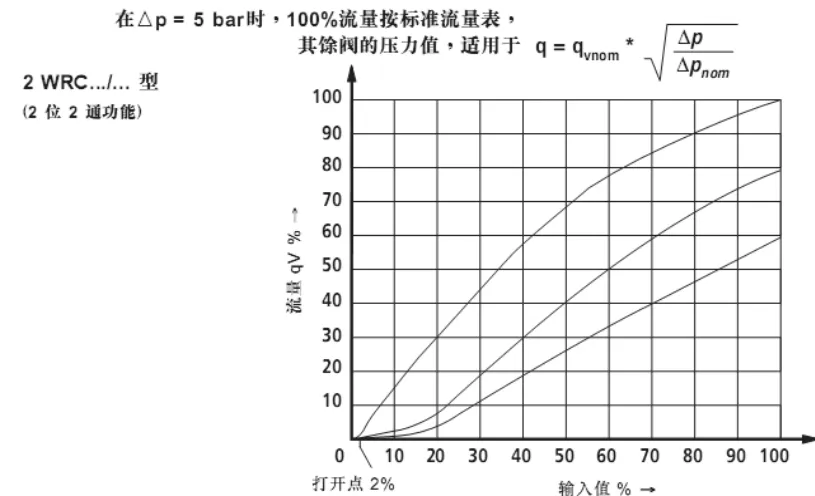

目前国内普遍采用高性能比例阀,变量泵控制相结合,经软件仿真分析,工作过程通过S7-400 系列工业可编程近似于压机运行的正弦曲线,以满足稳定驱动执行元件,系统控制精度好、响应频率高。其最显著特点是先导控制用油与系统工作油液完全隔离,只需单独处理小流量的控制油,从而避免了因比例控制对系统大流量油液的苛刻要求而大幅度增加设备负荷和维护问题。选用力士乐VT-VSPA1-1型比例流量阀,如图2双电磁铁时特性曲线。

图2 双电磁铁时特性曲线

在编程过程中,除对比例阀输出“位移”采用闭环控制的方式外,还要考虑比例阀电流信号输入线性的影响,为了保证锻压过程中油压响应的快速性,在编程中用软件对比例阀的特性进行修正,如图2所示比例阀的特性曲线在斜率逐渐变化,避免震荡。因此,在编程时对模拟量输入采用正旋曲线按比例阀的电流电位计,以满足稳定驱动执行元件近似计算出的油压值进行补偿修正。

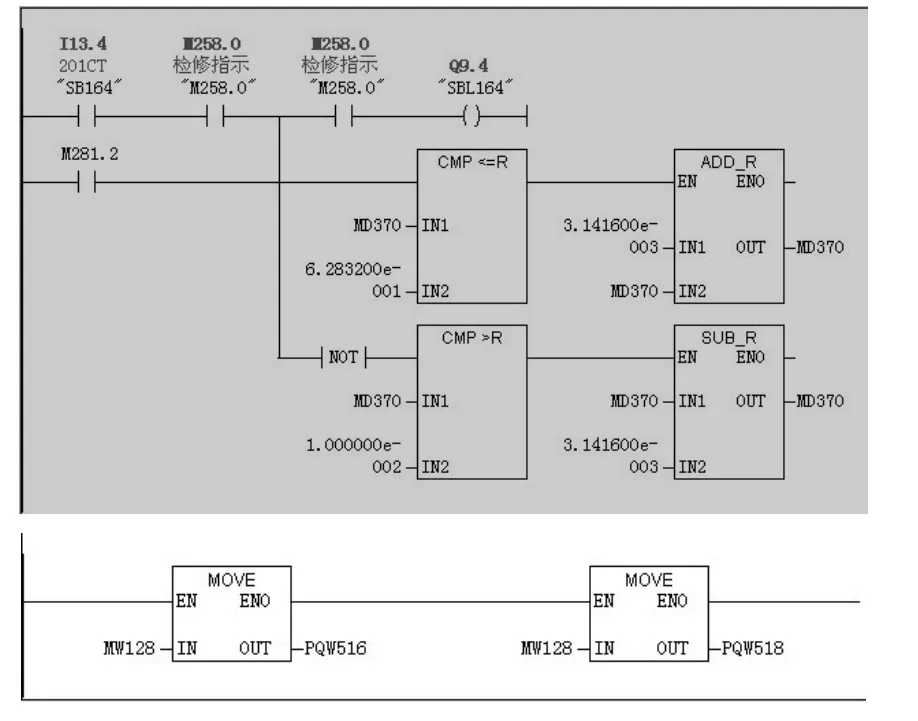

图3 用程序控制比例阀近似于 压机比例阀运行的正弦曲线

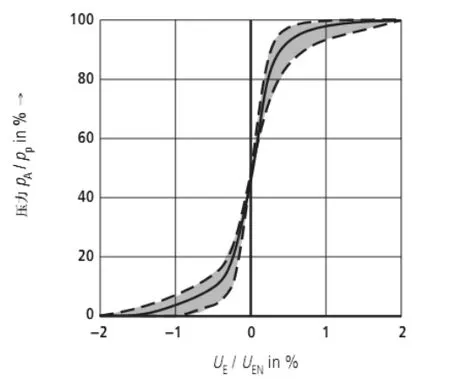

在程序控制中通过不断修正MD370 的值按照0~π/2 的取值范围,再将MD370(自定义)的值赋给 MW128 配合模拟量输出在 OB1 模块里的PQW516(自定义)和PQW518(自定义),去控制2WRC(双电磁铁)的输入电流,根据反馈位移值,不断调整放大器的斜坡和差动偏流,近似的达到如图4所示的模拟曲线。

需要注意的是,在快速锻造液压机的实际生产应用中,尤其是上线以来运行一段时间,控制往往会发生一定的偏移,因此并在日常维护中,根据现场流量的控制,需要检测比例阀的电流输入信号,在外加电 源DC24 时,当给定电压值(电流值)变化时,通过反馈电压的变化,调整上位机流量给定值和放大板的比例积分、微分设置来适应生产的需要。

图4 仿真模拟曲线

3 结论

在大流量锻压设备双CPU 软件冗余控制和仿真曲线程序设计的应用下,大大减少了本身系统油压的冲击,减少了大量的维护量,而且平稳的液压控制使人机能直接对话,实时根据生产需要调整,可靠性极强,为产品的质和量带来强有力的保障,值得在液压锻造或冲击力比较大的设备技术改造中借鉴使用。

[1] 廖常初,等.西门子工业通信网络组态编程与故障诊断[M].北京:机械工业出版社,2009.10.

[2] 博世力士乐比例阀样本手册.RC 30 112 比例阀.