某高层地下车库深层搅拌桩基坑围护实例

2012-05-26YangXian

■ 杨 娴 Yang Xian

0 工程概况

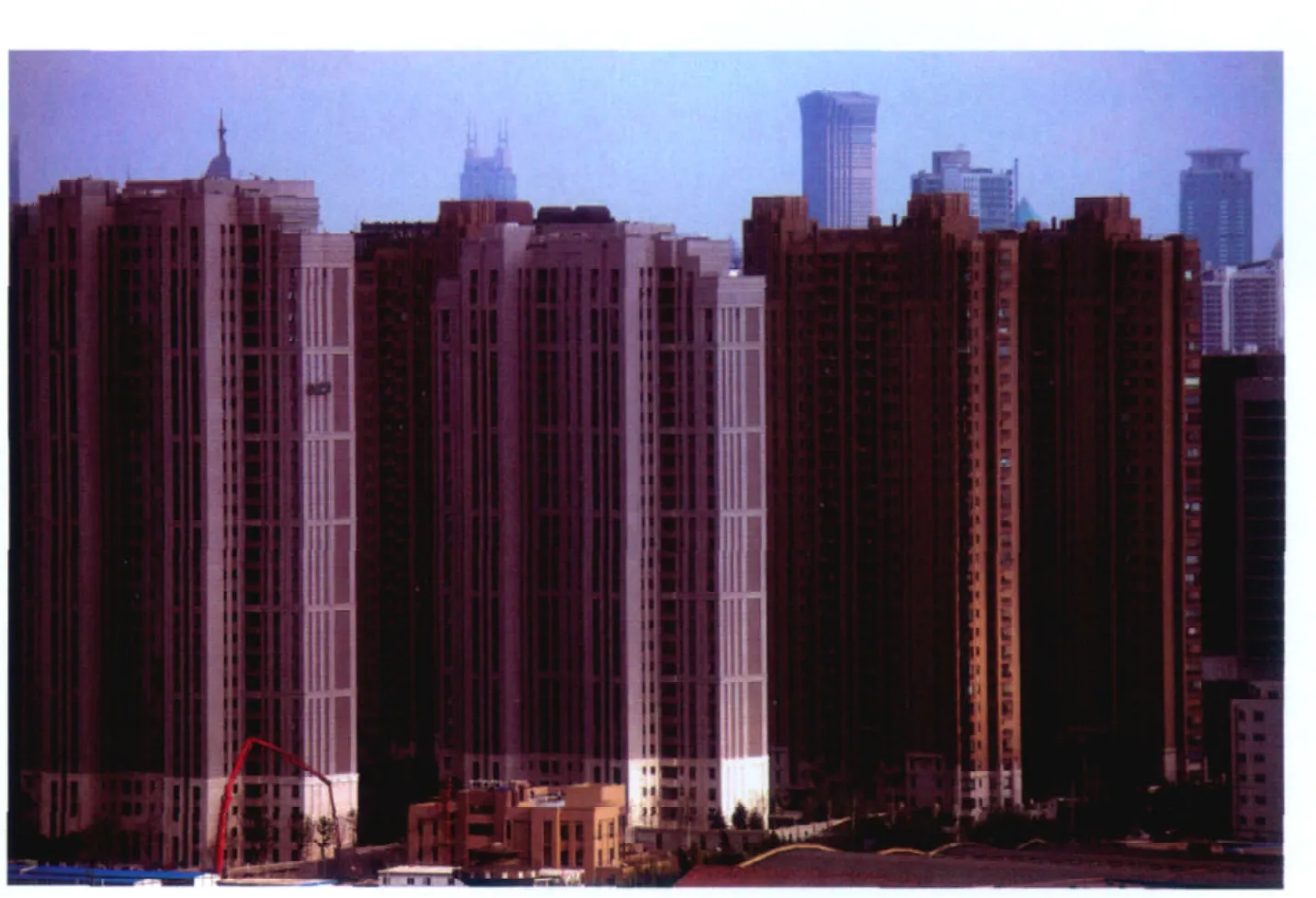

本工程场地位于上海市宝山区军工路、逸仙路,分为地上和地下两部分,地上由3组11~20层高层住宅单元组成,地下室分东西两部分。本工程基础形式为桩基加大底板,基坑开挖深度4.45m、2.45m。基坑围护结构方案根据不同的开挖深度及周边条件,采用重力式挡墙(深层搅拌桩);基坑内局部采用压密注浆加固,800×800梅花形布置(图 1)。

本基坑标高采用绝对标高,周边地面绝对标高为4.000。根据上海市工程建设规范《基坑工程设计规程》,本基坑开挖深度<7m,且周围环境无特别要求,故属于三级基坑。

1 基坑设计

1.1 工程地质情况

通过实地勘察,本工程①拟建场地空旷,地貌类型属滨海平原,场地内地势平坦;②其浅层地下水属潜水类型,勘探期间实测地下水静止水位埋深0.30~1.50m之间,设计地下水平均埋深可取0.7m。场地的工程地质条件及基坑围护设计参数见表1。

1.2 设计方案

根据本工程实际地质情况,基坑围护决定采用深层搅拌桩,基坑周边均需卸土1.43m,护坡根据基坑距离建筑控制线的远近,选择一次放坡、二次放坡,基坑边设置水泥搅拌桩加固,坑内集水井等局部落深区采用宽度不等的双轴水泥搅拌桩?700@500加固,坑内采用压密注浆加固。双轴水泥搅拌桩除单排相互搭接250外,其余相互搭接200;采用P32.5普通硅酸盐水泥,水灰比0.5,水泥掺入量13%。一般考虑地面超载为20kPa。

根据《建筑基坑工程技术规范》,水泥土搅拌桩基坑围护的设计经抗倾覆、抗滑移、整体稳定、坑底隆起安全计算,均在安全系数范围内,均满足规范要求。

表1 地层设计参数表

2 深层搅拌桩施工

2.1 工艺流程

深层搅拌桩采用二次喷浆、三次搅拌的施工工艺,工艺流程为:定位放线、开挖基槽 → 桩机就位 → 配制水泥浆 →下沉切土到设计桩底 → 提升喷浆搅拌到桩顶 → 重复搅拌到桩底 → 提升喷浆搅拌到桩顶 → 成桩结束 → 压顶施工。

2.2 施工方法

2.2.1 开挖样槽

按搅拌桩桩位平面布置,挖深约1m,比搅拌桩设计宽度宽30cm的沟槽。

2.2.2 钻机就位

搅拌桩机机座必须平整稳固,保持井架垂直度,使动力头(或转盘)中心、搅拌头、桩位中心三点在同一铅垂线上。

2.2.3 预搅下沉

起动冷却泵,待循环正常后再起动动力头电机,放松钢丝绳,使搅拌机沿导向架通过钻具自重缓慢平稳地边搅动边下沉。密切观察动力头电机仪表,其工作电流不得大于额定电流,以防跳闸或烧坏电机。如下沉速度过慢,可通过输浆系统补给清水(或浆液)以润滑钻头,加快下沉,但工作电流须严格控制在额定电流范围内。严格控制桩底标高,搅拌头必须下沉到设计深度,可在机上标明深度位置,以便掌握深度。

2.2.4 灰浆制配

深层搅拌下沉到一定深度时,即开始按设计配合比拌制水泥浆,操作步骤是:①先向拌合机中注入清水,启动搅拌机,边搅拌边加入水泥,并记录掺入量;②灰浆制成后,为防止离析,灰浆搅拌机不停地搅拌,于注浆前将浆液经过筛网倒入集料斗中。

2.2.5 注浆

当搅拌机下沉到设计深度后,将搅拌头提离孔底5~10cm,在孔底坐浆30s,并且边喷边旋转,然后开始边喷浆边提升放置,使水泥浆和土体充分拌和均匀。

搅拌头的提升速度必须严格控制,注浆到设计加固的顶面高度时,要求集料斗中灰浆正好排空。

2.2.6 重复下沉搅拌、提升搅拌

为使土体和水泥浆充分拌合,须进行第二次下沉,提升搅拌,以保证加固均匀。

2.2.7 清洗

灰浆注浆完毕应向集料斗中注入适量清水,泵送清水清洗全部管道中的残留浆液,以防发生堵塞,搅拌头上土体清除干净,检查磨损度,当搅拌头直径小于69cm,应及时更换或修正。

2.2.8 移位

成桩完毕,移位到下一个桩位中心。移位时须将搅拌头提离地面1m,重复1~8步骤,进行下一根桩的施工。

2.3 施工技术质量控制关键点

⑴桩机定位,道木要平稳。平衡道木以及桩机位置,应参照目测以及钻杆与附近建筑物的相对位置的方法,使机架的垂直度控制在1%以内,横纵向机械移位道木高差≤10cm,到位后经平整,钻机方可开钻。桩位布置的偏差不得>50mm。

⑵桩位用钢筋定位,平面位置偏差<5cm,垂直度偏差不宜>0.5%。

⑶严格计量工作,实行挂牌施工制度,根据设计掺量13%计算每根桩水泥用量,施工时应严格按计算用量下料,误差控制在3%以内,同一根桩内不得使用不同品种水泥。

⑷严格控制水灰比。根据搅拌桩筒尺寸计算容积,计算每次拌和的用水量及用灰量,水灰比应控制在0.50。

⑸保证水泥浆液质量,选用合格原材料,不得使用受潮、结块的水泥。灰浆搅拌时间不应少于2min,保证搅拌均匀,避免灰浆离析。

⑹搅拌桩严格控制下沉和提升搅拌速度,预搅下沉速度应控制在0.8m/min,提升搅拌速度控制在0.5m/min。

⑺成桩喷浆提升中严禁断浆。如意外断浆必须重新下钻至停浆面以下0.5m处重新成桩施工。若停机超过3h,为防止浆液硬结堵管,宜先拆卸输浆管路清洗。

⑻经常性、制度性检查钻头磨损情况,及时修补钻头,使其保持单钻头直径为φ700±20。

⑼相邻桩的施工时间不应超过8~10h,如果超过24h,桩体喷浆时要适当多喷水泥浆(提高30%),以保证桩体强度,相连桩施工间隔超过48h的,应在接头处补1根桩。

3 开挖与降水

本项目在围护桩和工程桩施工结束后,待搅拌桩强度达到1.0MPa,龄期达到28d,且降水深度达到要求后方可开挖,开挖前应进行预降水。降水开始前,需对基坑内外水位进行全面监测,以确保降水效果。

本项目降水采用轻型井点降水,基坑挖土应遵循分区、分层、分块、对称盆式的原则开挖,基坑内严禁相邻多区域大面积同时开挖,每区开挖至基底标高后及时浇筑混凝土垫层及基础底板,以减少基坑大面积暴露时间,控制基坑的回弹隆起。开挖过程中发现围护体接缝处渗水应及时采取封堵措施。

4 基坑施工监测

为了确保基坑安全,要求随时掌握开挖及支护施工整个过程中边坡的动态变化,必须在支护施工过程中实施信息法施工,并把获得的信息通过修改设计反馈到施工工作中去,以指导施工。

4.1 监测内容

监测内容包括:围护桩顶及临近建筑物、管线的水平垂直位移;围护桩体的侧移(测斜);坑内外的水位监测。

4.2 观测及报警要求

⑴在围护结构施工前,须测得初读数。

⑵在基坑降水及开挖期间,须做到一日一测。

⑶报警界限:水平、垂直位移大于3mm/d或累计大于30mm,坑外地下水位下降达500mm。

本项目全程经具有相关资质的单位监测,数据均在合理范围内,未出现报警警示情况。

5 结论与分析

通过科学选型、设计,严谨规范施工,全程严密监测,保质保量地完成了本基坑围护工程,成功通过了相关单位的验收,证明一个基坑工程的成功,是与选型、设计、施工、监测密不可分的。此外在基坑围护中,运用深层搅拌桩还需要注意以下方面:

⑴深层搅拌桩造价低,同时可用于止水,但是深层搅拌桩只适用于处理淤泥、淤泥质土,地基承载力≤120kPa的黏性土和粉性土等地基。

⑵本工程基坑深度较浅,单纯的深层搅拌桩不适合深基坑。如果运用于较深基坑围护,可采取土钉墙或逆作拱墙等更为合适的支护方式。