燃煤锅炉低NOx燃烧系统改造

2012-05-22杜承德

杜承德,陈 龙

(华电国际邹县发电厂,山东 邹城 273522)

0 引言

我国煤炭产量高居世界首位,燃煤火力发电也是我国的主要发电形式,据统计,我国火力发电约占全国发电量的80%以上。研究发现每燃烧1 t煤就产生8~9 kg氮氧化物,所以燃煤锅炉是我国氮氧化物污染的主要污染源之一[1]。随着国家经济的稳定快速发展和电力工业燃煤量的增加,NOx的排放量越来越大。我国逐步加大对火力发电锅炉NOx排放的控制和治理力度,1996年8月开始实施电站锅炉NOx排放浓度不大于650 mg/Nm3的排放指标规定,2003年重新修订后的标准进行分时段控制,对氮氧化物排放又提出了更严格的要求[2]。

电厂3号机组锅炉于1988年投产,其NOx排放量始终维持在600 mg/Nm3以上,出于社会效益和经济效益考虑,2011年上半年对3号锅炉进行了低氮燃烧系统改造以降低NOx排放。

1 设备简介

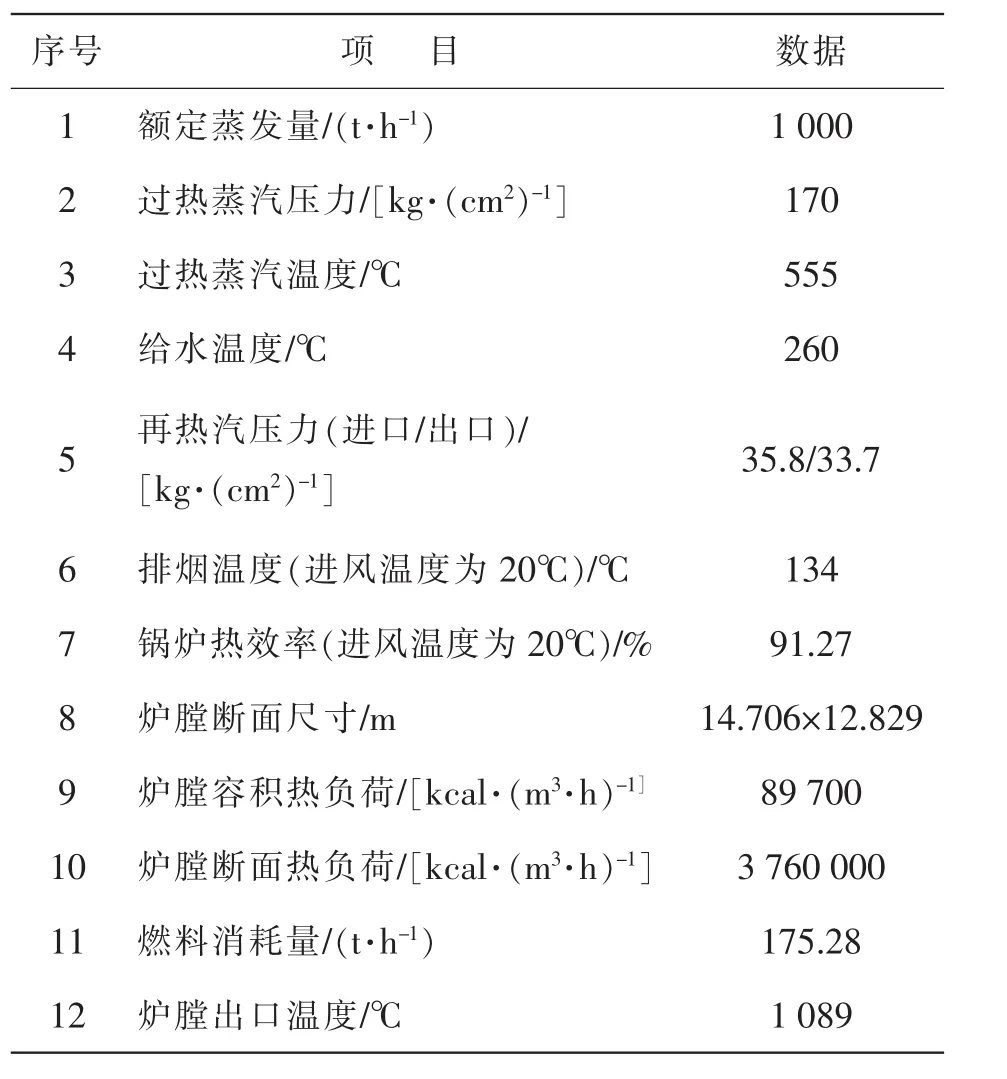

邹县发电厂3号机组锅炉为东方锅炉厂生产的亚临界、自然循环、汽包炉,型号为DG1000/170-Ⅰ。制粉系统采用中间储仓式乏气送粉,燃烧方式为四角切圆。燃烧器分上、下两组,每组下层为油燃烧器喷口,其上依次为二次风口、一次风口,每角共有6个一次风口,8个二次风口,上、下组燃烧器的全部一、二次风可同步上下摆动25°。燃用煤种为当地烟煤。锅炉主要设计参数如表1所示。

表1 锅炉主要设计参数

2 低氮燃烧系统改造

2.1 燃烧器改造

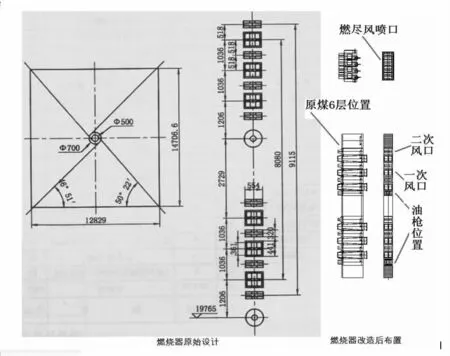

针对锅炉的结构特点,此次改造采用水平浓淡+偏置周界风+SOFA燃尽风技术。改造的具体方案为将上组燃烧器整体下移1 m,增加燃尽高度,上5层煤粉燃烧器采用水平浓淡燃烧器,原最下层微油点火燃烧器不做改动。在主燃烧器上方5 m左右增设4层SOFA燃尽风喷口,风率为20%~25%。SOFA燃烧器采用大风道式连接结构,对燃尽风喷口进行供风,布置位置及旋转方向同原煤粉燃烧器保持不变,同时SOFA燃烧器喷口可进行手动水平摆动,用来消除主燃烧器残余旋转,减少水平烟道左右侧烟温偏差,控制合理的减温水量。改造前后布置对比如图1所示。

图1 改造方案示意图

2.2 相关系统改造和优化

锅炉燃烧器改造后,由于增加了燃烬风SOFA系统,容易造成炉内火焰中心上移,炉膛出口烟温升高等负面问题,为此对省煤器、空气预热器、制粉系统等相关系统进行了改造和优化。

2.2.1 增加省煤器受热面积

改造方案。保留省煤器三个管组中的上、中两个管组不动,全部更换下管组,省煤器进口集箱相应下移1120 mm。 将省煤器原有7个管圈增加到9个管圈,新增受热面积全部安装在下管组。经过计算省煤器传热面积增加1 732 m2,占原设计面积的27.03%。

方案的可行性。原有省煤器、低过总载荷1 400 t,延伸后省煤器增加(含水)重量90 t,总载荷为1 490 t,比原总载荷增加6.43%。 省煤器的承载元件为悬吊管,计算壁温为320℃,使用钢材为20 G,悬吊管未测到壁厚减薄,金相组织经确认未发生降级,因此承载力衰减系数取0.8足够安全。悬吊管的原始承载力为3 000 t,按金相组织保守检验计算,使用衰减后目前尚有承载能力2 000 t,因此省煤器增加重量后的载荷是安全的。

省煤器吸热量增加后,经核算,省煤器出口烟气温度约降低15℃,省煤器出口水温升高约4℃,达到295℃,仍远远低于饱和温度(饱和温度约为355℃)。为了防止省煤器沸腾,一般要求省煤器出口欠热必须大于20℃。省煤器受热面增加后的出口欠热完全能够满足省煤器安全运行的要求。

省煤器吸热量增加部分与炉膛加上省煤器总的吸热量相比所占比例非常小,对炉膛吸热的影响微乎其微,更不会影响过、再热汽温。

经过上述论证,省煤器增加受热面的方案是可行的。

2.2.2 空气预热器改造

蓄热元件优化改造。设备改造前,在额定负荷时,空预器入口烟温350℃,低于设计值约5℃,而排烟温度为154℃,高出设计值约20℃,说明空预器蓄热元件换热能力较差。此次改造,将蓄热元件由原来的4段布置改为3段,各段高度分别为300 mm、900 mm、1 000 mm,总高度不变,新蓄热元件的波形在原来的基础上进行优化,提高蓄热元件的换热效率。

吹灰器改造。在空预器冷端加装两台蒸汽吹灰器及相应的汽源管道和阀门,采用蒸汽吹灰代替原来的激波吹灰器,增强吹灰效果。

2.2.3 一次风管道改造

原一次风管道与弯头采用卡子连接,受热胀冷缩的影响,接头处容易漏粉,且随着近几年煤粉管道磨损加剧,漏粉点不断增加,为方便漏粉点的处理,一次风管道一直未做保温处理,使得排粉机出口至喷燃器入口一次风粉气流沿程温度降低,尤其是冬季,温度降低的更多,对炉内燃烧影响较大。为此,进行以下改造:(1)将一次风管道与弯头连接方式改为焊接,解决原卡子连接接头处容易漏粉的问题;(2)对管道磨损情况进行测厚,更换磨损减薄超过原壁厚1/3的直管段;(3)对一次风管道进行保温,保证一次风粉气流的温度入炉前不降低,从而缩短火焰长度,降低排烟温度。

2.2.4 治理制粉系统漏风

设备改造前,给煤机、木块分离器、细粉分离器筒体、粗细粉分离器连通管和回粉管等多处均存在漏风点;排粉机出口的翻板式圆风门因结构原因,关闭后也存在内漏。制粉系统的大量漏风,使得锅炉在总风量不变的情况下,经过空气空预器的空气量减小,排烟温度升高,锅炉热效率下降,同时也影响燃烧的稳定性,为此,对制粉系统进行以下优化改造。

(1)风、煤、粉管道漏点治理。

对给煤机壳体漏风进行治理,更换检修孔门密封,将原压紧把手改为螺栓压接,在检修孔门上部加装检查孔,运行中将各检修孔门关闭严密,防止检修孔门关闭不严导致大量漏风。

更换磨煤机入口落煤管和出口直管段磨损严重部位,新更换的磨煤机出口直管段迎风侧为内衬8 mm厚的耐磨钢板,并内衬铸石板。更换粗粉分离器回粉管,壁厚由原来的10 mm增加至12 mm,材质由A3钢升级为16 Mn。对粗、细粉分离器及连通管磨损严重部位进行挖补后贴耐磨陶瓷。

对原DG1600型重锤木块分离器进行改造,安装4台半自动木块分离器,各孔门安装压紧把手,消除木块分离器漏风。

(2)排粉机出口风门改造。将排粉机出口原翻板式圆风门改造为气动插板门,制粉系统停运时,该门自动关闭严密,解决停运的制粉系统向炉内漏风的问题。

3 结语

通过此次改造,在额定负荷下,NOx的排放量由600 mg/Nm3(6%O2)降低到241.61 mg/Nm3(6%O2),同时锅炉热效率增加了约1%,达到了电厂预定的节能减排效果。