含铁固废干法生产氧化铁红新工艺技术研究

2012-05-20潘旭方

潘旭方

(中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山 243000)

1 国内含铁尘泥的利用现状

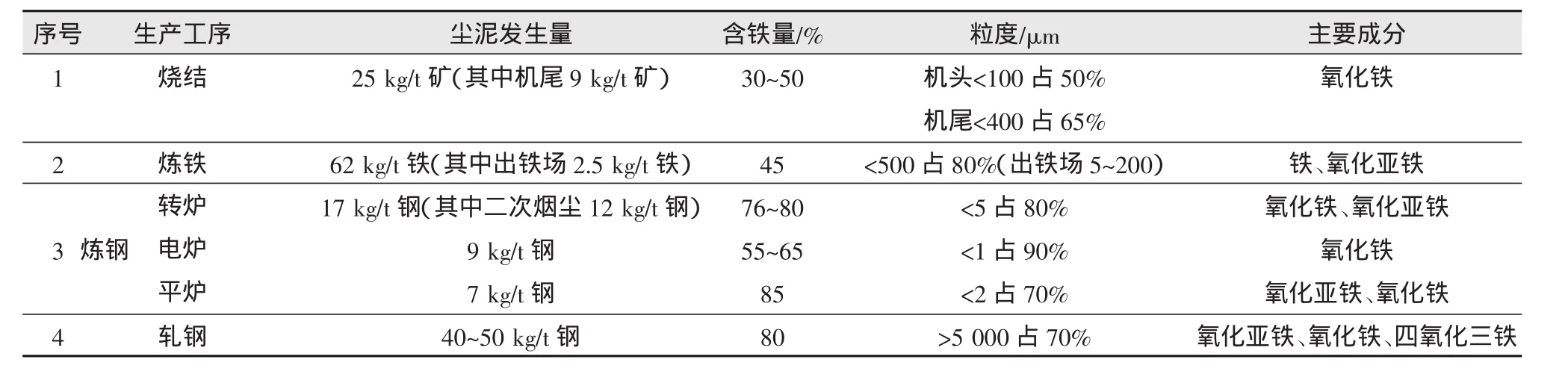

含铁尘泥是钢铁企业在原料的转运、加工、冶炼和轧制过程中,产生的工业固体废弃物[1],主要包括炼钢污泥、烧结尘泥、瓦斯灰(泥)及轧钢铁鳞等,据国家有关部门统计,目前我国含铁尘泥年发生量约1 500万t,由于其含铁量较高,杂质含量相对较少且粒度较细,是一种宝贵的潜在二次资源。冶金行业含铁尘泥发生量及其特性列于表1。

表1 含铁尘泥数量及其特性

目前,我国含铁固废的综合利用处于初级阶段[2],主要利用途径有以下3种模式:(1)返回烧结,作为烧结矿配料,这是我国当前利用含铁固废的最主要方法,占利用总量的85%以上,但由于其粒度较细,容易穿透烧结料层,进入烧结机收尘系统形成闭路,严重影响烧结作业,另外其铁品位相对铁精矿较低,也严重制约了其发展;(2)在尘泥中添加少量粘结剂,冷压制成团或焙烧,直接作为地方小高炉原料;(3)作为炼钢熔剂等。原始利用方法虽然可以大宗量利用,但由于含铁尘泥的粒度细、成分不稳定,容易给高炉冶炼带来危害,且造成环境的二次污染。因此,进一步开展深加工工艺的技术研究,提高其利用价值,是当前和今后的研究课题。

利用含铁尘泥生产磁材用高档氧化铁红,不但拓宽了含铁尘泥综合利用的途径,减少了环境污染,而且增加了企业的经济效益,同时也为磁材行业提供了优质原料,提升了我国的磁性材料产品的竞争力,使我国由磁材大国变为磁材强国。氧化铁红是生产高性能永磁铁氧体的关键材料[3],其性能和价格直接影响产品的使用和产业的发展。目前已建成一条年产1.5万t的铁鳞干法生产氧化铁红的生产线,铁红产品Fe2O3含量大于99.0%,FeO小于0.2%,SiO2小于0.3%。颜色为棕红色,现已大规模替代化学法铁红应用于磁材行业。

2 尘泥的除杂工艺研究

含铁尘泥是冶金企业生产过程中产生的,虽然粒度均较细,但性质与天然矿物存在较大的差异。因此在综合利用前期,应对其中所含有的杂质进行预处理,在其除杂时应根据非铁矿物的种类、与铁矿物的结合状况以及嵌布粒度确定除杂工艺和方法。其中较常用的方法是磁选、浮选、重选以及磁选—重选—浮选等联合流程。

对于炼钢污泥可采用阶段磨矿磁选流程,即磨矿—磁选—磁选精矿再磨—磁选。可获取TFe含量大于90.0%,SiO2小于0.4%的铁精粉。

对于出铁厂除尘灰可采用磁选—浮选联合流程进行除杂。可获取TFe含量达到71.0%,SiO2小于0.3%的中间铁精粉产品。

对于铁鳞的除杂应采用磁选—浮选联合流程,可有效地降低其中的二氧化硅、碳等杂质含量,使TFe含量达到73.0%,SiO2小于0.2%。

3 氧化铁红的制取

经除杂后的精磁粉,其主要物相为Fe3O4,FeO,Fe2O3及少量的金属铁。其氧化过程是一个放热、增重反应,采用马沸炉静态和外加热回转窑动态试验。最佳的氧化条件是:入料粒度小于5 μm,焙烧温度700~800℃,焙烧时间2 h左右。虽然提高氧化温度和添加氧化剂都可以加快物料的反应速度,但会对铁红产品的质量构成潜在的影响,在试验和生产中应根据需要酌情处理。表2是氧化铁红的多元素分析结果。

表2 氧化铁红多元素分析

4 氧化铁红产品的磁性能评价

利用尘泥干法生产的铁红产品,经过给料→配料→一次球磨→预烧→二次球磨→成型→烧结→器件磁性能测试,其磁性能考查结果列于表3。永磁铁氧体材料质量分等标准(SJ/T9569.6—1995)列于表4。

由表3和表4可以看出,利用冶金企业的含铁尘泥生产的铁红产品制取永磁锶铁氧体,产品的磁性能达到了新标准Y30H-1以上水平,比其他铁质原料(超精、铁鳞等)制取产品性能要提高一个级别,而且生产成本均较低。

表3 尘泥干法生产的氧化铁红磁性能应用考查结果

5 结语

冶金企业生产过程中产生的含铁尘泥种类繁多、数量较大,是重要的二次资源。目前对其直接返回烧结作为配料的利用方法,经济效益较差,同时又造成磁材行业优质铁资源的浪费。因此综合利用含铁尘泥,经过富集、除杂、干法氧化可获得优质氧化铁红产品,较大幅度地提高其利用价值,为永磁材料行业提供大量的优质资源。

该技术可充分利用闲置设备和厂房,安排企业的富余人员就业,为冶金企业的改革和发展起到一定的促进作用。

[1] 杨吉林.钢铁工业固体废物治理[M].北京:中国环境科学出版社,1992.

[2] 甘勤.攀钢含铁尘泥的利用现状及发展方向[J].金属矿山,2003(2):62-64.

[3] 王国雄.钢铁厂含铁粉尘的合理利用[J].武汉钢铁学院学报,1991,1(1):66-67