汽车油位传感器用厚膜电路制造工艺的探究

2012-05-12谷云峰张晓武

谷云峰,张晓武,刘 宏

(四平市吉华高新技术有限公司,吉林四平136001)

信息技术是当今世界经济社会发展的重要驱动力,电子信息产业是国民经济的战略性、即出现和先导性支柱产业,对于促进社会就业、拉动经济增长、调整产业结构、转变发展方式具有十分重要的作用。汽车电子产业作为汽车产业和电子信息产业的融合点,大力发展汽车电子产业,可以有效推动我国汽车关键技术的发展,对于建立健全可控的关键汽车零部件技术有着积极的推动作用,对我国汽车工业实现可持续发展具有重要意义。

汽车用油位传感器用厚膜电路是油位传感器的核心关键部件,以前一直依赖进口,主要由博世、德尔福、伟世通、西门子VDO等国际大品牌垄断。由于国外汽车传感器供应商长期封锁汽车用有位传感器的生产技术秘密,导致油位传感器长期处于国外厂商垄断之下。为了打破国外厂商在该领域的垄断,我公司利用原有的生产固定片状电阻器的整套设备进行汽车油位传感器用厚膜电路的开发和生产,经过反复试验,取得了一定的成功,总结出了一套适合我公司实际情况的汽车油位传感器用厚膜电路的生产工艺。

1 实验过程

1.1 确定初步工艺流程及材料的初步选择

拿到西门子VDO公司生产的油位传感器用厚膜电路样品,首先对该样品进行分析,分析的项目主要包括:图形尺寸的测绘,基板、电极、电阻、保护层等成分分析,然后对该产品的生产工艺进行分析,该产品是在氧化铝陶瓷基片上印刷电极、电阻、保护层,然后再进行调阻,使阻值在要求范围内。根据以上的分析,结合我公司生产固定片状电阻器的实际经验,初步确定了油位传感器用厚膜电路的生产用材料和工艺流程。

油位传感器用厚膜电路的材料主要包括:基片材料、电极材料、电阻体材料,其中决定耐磨性的电极材料最为重要,经过多次讨论最终确定采用以下材料进行试生产。

(1)基片材料,选择适合我公司规模化生产的96%Al2O3陶瓷基板,该材料具有良好绝缘性、导热性、物理强度,是厚膜产品加工中成熟的基片材料。

(2)电极浆料,选择银钯比例2.33∶1或2∶1的,该材料具有良好的导电性、可焊性、耐磨性以及防止银离子迁移性。

(3)电阻体浆料,选用含有玻璃成分的氧化钌系列电阻浆料,该浆料烧成后电性能稳定,在实际使用时可以达到良好稳定性。

(4)保护层材料,选用固定片状电阻器一次玻璃采用的600℃烧成的玻璃浆料,该材料具有易于印刷,烧成后易于激光调阻等性能。

油位传感器用厚膜电路初步生产工艺流程具体如图1。

图1 油位传感器用厚膜电路初步生产工艺流程图

1.2 试生产

按照已经确定的工艺流程开始进行试生产,试生产阶段主要是在确定材料和初步工艺流程的基础上,在实际生产中逐个对各个工序的工艺参数进行确定,验证工艺流程是否合理。

(1)绘图与制作底片,采用CAD工程绘图软件按照测绘好的尺寸,将电极、电阻、保护层分别画好,并传给底片加工供应商,进行底片加工,为丝网制作做准备。

用XPS对处理前后矿物表面成分进行测定,发现一些元素的价态发生了变化。处理前后Fe2P轨道电子能谱图见图8,赤铁矿Fe2P3/2轨道电子结合能磁化前为709.05 ev,磁化后Fe2P3/2轨道电子结合能为713.08 ev。这表明处理前后矿物表面铁的价态发生变化,即发生了化学位移,部分Fe2+被氧化成Fe3+,证明表面有Fe3O4生成。

(2)丝网制作,先将不锈钢丝网绷到一定张力,然后粘在铝合金网框上,对丝网进行清洗烘干后,选择合适的菲林片贴牢,然后再将要做图形的底片放在丝网中间,用紫外线曝光机进行曝光,制作符合设计印刷要求的丝网图形。

(3)电极印刷与烘干,电极印刷就是在载体陶瓷上使用印刷机印刷电极图形,需要调节印刷厚度以达到最为理想的印刷图形及电极层厚度,根据以往固定片状电阻器的加工经验,首先使用的工艺参数如下:①丝网菲林厚度25 μm,②印刷压力80 N,③脱网高度0.5 mm,④烘干温度150℃,⑤烘干时间5 min,这样的工艺条件,印刷烘干后获得的电极膜厚度20~28 μm,可以满足设计要求。

(4)电极烧成,根据电极材料说明及固定片式电阻器的制作经验,确定电极烧成的工艺条件是在有氧隧道炉中进行烧成,烧成温度850℃,恒温时间10 min,排气速率为650 L/min。使印刷后的电极浆料烧成后,形成致密的银钯金属导电层。电极层烧成厚度一般为15~18 μm。

(5)电阻的印刷与烘干,电阻的印刷是此产品加工的重点控制过程,既要控制电阻印刷的厚度,也要保证电阻膜厚的均匀,这样才能确保产品阻值的命中率,为激光调阻做好准备。将电极印刷和烘干的工艺参数作为参考,确定电阻的印刷和烘干工艺参数如下:①丝网菲林厚度20 μm,②印刷压力90 N,③脱网高度0.6 mm,④烘干温度150℃,⑤烘干时间5 min,这样的工艺条件,印刷烘干出来的电阻膜厚满足设计需求,且厚度均匀。

(6)电阻烧成,印刷电阻采用的是含有玻璃成分的氧化钌系列电阻浆料,烧成条件对电阻的阻值影响很大,不仅是烧成温度和时间对阻值有影响,就连烧成炉中所烧的产品的多和少都会影响产品烧成后的阻值,通过试烧样片确定烧成条件为:烧成温度850℃,恒温时间10 min,排气速率为650 L/min,在烧成炉的链带上每行摆5片产品可以满足设计要求。

(7)保护层印刷烘干,印刷保护层就是在电阻以及需要保护的电极上通过丝网印机印刷获得玻璃层,保护层印刷要求相对低一些,只要完全覆盖住所要保护的部位就可以了,电阻体上的保护层的厚度不易过厚,以免影响激光调阻质量。根据以往固定片状电阻器的加工经验,保护层印刷和烘干工艺参数如下:①丝网菲林厚度10 μm,②印刷压力80 N,③脱网高度0.5 mm,④烘干温度150℃,⑤烘干时间5 min,这样的工艺条件,印刷烘干后获得的保护层膜厚度10 μm左右,可以满足设计和后续加工的要求。

(8)保护层烧成,保护层是采用固定片状电阻器一次玻璃采用的600℃烧成的玻璃浆料进行印刷的,其烧成工艺条件与固定片式电阻器一次玻璃的烧成条件相同,即烧成温度600℃,烧成时间5 min,排气速率650 L/min。

(10)分片、包装,为了提高生产效率,前面各工序加工时采用的陶瓷基片都是6连片进行生产的,激光调阻后先进行分片然后再进行包装。分片采用手工分片,在陶瓷基片上已经用激光按照设计尺寸刻好了划槽,用手轻轻掰就能整齐的分开,分片后采用塑料薄膜将产品有顺序地包装,每个小包装内有150块产品,每5个小包装装成一个大包装。

(11)检验,根据相关技术指标对半成品和成品进行检验,确保只有符合要求的半成品才能流到下一工序,符合要求的成品才能入库。

1.3 试生产中出现的问题及解决方案

在初始工艺流程的指导下,试生产基本顺利完成,说明初始工艺流程设计基本合理,材料选用很恰当。但是在一些细节上还存在一定问题,如试生产出来的产品和进口样品相比较,电极表面不够光亮,导致产品在做耐磨性试验时耐磨次数仅为150万次,小于进口产品的200万次;再有在电极检验位置设置不够合理,在电极烧成后才进行检验,出现问题的半成品无法进行返修,只能报废,这样就造成了一定的浪费。

针对试生产出现的这两个问题我们进行了分析和讨论,首先是对电极不够光亮的问题进行分析,通过对试生产的产品和进口样品的对比分析,发现试生产的产品表面覆盖了一层银钯金属氧化膜,而进口样品则是光亮的银钯金属,出现这样差异的原因主要是电极烧成过程中,在降温阶段电极中的银钯氧化,形成了一层氧化层,而且试生产时没有考虑到这一问题,没有进行处理,导致试生产的产品电极不够光亮,从而影响了产品的耐磨性。为了解决这一问题,决定在电极烧成后增加抛光工序,多电极进行抛光,除去银钯氧化膜,提高电极的光亮度,从而提高产品的耐磨性。增加抛光工序需要解决两个问题,一是抛光工序加在什么位置,二是采取什么方法进行抛光。经过对整个生产工艺流程的分析,为了避免抛光后二次氧化,抛光工序一定要在所有烧成过程都结束以后才能进行,而且抛光还不能影响产品的阻值,基于这两点考虑,我们认为抛光工序放在保护层烧成之后,激光调阻之前是最合理的。至于抛光方法,我们开始采用800目的金相水磨砂纸进行手工抛光,抛光后产品目检效果良好,但在40倍显微镜下看有明显的划痕,然后又采用1 000目的石榴石抛光粉进行手工抛光,产品抛光后,效果好于金相砂纸,但是在40倍显微镜下仍有轻微的划痕,与进口样品有一定差距。为了取得更好的抛光效果,经过查阅大量的相关资料,最后确定用碳化硅制成的球状抛光材料再加上用表面活性剂加上其他辅助材料配成的抛光剂进行振动抛光,产品抛光后,抛光效果良好,在40倍显微镜下看不到任何划痕,与进口样品基本一致。取抛光后产品进行耐磨性试验,耐磨次数达到了将近300万次,完全达到了进口样品的水平。

其次是解决电极检验位置设置不合理的问题,经过探讨,最后决定将电极检验的位置放在电极烘干后进行,这样在检验过程中发现不良品可以返回工序将电极浆料擦掉重新印刷,这样就解决了电极烧成后检验发现不良品不能返修的问题,有效地减少了电极废品的数量。

1.4 生产工艺流程的确定

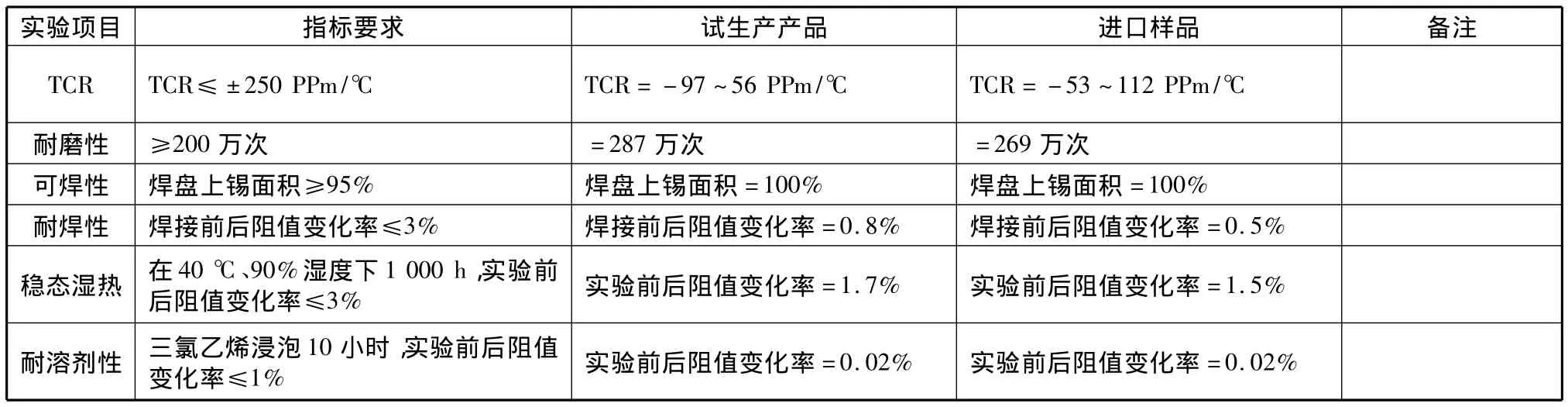

在解决了试生产出现的问题后,重新进行了试生产,有了前次试生产的经验,这次试生产很顺利,生产出来的产品进行了相关试验,性能完全达到了进口样品的水平。具体对 比结果见表1。

表1 试生产产品与进口样品主要性能指标对比表

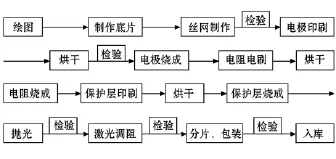

至此油位传感器用厚膜电路的生产工艺流程已经可以确定,具体工艺流程如图2。

2 结论和展望

图2 油位传感器用厚膜电路生产工艺流程图

通过这次对汽车油位传感器用厚膜电路制造工艺成功试验,在此工艺条件下生产出来的产品性能完全达到了国外产品的水平,在油位传感器用厚膜电路生产领域打破了博世、德尔福、伟世通、西门子VDO等国际大品牌垄断,使该产品成功实现了国产化。该生产工艺流程合理,适合工业化生产,有很强的推广价值。在不久的将来一定会在汽车传感器领域出现更多更好的国产产品来替代进口产品,从而打破国外的技术垄断,加快我国汽车电子技术产业化过程,推动我国汽车电子技术,尤其是传感器技术的进步,提高我国汽车企业参与国际市场的竞争力。