MJS工法桩在地铁换乘通道中的应用

2012-05-12尹文平

□文 /尹文平

MJS工法桩在地铁换乘通道中的应用

□文 /尹文平

MJS工法是一种新型工法,文章依托天津地铁5、6号线文化中心站换乘通道工程,介绍了MJS旋喷桩+内插H型钢的施工工艺。

MJS;地铁;工法桩;旋喷桩

1 工程概况

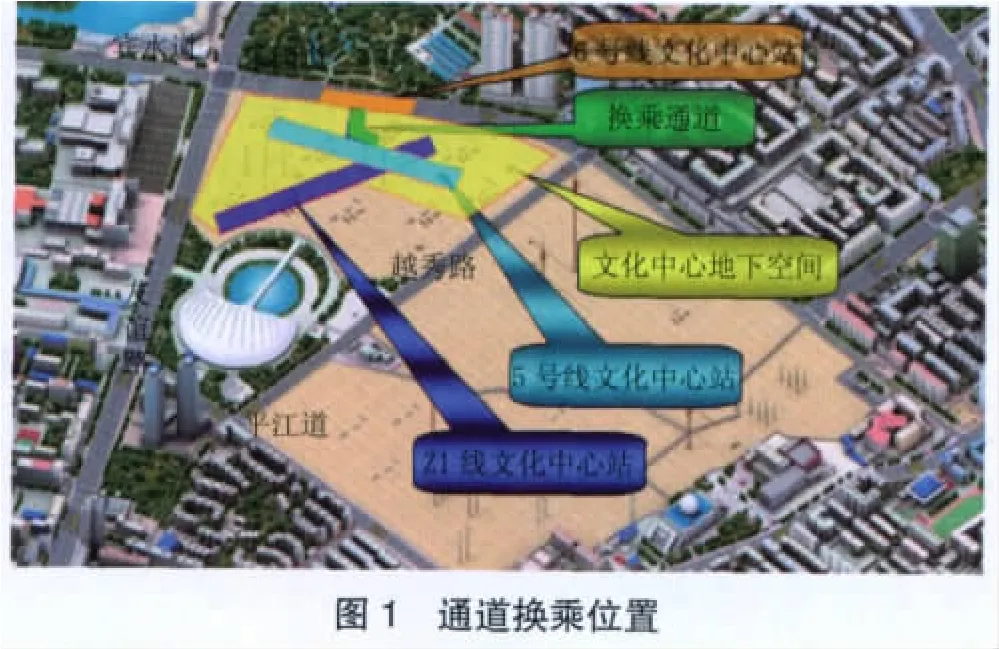

天津地铁5号线和6号线文化中心站的换乘通道,位于文化中心已建的地下空间,见图1。

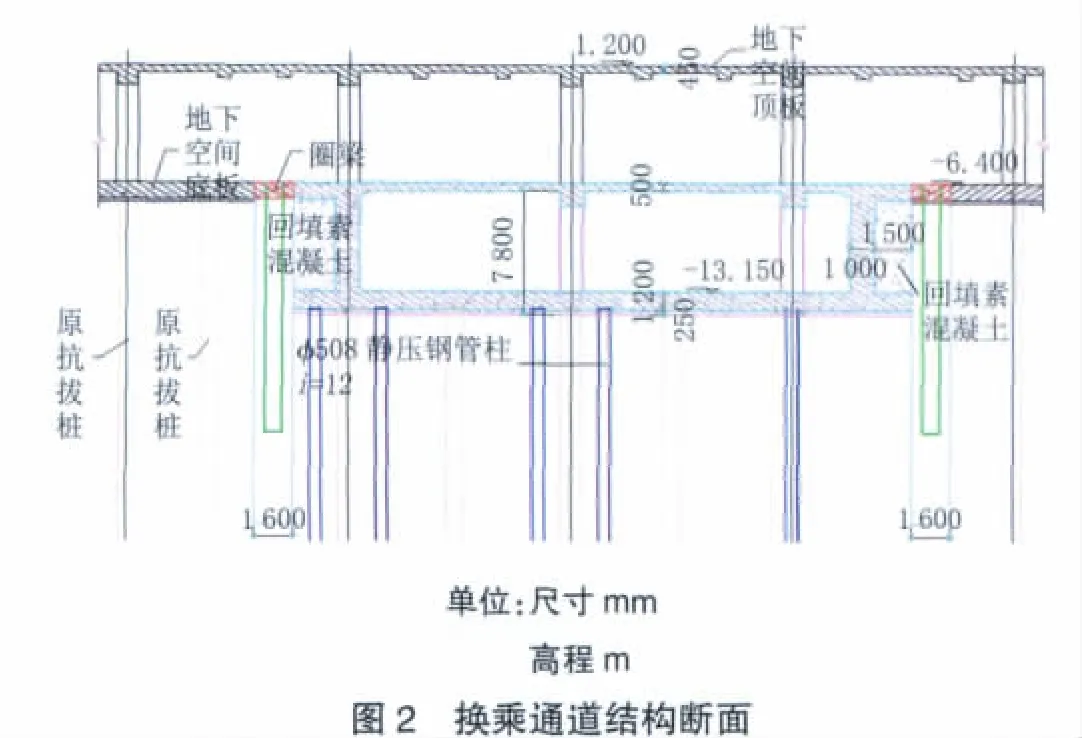

换乘通道基坑长约98m,最大宽29.1m,最小宽19.5m,基坑深17.9m,实际开挖土方深8.45m,为既有地下空间的一个加层箱型结构。围护结构采用MJS旋喷桩+内插H型钢(即MJS工法桩),旋喷桩直径为1600mm,桩长22m,H型钢单根长度约17m。围护桩顶采用1000mm×1600mm圈梁将桩顶与地下空间底板连接成整体,见图2。

2 施工工艺流程

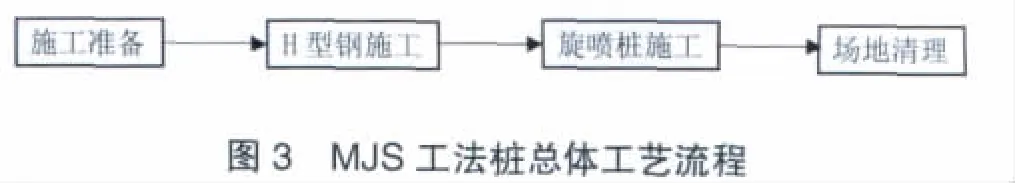

MJS工法桩采用先插H型钢、后旋喷成桩的方法施工。H型钢分节加工,采用吊车垂直运输、自制小车水平运输到现场。型钢采用打拔桩机分节打入,在孔口位置采用半自动焊机剖口焊接接长。

针对本工程超低净空施工的MJS超高压旋喷桩、内插H型钢,采用大直径超高压旋喷桩机施工,H型钢插入采用液压振拔打桩机压入。

MJS工法桩总体施工工艺流程见图3。

3 H型钢施工

在已破除完成的沟槽上安装定位架,垂直沟槽方向放置 2根定位型钢,规格为 200mm×200mm,长约2.5m,再在平行沟槽方向放置2根定位型钢规格300mm×300mm,长约8~20m,转角处H型钢采取与围护中心线成45°插入,H型钢定位采用型钢定位卡。

3.1 H型钢加工与运输

由于现场空间狭小,净高只有6.3m,因此单根16m长的型钢需分4节加工,每节长4m。为便于焊接,H型钢接口翼板位置加工成单坡口,为减少阻力,最下端一节加工成尖状。

必须严格控制H型钢进场质量,型钢对角误差≯5mm。垂直运输利用通往工作区域洞口上部的履带吊车来完成,定制型钢每4根一组垂直放入特制加工的小车内,由履带吊车直接从洞口吊入施工区域内,水平运输机通过人工推动小车到打桩位置。

3.2 涂刷减摩剂

为减少H型钢打入过程中的摩擦阻力,打入前在型钢上涂刷减摩剂。涂刷前需清除型钢表面的污垢、铁锈及灰尘,将减摩剂加热融化后搅拌,均匀的涂敷于H型钢上。H型钢表面涂上涂层后,一旦发现涂层开裂、剥落,必须将其铲除,重新涂刷减摩剂。

如型钢表面潮湿,应先用抹布擦干表面才能涂刷减摩剂,不可以在潮湿表面上直接涂刷,否则将剥落。

3.3 H型钢打入方法

采用挖机配备特制加工的小臂,将液压振拔榔头安装在挖机小臂端部,挖机利用振拔榔头上的液压夹具将分为4m一节的型钢夹紧吊住送至桩位,在导行定位架引导下,调整型钢对准桩位中心,利用打桩机液压锤震动慢慢压入地层,压入过程中随时检测型钢的垂直度,一旦有偏差时立即调整、纠偏。型钢顶端打入至槽口位置时,预留80cm便于下节的焊接连接,型钢每节垂直度控制在1.5%以内。

为确保打入精度,除在打入型钢安放导正架进行控制外,打入过程中还采用挂线来动态控制,确保型钢的倾斜度<1/150H(H为型钢的长度)。

为防止施工对周边产生不利影响,必须在施工期间对周边环境进行严密监测,一旦出现报警,必须立即停止施工,同时对施工方案进行调整。

在型钢上设置标高标记并烧焊限位装置,以保证型钢打入的标高控制。

3.4 桩机移位

H型钢压入到设计标高后,移动桩机至下一桩位,为减小群桩连续施工对既有结构的影响,采取跳桩施工。

4 MJS旋喷桩施工

4.1 施工原理

大直径超高压旋喷是一种水、气和浆液灌注搅拌混合喷射的方法。即用多层喷射管使高压水和空气同时横向喷射并切割地基土体,借空气的上升力把被破碎的土由地表排除,当地层内压力过大时开启吸泥泵倒吸泥浆保持孔内压力平衡,减小对周边环境的影响;同时,另一个喷嘴将水泥浆低压力喷射注入到被切割、搅拌的地基中,使水泥浆与土混合达到加固目的,其加固直径可达2500mm。

4.2 施工方法

1)钻机就位。钻机就位后,对桩机进行调平、对中,调整桩机的垂直度,保证钻杆应与桩位一致,偏差应在10mm以内,钻孔倾斜度<0.5%;钻孔前应调试空压机、泥浆泵,使设备运转正常;校验钻杆长度并用红油漆在钻塔旁标注深度线,保证孔底标高满足设计深度。

2)引孔钻进。钻机施工前,应首先在地面进行试喷,在钻孔机械试运转正常后,开始引孔钻进。钻孔过程中要详细记录好钻杆节数,保证钻孔深度的准确。

3)喷射。引孔至设计深度后,开始喷浆,喷浆时采用双高压喷射,先开启高压水泵及空压机,喷射30s后开启高压注浆泵进行旋喷作业。

4)旋喷提升。开启高压喷射泵后,由下向上旋喷,同时将泥浆清理排出。喷射时,先应达到预定的喷射压力、喷浆后再逐渐提升旋喷管,以防扭断旋喷管。为保证桩底端的质量,喷嘴下沉到设计深度时,在原位置旋转10s左右,待孔口冒浆正常后再旋喷提升。钻杆的旋转和提升应连续进行,不得中断,钻机发生故障,应停止提升钻杆和旋转,以防断桩并立即检修排除故障,为提高桩底端质量,在桩底部1.0m范围内应适当增加钻杆喷浆旋喷时间。在旋喷提升过程中,可根据不同的土层,调整旋喷参数。

5)钻机移位。旋喷提升到设计桩顶标高时停止旋喷,提升钻头出孔口,清洗注浆泵及输送管道,然后将钻机移位。采用大直径超高压旋喷,应先送高压水、再送水泥浆和压缩空气;喷射时先达到预定的喷射压力、喷浆量后,再逐渐提升注浆管,注浆管分段提升的搭接长度≮100mm;当达到设计桩顶高度或地面出现溢浆现象时,应立即停止当前桩的旋喷工作,将旋喷管拔出并清洗管路。多重管法是将水泥浆与压缩空气同时喷射,除可延长喷射距离、增大切削能力外,也可促进废土的排除,减小对周边环境的影响。

6)废浆处理。设置临时推土场,泥浆池边上设置1台过滤机,将水泥浆脱离成水和泥渣,泥渣进行外运。

将废浆送泥浆池经过滤系统进行筛分,将粒径>0.5mm的颗粒全部处理干净。渣料经振动筛分脱水后晾晒,装车外运。过滤机过滤处理后渣料含水率约45%~50%,一级泥浆池处理后浆液密度1.3~1.5 kg/m3,出渣量较少且粒径>0.5mm的颗粒全部被去除。

一级泥浆池处理的浆液排入二级泥浆池中,将绝大部分被固相沉淀的颗粒用挖机捞至临时堆土场,用生石灰搅拌后将水吸干方可进行外运。

5 结语

天津地铁5号线与6号线文化中心站换乘通道大直径超高压旋喷内插H型钢施工工艺,采用了多孔管和前端造成装置实现了孔内强制排浆和地内压力监测并通过调整强制排浆量来控制地内压力,保证了成桩直径。围护结构施工质量良好,没有地下水渗漏现象。基坑施工时周围建筑物变形较小。

U231+.3

C

1008-3197(2012)03-35-02

2012-02-03

尹文平/男,1985年出生,助理工程师,硕士,天津地铁建设发展有限公司,从事技术管理工作。