某有机硅密封剂应用性能研究

2012-05-03戴剑雄

朱 杉, 陈 斌, 戴剑雄, 刘 凯

(1.空军驻山东地区军事代表室,山东 济南 250023;2.驻航天二院二○六所军事代表室,北京 100854)

0 引 言

近年来,有机硅密封剂广泛应用在航空航天、电子电器、建筑及汽车等行业[1],其主要功能是防止外部气体或介质浸入内部,起着隔离、封严和保护作用。有机硅又称聚硅氧烷,是主链由硅、氧交替组成的高分子,Si-O键键能达到452 kJ/mol,远比C-C键或C-S键的键能高,具有较好的耐热性、耐寒性和耐候性等性能[2]。本文研究的有机硅密封剂主要由基膏、硫化剂和催化剂3种组分组成,通过室温或高温固化后成为弹性体,起到粘接、密封作用,也是很好的阻尼减振材料[3]。该密封剂3种组分质量配比范围见表1,高温固化温度范围为65~75℃,固化时间16~24h。

本文通过试验,测试和分析了硫化剂、催化剂用量对密封剂活性期、剪切强度、热分解温度的影响,确定了最佳配比,以满足活性期2.5~5 h,固化后剪切强度大于3MPa,热分解温度onset值大于480℃的使用要求。

1 实验部分

1.1 原材料

密封剂(3种组分):济南特种材料研究所;

底涂:济南特种材料研究所;

丙酮:分析纯·AR,烟台市双双化工有限公司。

1.2 主要仪器设备

热重分析仪:TGA-7型,美国PE公司;

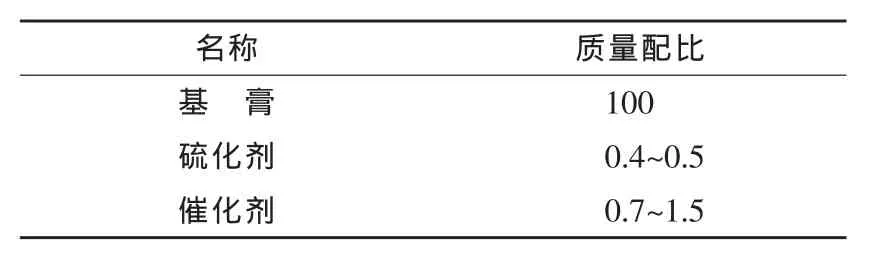

表1 密封剂组分质量配比

材料拉力机:WDW5C型,上海华龙测试设备有限公司;

高温试验箱:WG4501型,重庆银河试验仪器有限公司。

1.3 试样制备

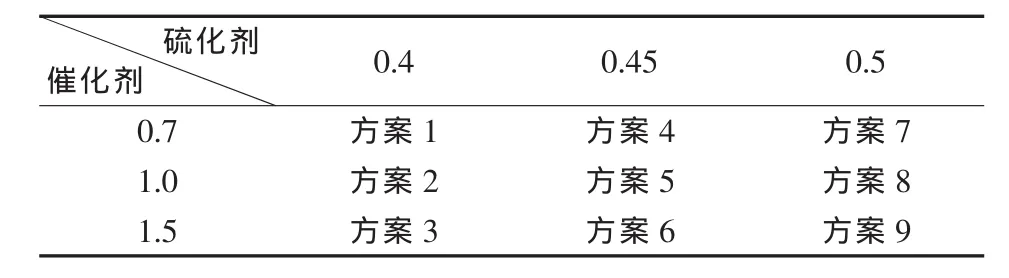

试验中将按照不同组分配比方案制作试样,见表2。

表2 组分配比方案

剪切强度试样制备:准备5组(每组2片)铝合金试片(长60mm,宽20mm,厚2mm),用于搭接长度为15mm、夹距45mm样品。将试片表面用丙酮擦拭干净并晾干,在试片搭接面均匀涂覆一薄层底涂,室温下晾置30min;同时配制密封剂,为保证各组分混合均匀,每次配制的重量约100 g。首先称量100 g基膏置于烧杯中碾碎并搅拌均匀,然后按方案1配比,用胶头滴管滴入相应重量的硫化剂和催化剂,迅速搅拌均匀。取部分刚调制的密封剂均匀涂覆在试片搭接表面,厚度1~2mm,用工装将试片搭接好并压紧(压力0.55MPa),挤出多余密封剂,保证试片搭接后总长度为(105±0.5)mm。将试样连同工装于室温下固化24 h,75℃条件下固化24 h,再降至室温。

活性期试样制备:取5~10g刚调制均匀的密封剂置于洁净平板,用于活性期测试。

热分解试样制备:在进行剪切强度试样常温及高温固化时,取5~10g刚调制均匀的密封剂一同固化后用于热分解测试。

1.4 性能测试

活性期测试:将刚调制均匀的5~10 g密封剂置于一洁净平板表面,每5~10min用洁净的细金属条以10~20 cm/s的速度挑起密封剂,当密封剂产生回弹现象时为活性期终点,测试温度25℃。

剪切强度按HB 5164-1981测试,加载速度15mm/min,测试温度25℃。

热分解测试:将试样升温至120℃后降至室温,以除去水份等,然后按20℃/min的升温速率升温至550℃,升温过程中加N2保护,由TGA分析仪自动生成测试试样的重量百分比-温度曲线,根据曲线确定试样的热分解开始温度。

2 结果与讨论

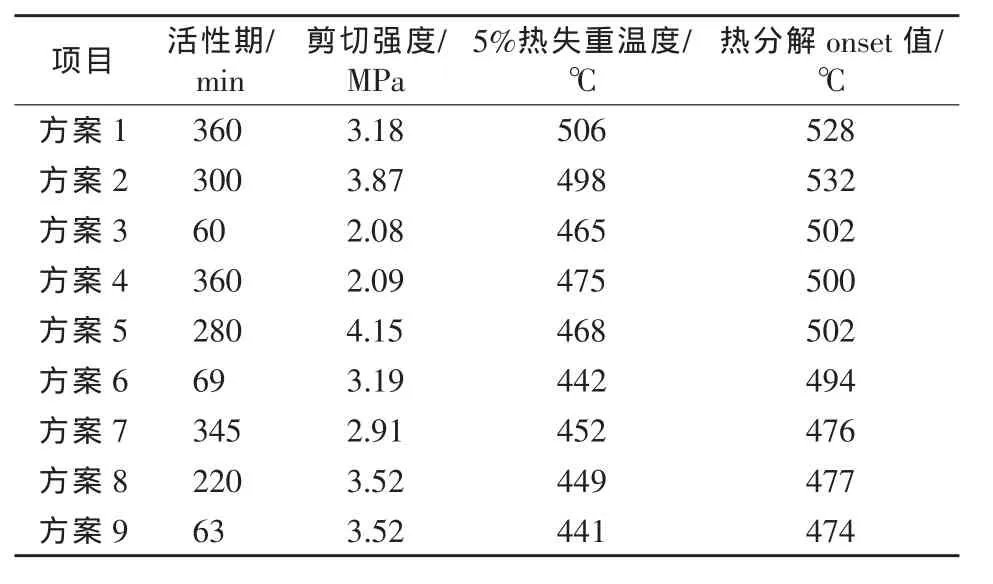

具体测试结果见表3。

表3 不同配比方案的测试结果

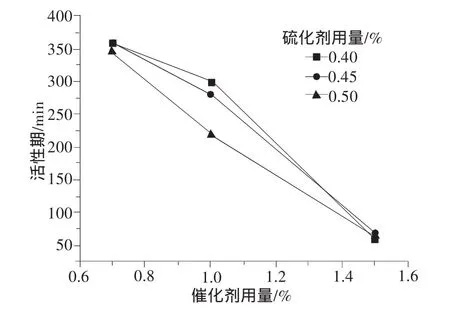

2.1 催化剂和硫化剂对活性期的影响

催化剂和硫化剂用量对密封剂活性期的影响如图1所示,可以看出,在硫化剂用量一定的情况下,随着催化剂用量加大,硫化速度明显加快,密封剂的活性期迅速变短。在催化剂用量一定的情况下,硫化剂用量对密封剂的活性期影响则较小,从总体而言,随着硫化剂用量的增加,密封剂的活性期有缩短的趋势。

图1 催化剂和硫化剂用量对活性期的影响

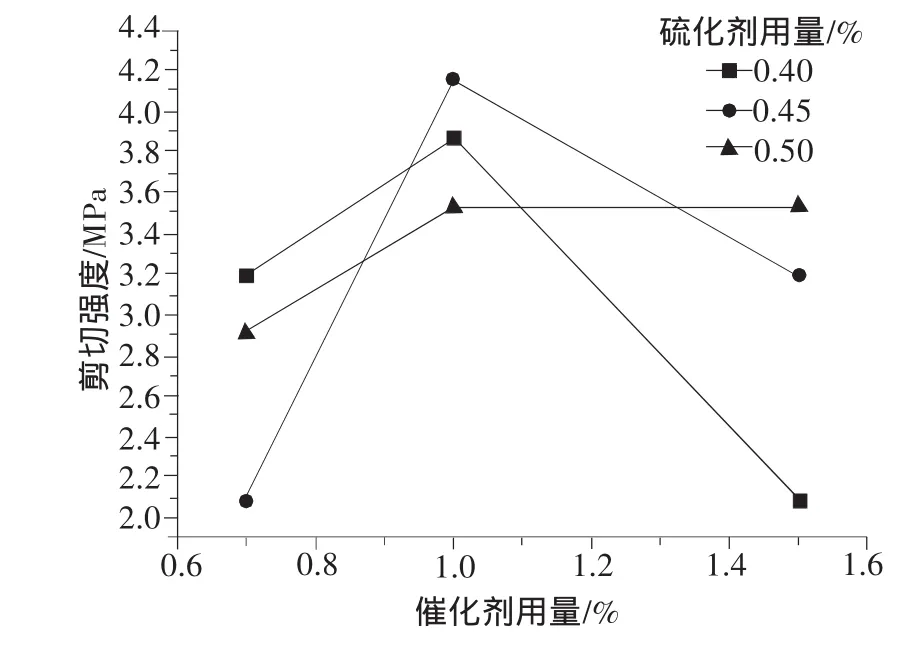

2.2 催化剂和硫化剂对剪切强度的影响

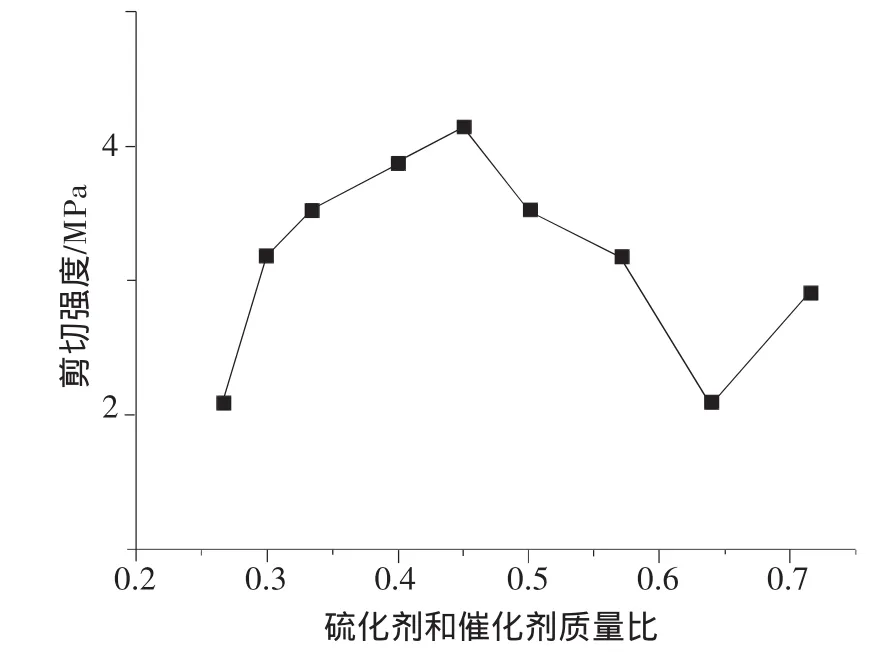

催化剂和硫化剂用量对密封剂剪切强度的影响如图2所示,可以看出,在硫化剂用量一定的情况下,随着催化剂用量的增大,密封剂的剪切强度先增大再减小,说明催化剂用量在下限时密封剂硫化程度有所欠缺;而催化剂用量在上限时,硫化过快,导致硫化物结构不够均匀,均对剪切强度产生一定影响。在催化剂用量一定的情况下,随着硫化剂用量的增大,密封剂的剪切强度变化没有规律。可以进一步了解剪切强度和硫化剂、催化剂的绝对质量比率之间的关系如图3所示。可以看出,随着硫化剂和催化剂质量比率的增加,密封剂剪切强度呈先增加后降低的趋势,在允许的质量配比范围内,以硫化剂和催化剂质量比率为0.45时剪切强度最高。

图2 催化剂和硫化剂用量对剪切强度的影响

图3 硫化剂和催化剂质量比率对剪切强度的影响

2.3 催化剂和硫化剂对热分解温度的影响

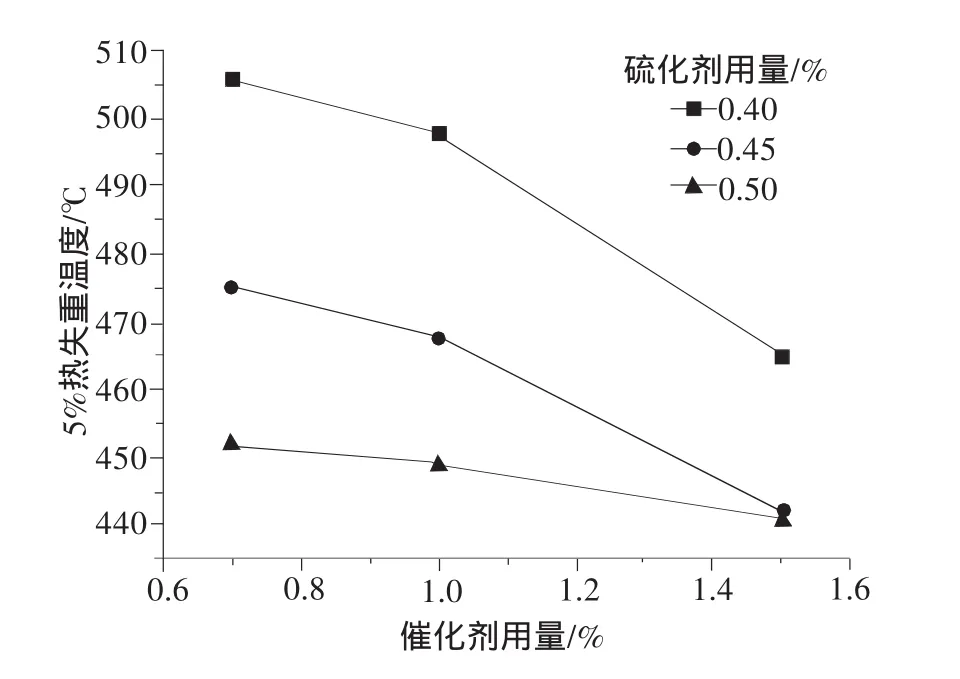

2.3.1 对5%热失重温度的影响

催化剂和硫化剂用量对密封剂5%热失重温度的影响见图4。可以看出,在硫化剂用量一定的情况下,随着催化剂用量的增大,密封剂硫化产物的5%热失重温度有下降的趋势;在催化剂用量一定的情况下,硫化剂的用量越大,密封剂硫化产物的5%热失重温度越低。

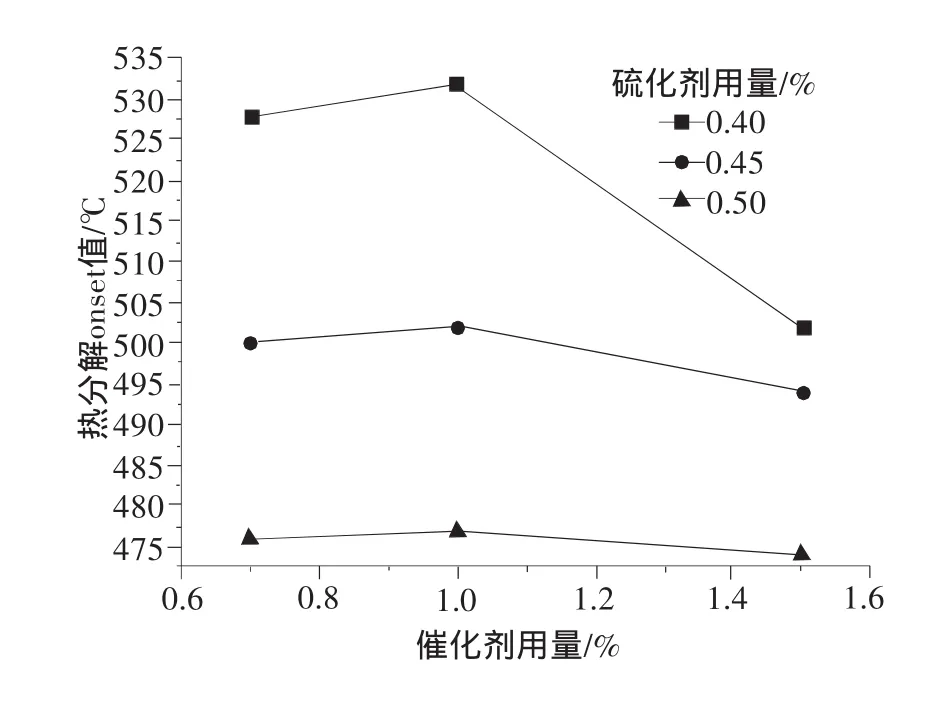

2.3.2 对热分解onset值的影响

热分解onset值是从硫化产物热失重曲线上得到的理论分解温度,催化剂和硫化剂用量对密封剂热分解onset值的影响见图5。可以看出,在硫化剂用量一定的情况下,随着催化剂用量的增大,密封剂硫化产物的热分解onset值先增大后减小;在催化剂用量一定的情况下,硫化剂的用量越大,密封剂硫化产物的热分解onset值越低。

图4 催化剂和硫化剂用量对5%热失重温度的影响

图5 催化剂和硫化剂用量对热分解onset值的影响

3 结束语

(1)催化剂用量对密封剂活性期影响较硫化剂大,硫化剂用量对密封剂热分解温度影响较催化剂大,两种组分相对用量越大,活性期越短,5%热失重温度越低。

(2)硫化剂用量一定时,密封剂的剪切强度、热分解onset值随着催化剂用量的加大先增大再减小。

(3)催化剂用量一定时,随着硫化剂用量的加大,剪切强度呈不规则变化规律,热分解onset值降低。

(4)通过综合比较,基膏、硫化剂和催化剂采用100∶0.45∶1质量配比的密封剂性能最佳,满足使用要求。

[1]范召东,张鹏,王恒芝,等.有机硅密封剂耐热性能研究[J].航空材料学报,2006,26(3):203-206.

[2]张银钟,胡孝勇,袁晓玲,等.无溶剂型双组分有机硅改性PU胶粘剂的制备与性能研究[J].中国胶粘剂,2012,21(2):13-16.

[3]李卫中,王庆明,刘晓静,等.复合材料发动机部件密封与减振设计[J].玻璃钢/复合材料,2011,6(11):60-63.