控制棒驱动机构驱动杆用1Cr13管材制造工艺

2012-05-01戚丹鸿米大为

戚丹鸿, 米大为

(上海第一机床厂有限公司,上海 201308)

压水堆核电站控制棒驱动机构是一种步进式 的提升机构,用于控制棒组件在堆芯内提起、插入或保持在适当的位置,以实现反应性的控制。而驱动杆组件作为控制棒驱动机构的关键部件,主要功能是将控制棒组件与驱动机构连接起来,全长7253mm,中间外壁开有261个与钩爪啮合的齿槽,齿槽间距为15.9mm。驱动杆为空心结构,使用空心管材加工而成[1-2]。

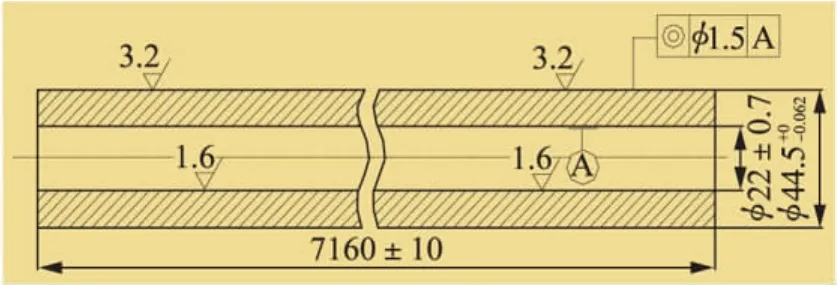

由于驱动机构在调节反应堆功率过程中钩爪与驱动杆之间不断进行啮合、释放运动,40年的设计寿命时间内设计考核实际使用寿命应达到900万次以上;因此,选择了既有一定的耐腐蚀性能,又具有一定的强度、韧性和加工成型性能的1Cr13(法国牌号:Z12C13)马氏体不锈钢材料。根据结构需求,驱动杆零件原材料使用厚壁、细长管材,材料采购毛坯图如图1所示。

图1 控制棒驱动机构驱动杆用1Cr13不锈钢管材毛坯图

由图1可见,管材的径壁比小于5,为典型的小口径特厚壁无缝钢管[3],而马氏体1Cr13不锈钢在热加工过程中管材表层较次表层冷却速度快,使得马氏体相变存在异步现象,管材中残留一定的组织应力和热应力,而在后续的冷热交替加工中,容易因应力集中而导致管材的表层产生裂纹并不断扩展,最终导致产品无法满足订货要求[4]。驱动杆用1Cr13不锈钢管材长期依靠从法国进口。由于材料制造关键技术的封锁,影响了我国核电设备制造完全国产化进程[5]。目前,国内在此管材制造工艺方面的研究还处于初期阶段。本文根据我国冶金制造企业的实际情况,提出了合理的1Cr13马氏体不锈钢厚壁管制造工艺方案,制造出完全满足控制棒驱动机构驱动杆用管材,催进了核电设备国产化进程。

1 工艺方案

1.1 进口管材制造工艺

冶炼[电弧炉+真空吹氧脱硫精炼方法(Vacuum Oxygen Decarburization,VOD)+电渣重熔]——开坯锻造(φ165mm)——热穿孔管坯(φ 160mm×φ5mm)——荒管多道次轧制[热轧(平均变形率17.6%)+酸洗](φ45.6mm×φ21.3mm)——退火(800℃下保温2h后空冷)——调质热处理——酸洗——矫直——去应力热处理——表面磨 削 加 工 (φ44.5mm×φ21.3mm)——性 能 检测——超声波探伤——包装。

1.2 试制管材制造工艺

进口管材通过多道次热轧工艺可以有效地破坏钢锭的铸造组织,消除显微组织缺陷,使钢材组织密实,改善其力学性能。但热轧对温度控制要求严格,对轧机及附属设备要求也较高,控制不当容易造成晶粒粗大;另外材料表层与心部组织不一致,会产生热裂纹,表面质量控制较难等问题。而管材的制造如选用多道次冷轧+再结晶退火的工艺,可以使管材产生较大的塑性变形,提高管材的屈服点,通过再结晶退火处理,可以细化晶粒,同时保证管材的表面质量及尺寸。但冷轧容易造成表面应力集中严重,而选用合适的变形率,即中间轧制道次的减径与减壁配合比例,保证管材壁厚范围内的变形趋于一致,结合后续及时的退火处理,可以有效提高管材的综合性能[3]。而管坯的质量在管材的制造过程中起着决定性的作用,直接影响产品的成材率;因此,确定管坯分别采用热穿孔和棒材钻孔的方法制作。另外,对马氏体不锈钢管材的酸洗应选用酸性较弱的酸,根据相关资料信息[6],选用“硝酸140~150g/L、磷酸110~120g/L、水余量”溶液,室温下保持5~10min后用水清洗表面的酸洗工艺。综上所述,试制管材的制造工艺确定如下:

冶炼(电弧炉+VOD+电渣重熔)——开坯锻造(φ100mm)——管坯制造(φ98mm×φ55mm)——荒管多道次轧制多道次[冷轧(平均变形率30%)+再结晶退火+酸洗](φ46mm×φ21.3mm)——退火(800℃下保温2h后空冷)——调质热处理——酸洗——矫直——去应力热处理——表面磨削加工(φ44.5mm×φ21.3mm)——性能检测——超声波探伤——包装。

2 试验结果及讨论

2.1 化学成分

考虑到驱动杆零件的实际使用工况,为了使得管材具有较好强度、韧性和较低的磁性能指标,在材料的化学成分的控制上进行了严格的要求,试制管材的化学成分如表1所示。

在钢锭熔炼过程中,原料选用纯度较高的铬铁、纯铁、金属锰、硅铁,尽可能地降低杂质元素的含量。同时在满足成分要求的情况下,对大部分元素进行严格控制。为了提高钢的硬度指标,增加其耐磨性,在进行回火后可以析出碳化物,起到沉淀强化,对C的含量控制其尽可能地接近规定上限,Ni作为奥氏体形成元素,可以扩大奥氏体区,降低马氏体转变点Ms,增加钢材的淬透性,控制Ni含量接近上限,使得材料组织中有少量的残余奥氏体,改善材料的韧性指标,Cr为铁素体形成元素,组织中带状铁素体相会降低材料韧性,同时增加材料的磁性能指标,不利于驱动机构设备的使用功能,Cr的含量应接近下限[7]。另外,通过2次精炼进一步提纯了钢的成分,使得P和S等杂质元素的含量都控制在一个较低的范围内。

2.2 制造分析

2.2.1 管坯制造

分别按照热穿孔和机械钻孔两种方法制造管坯。采用热穿孔方法制造的管坯缓慢冷却后,经过酸洗处理,管坯表面较好,组织均匀,为后续冷轧过程提供了一个良好的组织准备。而采用机械钻孔方法制造的管坯,在钻孔过程中,由于1Cr13材料硬度较小,切削加工未能控制好钻孔速度,铁销未及时排出,造成内孔表面有螺旋状划伤;同时,由于管坯内表面应力集中而加工硬化严重,后经珩磨处理,可以消除表面可见螺旋状划伤,但浅表层的细小裂纹无法消除,导致最终使用打孔管坯制造的管材合格率较低。因此,管坯采用热穿孔方法制造较为理想,可以为管材最终批量生产提供较好的管坯。

2.2.2 成品热处理

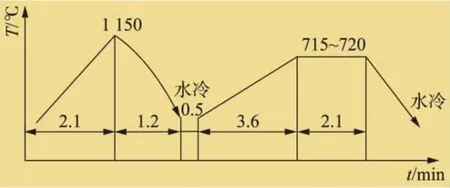

对管材成品进行调质处理,进口管材热处理工艺曲线如图2所示,试制管材热处理工艺曲线如图3所示。

图2 进口1Cr13不锈钢管材热处理工艺曲线

图3 试制1Cr13不锈钢管材热处理工艺曲线

进口管材国外材料供应商选用中频感应热处理制度,感应加热处理具有工艺简单、工件的畸变量小、生产效率高、工艺过程易于实现机械化和自动化等优点[8]。但感应热处理常用于表面热处理,加热层较薄,温度参数要求较高,需要根据工件材料及尺寸厚度设计合理的感应圈及频率,根据我国钢铁制造企业现状及相关经验,对超厚壁1Cr13不锈钢管材使用中频感应热处理欠佳。因此,选择了长杆件惯用热处理设备(井式炉)进行成品管材的热处理,根据1Cr13不锈钢等温转变曲线及相关工艺资料[9],管材分别选用950℃ 、980℃、1020℃保温30min的工艺进行淬火处理,淬火后应及时进行回火,回火温度选用640℃保温180min后出炉空冷。

2.3 组织性能分析

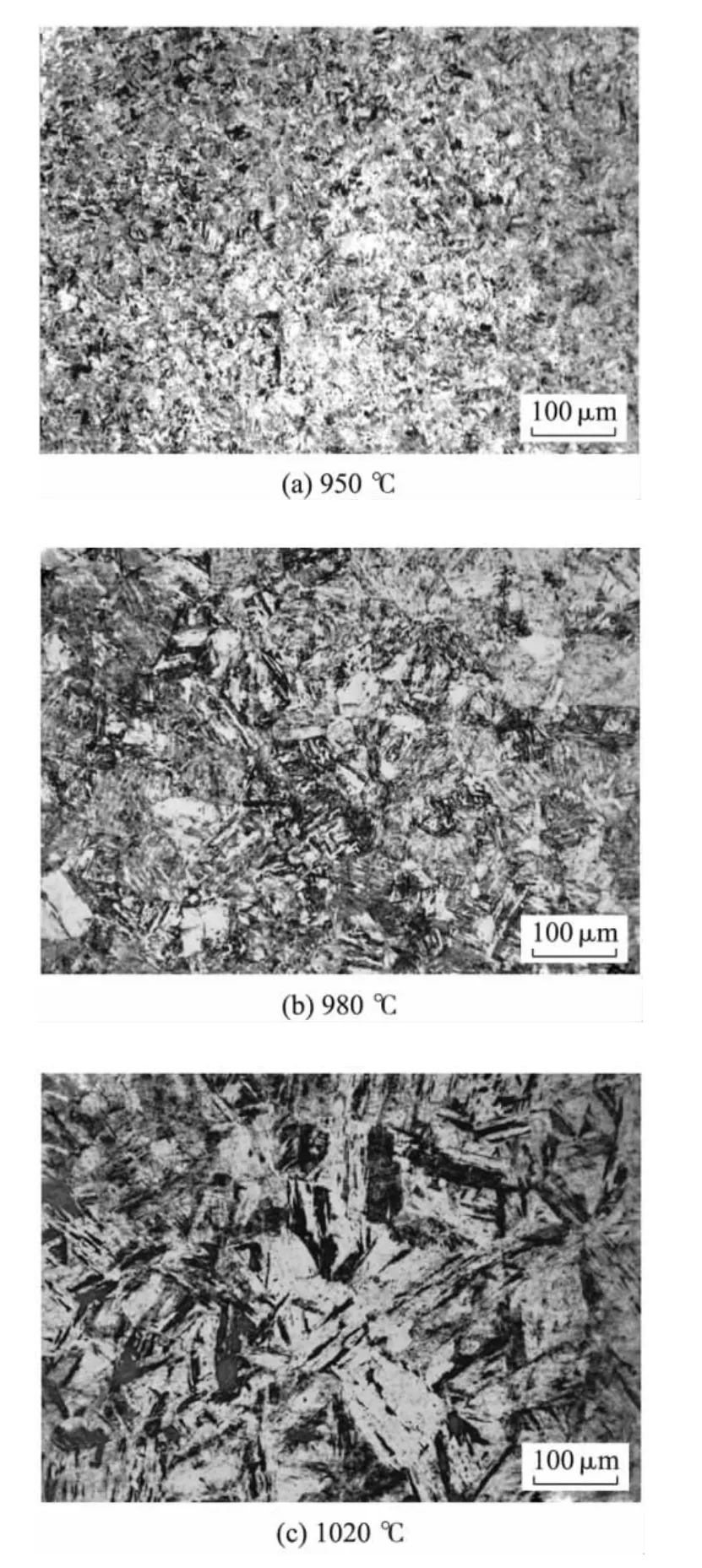

试制管材按照3种不同工艺进行淬火后,组织如图4所示。

图4 不同淬火温度下的显微组织图

由图4可见,经过淬火后,1Cr13不锈钢组织主要由铁素体+马氏体组成。随着淬火温度的增加,马氏体板条不断增大,同时伴随着晶粒的长大。在950℃淬火时,组织中存在一定的珠光体,碳化物未完全溶解于奥氏体中,故过冷奥氏体向马氏体转变数量较少;在经过980℃淬火后,材料的组织均匀,马氏体体积分数增大,马氏体板条尺寸较小,边界清晰,晶粒尺寸细小;在经过1020℃淬火后,马氏体板条增大,向着片长马氏体趋势发展,晶粒也有所增大,导致材料的脆性增加。

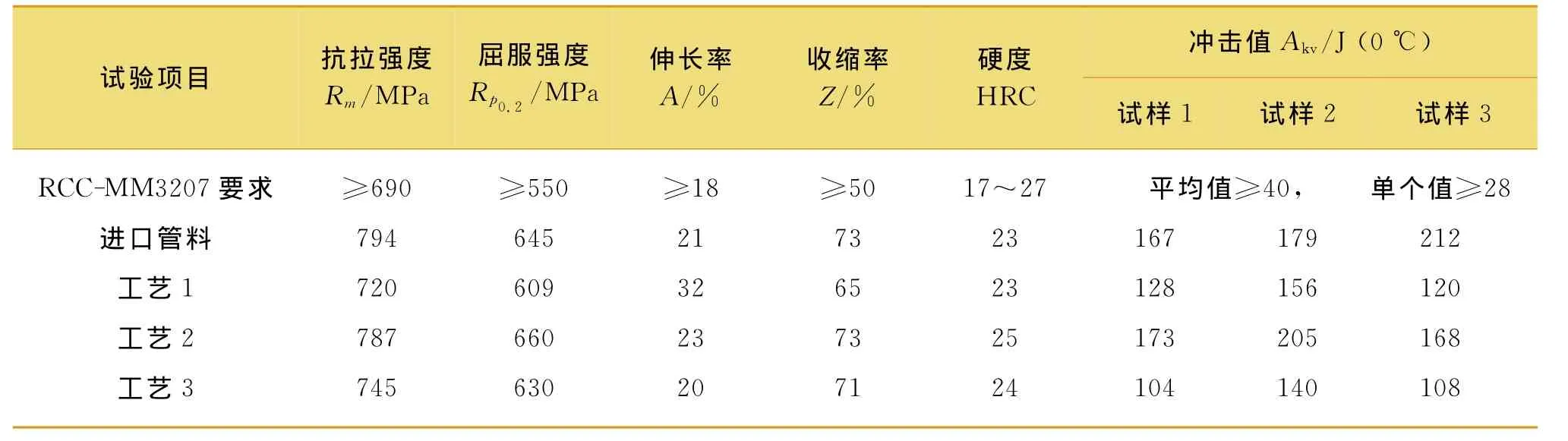

成品管材按照工艺1、工艺2、工艺3进行热处理后,力学性能与进口管材对照情况如表2所示。

由表2可见,3种工艺均可以使得材料的力学性能满足技术要求,其中工艺1具有较高的伸长率,抗拉强度富余量较少,主要是由于奥氏体化温度较低、碳化物未完全溶解、马氏体转变不彻底造成;工艺2的各项性能指标均与进口管材指标相当,其屈服强度和硬度均优于进口管材,具有较高的冲击韧性,材料组织均匀,晶粒度在7级以上,回火组织为保持马氏体位相的回火索氏体,如图5(a)所示为进口管料最终成品状态下的显微组织,图5(b)为试制管料最终成品状态下的显微组织;工艺3材料的各项性能指标均有所下降,冲击韧性降低较大,这主要是由于管材在此温度下晶粒有长大趋势,马氏体板条粗大,导致强度和韧性下降。

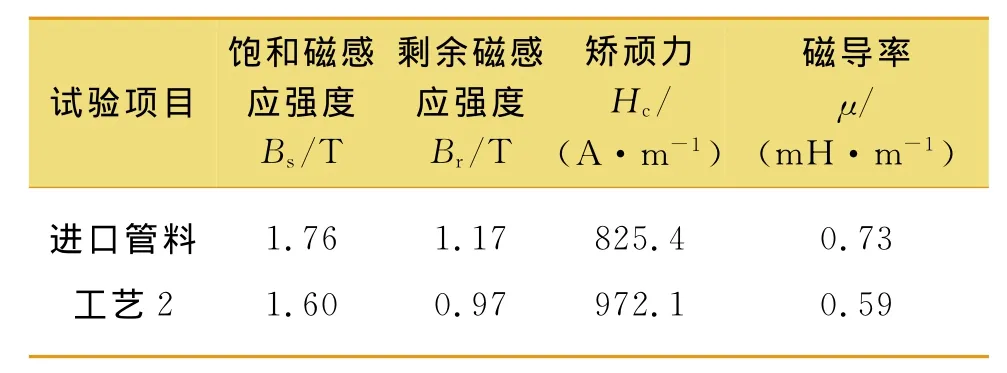

分别对进口管材及按工艺2制造管材的磁性能检测,测试结果如表3所示。

由表3可见,按照工艺2制造的管材矫顽力Hc大于进口管材,这主要是因为试制管材的含C量高于进口材料,在材料进行回火时,随着马氏体的分解,碳化物析出量高于进口材料,而碳化物为非铁磁性,有高的矫顽力Hc和低的磁导率μ,使得材料磁化难度增加,另外,由于试制管材晶粒较细,扩大了晶界面,增加了磁化阻力,同样使得管材难以磁化,饱和磁感应强度Bs、剩余磁感应强度Br、磁导率μ均低于进口管材[10],有利于设备实际使用。

表2 国内试制与进口1Cr13管材力学性能测试结果

图5 成品管材显微组织

表3 1Cr13管材磁性能测试结果

3 结 论

(1)影响1Cr13马氏体不锈钢超厚壁管材成材率的主要因素为管坯的质量及后续冷、热加工变形量的大小。由于管材在热加工过程中温度控制不当,管材表面与次表面发生相变不一致,冷加工过程中表面应力集中,导致管材产生纵向裂纹引起不合格,冷轧管材平均单次变形比控制在30%左右最为理想,试制管材的平均晶粒度为7级。

(2)冷轧管材在经过980℃,保温30min淬火,再经过640℃,保温180min回火后,屈服强度和硬度均优于进口管材,具有较高的冲击韧性,材料组织均匀,综合性能得到了进一步调高。

(3)1Cr13厚壁管材的管坯通过热穿孔方法制造优于通过机械钻孔方法所做管坯,根据驱动杆管材的实际使用要求,通过对钢锭原材料冶炼化学成分C,Cr,Ni元素含量的控制,可以优化最终管材的各项磁性参数,有利于零件的使用。

(4)通过制造工艺的设计,目前试制的管材在试验样机上使用,性能优于进口管材的1Cr13马氏体不锈钢的厚壁管,推进了我国核电站用材料的国产化进程。

[1]广东核电培训中心.900MW压水堆核电站系统与设备[M].北京:原子能出版社,2005.

[2]林诚格.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008.

[3]柳谋渊.金属压力加工工艺学[M].北京:冶金工业出版社,2008.

[4]巴发海.1Cr13钢闸板毛坯锻件开裂原因分析[J].金属热处理,2007,32(Suppl):263-266.

[5]戴佩琨.压水堆核电站核岛主设备材料和焊接[M].上海:上海科学技术文献出版社,2009.

[6]林百春.不锈钢表面处理:酸洗、钝化与抛光[J].材料开发与应用,2006,21(3):36-39.

[7]赵振业.合金钢设计[M].北京:国防工业出版社,1999.

[8]薄鑫涛,郭海祥,袁凤松.实用热处理手册[M].上海:上海科学技术出版社,2009.

[9]刘建章.核结构材料[M].北京:化学工业出版社,2007.

[10]孙 瑜.10号钢磁性热处理工艺研究[J].机电元件,2006,22(2):34-36.