基于Proteus的步进电机细分控制仿真

2012-04-27林荣文

肖 锋 林荣文

(福州大学电气工程与自动化学院,福州 350108)

步进电机的细分驱动控制主要是为了提高系统的分辨率以提高精度和防止步进电机低频振荡,以增加运行的平稳性[1]。本文通过Proteus仿真软件对步进电机细分控制进行仿真,仿真结果可以看出,经过细分控制后不仅步进电机的步距角减小,而且定子绕组电压和电流的突变值也减小,可以看出细分控制能够改善电机低速运行时的性能。

1 步进电机细分控制的原理

图1 细分控制原理图

2 仿真电路的建立

本次设计中,在Proteus中搭建电路,通过C51单片机提供PWM波,控制步进电机A,B两相的电压,控制系统如图2所示。电路中主要包括4部分:单片机控制单元、步进电机驱动电路、测量模块、控制对象。单片机控制单元产生PWM波;驱动电路为两个2N6660型号的P-MOSFET组成的BUCK电路,通过单片机输出的PWM波控制A、B两相绕组的电压。测量模块使用的是Proteus自带的仿真表格,用于测量 A相电流和电压波形;控制对象选用的是两相步进电机,其内阻设置为20Ω,电感为10mh。电路中在A、B两相加入电容,对高频谐波进行滤波,使两相电压的波动减小,利于电机的控制。

图2 控制系统图

3 仿真实验结果

本设计通过 Proteus仿真软件对步进电机转子从A相运行到B相的过程进行8细分控制了仿真。从步进电机运行的仿真结果显示,原来步进电机由A相运行到B相时,步距角由是0°~90°一次跨越的,如图3所示。

图3 细分控制前A相运行到B相的仿真结果

细分控制后,在0~90°的状态之间加入了6个状态,步进角的变化过程如下:0°→15.3°→29.2°→36.4°→45.2°→61°→74.9°→90°,如图 4 所示。

图4 细分控制后A相运行到B相的仿真结果

通过对比结果可以看出,经过细分控制后,步进电机的步距角得到了细化。在0~90°的过程中走的步数增加了6步。细分控制前,当电机输入频率较低的驱动脉冲时,电机会有明显的振动。细分控制后,电机在相同低的驱动频率下也能正常运行。仿真的过程中,可以看到比细分控制前更加稳定,振动比细分前减小了。步进电机的低速运行性能有了很大的提高。同时,通过改变 A、B两相电压的变化大小,可以改变步距角的大小,达到控制步距角可变的特点。

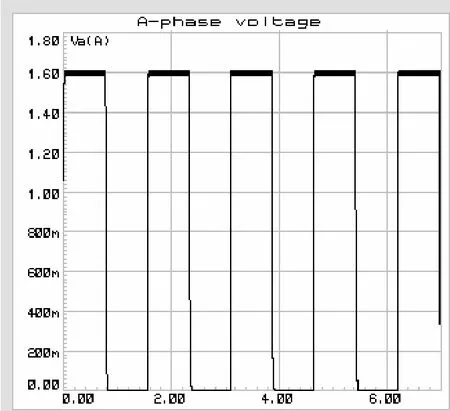

细分前,A相电压、电流波形如图5和图6所示。图中可以看出,步进电机的旋转一步时,A相两端电压最大值Umax=1.6V、最小值Umin=0V,电压变化大小ΔU=Umax-Umin=1.6V。电流的最大值Imax=80mA、最小值Imin=0A,电流变化大小ΔU=Imax-Imin=80mA。

图5 细分前A相电压波形

图6 细分前A相电流波形

细分控制后,A相电压的大小随时间按阶梯变化逐渐减小,每个阶梯电压最大的差值由图 7可知为0.4V,即最大电压变化大小ΔUmax=0.4V,同理,由图8可以看出A相最大电流变化大小ΔImax= 20mA。细分前、后,电压和电流变化大小的比值如下式可知

由以上两个比值可以看出,经过细分控制后 A相所受的电压和电流的波动为原来的1/4,减小幅度还是比较明显的。细分控制前,A相电压和电流的波动比较大,步进电机每步切换的过程中有较大的瞬间冲击量,如果在低速场合,这些冲击量就会使步进电机产生振动,使运行效果不光滑。细分控制后A相的电压、电流是阶梯变化的,波动只有原来的1/4,运行时的冲击量就减小了很多,这样在低速运行时也不会产生较大的振动,使步进电机在低速运行时也有比较光滑的效果。

图7 细分后A相压波形

图8 细分后A相流波形

4 结论

通过对仿真实验结果的比较,经过细分控制后的步进电机的步距角减小了,步进电机的低速性能有较明显的改善,这样使步进电机能够工作在比细分控制前转速低很多的情况下正常、稳定的运行,改善了低速运行时的性能。从电压、电流的对比图可以看出,细分控制前,步进电机在每步的切换的过程中会受到较大的冲量,在低速运行时会有比较明显的振动。经过细分控制后,原来电机运行时的电压、电流的波动大小只有原来的1/4,使电机在运行过程中的振动减小了很多,在低速运行时,有比较光滑的运行效果。因此,步进电机的细分控制能够减小步进电机的步距角,提高电机的控制精度,同时也改善电机的低速运转性能。

在本次仿真实验中,由于各种仿真及计算的误差,没有使步进电机的步进角的变化是均匀的,需要引进反馈及更准确的算法对步进电机的步距角细化进行均匀、准确的控制,需要在以后的研究中改进。

[1] 姜平.步进电动机细分控制函数修正新算法[J].微电机.2005,38(4):31.

[2] 王盈.步进电机的细分驱动及动态性能仿真[D]. 大连交通大学,2007:2.