集成于无源UHF RFID标签的高分辨率CMOS温度传感器*

2012-04-24毛陆虹张世林

王 倩,毛陆虹,张 欢,张世林,谢 生

(天津大学电子信息工程学院,天津300072)

射频识别技术RFID(Radio Frequency Identification)是一种非接触式的自动识别技术,它通过射频信号自动识别标签并且能够进行双向的数据传输。与传统的自动识别技术不同,射频识别技术可以进行远距离,非视距的识别,并且识别过程无需人工操作,过程快捷方便。一般而言,射频识别技术识别距离可达到几十米以上,可以识别高速运动中的物体,并且可以同时识别多个标签。同时,与传统的条形码相比,RFID标签具有防水防磁,耐高温,寿命长,识别距离大,数据容量大,读写方便等优点。因此,它被广泛的认为是传统条形码的替代品。

带有智能传感器的RFID,是无线传感网络WSN(Wireless Sensor Network)的重要组成部分。RFID技术与无线传感器网络WSN结合成为热点的发展方向[1-3]。其中,在标签芯片中嵌入温度传感电路是其中的一大方向。

目前基于CMOS工艺的RFID温度传感方法有两种典型的结构,一种结构是利用模数转换(ADC)将与温度有关的电压信号转换成包含温度信息的数字信号来实现温度的测量。在国外,荷兰的Delft理工大学[4-8],XP 公司[9],Analog Device 公司[10],Intel公司[11]等单位对基于这种技术的温度传感器展开了设计研究工作;在国内,中科院微电子所[12-13],复旦大学[14]等单位都对此类温度传感器进行了研究。另一种结构是采用时域数字量化的方式将周期随温度变化的信号转化为包含温度信息的数字信号,即利用一个输出周期随温度变化的时钟对一个脉冲宽度与温度无关的脉冲信号进行采样计数,或者利用一个输出周期与温度无关的时钟对一个脉冲宽度随温度变化的脉冲信号进行采样计数,从而得到与温度相关的数字信息,最终通过后续数字信号处理得到温度信息。在国外,哈佛大学[15],西班牙 Navarra 大学[16],韩国KAIST研究所[17]等单位对基于这种技术的温度传感器进行了研究;在国内,国立台湾科技大学[18],香港科技大学[19-20],中科院半导体所[21-22]等单位都对此类温度传感器进行了研究。

采用上述第1种结构的温度传感器具有测量范围宽,量化误差小,测量精度高,测试成本低的特点,但其功耗一般较大,约在上百微瓦至几毫瓦。第2种方法功耗很低,但一般测量范围较小,测量精度不高,对时钟稳定性要求较高。

以往的利用时域数字量化方式进行的温度传感方法中,产生计数器使能信号的恒定脉冲产生器电路,本身可能受温度影响,而使得产生的脉冲的宽度并不是完全与温度无关,最终使得计数不够准确。本文采用一种新方法,利用简单的数字电路对阅读器发送的帧头命令进行处理,得到抗温度变化的恒定脉冲信号,有效克服了以上问题,提高了温度传感的精度。

另外,一般采用时域数字量化方式的温度传感方法是,用基准振荡器对与温度线性相关的脉冲信号进行采样计数,如文献[23-24],但此种方法对高频振荡器的温度稳定性要求较高,振荡器周期产生微小变化即可对采样结果产生较大影响,且产生的脉冲周期变化范围较小,本发明用与温度线性相关的脉冲信号作为时钟信号对恒定脉冲进行采样计数,恒定脉冲宽度很大,且时钟信号频率高,随温度变化明显,使得在-50℃~50℃的宽温度范围内,采样计数差值较大,最终使温度传感精度得到进一步提高。

1 电路框图及工作原理

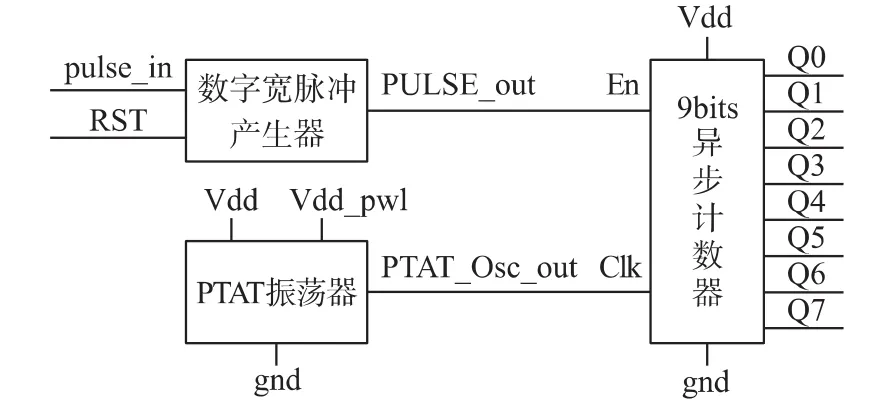

本文设计的RFID标签内嵌温度传感器利用时域数字量化的方式实现,其实现框图如图1所示,主要包括数字宽脉冲产生电路、PTAT振荡器和9 bit异步计数器。当数字电路检测到阅读器发送的帧头信号到来时,数字宽脉冲产生电路开始工作,通过对帧头信号的处理,得到一个抗温度变化的宽脉冲信号PUSLE_out,作为9 bit异步计数器的使能信号En;用PTAT电流源产生与温度正线性相关的电流IPTAT,通过偏置电路提供给标签内部的振荡器,产生脉冲宽度与温度线性相关的脉冲信号PTAT_osc_out,作为计数器的时钟信号Clk;利用以上产生的宽脉冲和与温度相关的时钟信号进行采样计数,最终得到包含温度信息的9 bit数字输出。

图1 RFID标签内嵌温度传感器框图

2 具体电路模块的实现

2.1 数字宽脉冲产生电路

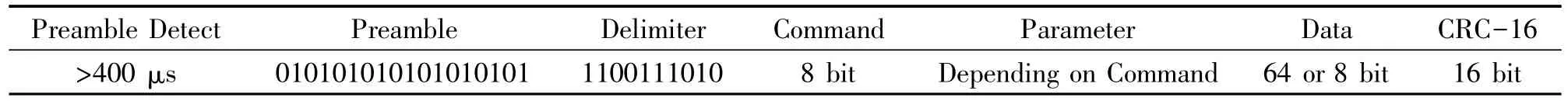

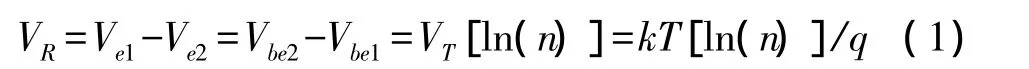

根据ISO 18000-6 Type B协议规定,阅读器发送给标签的一般命令格式如表1所示。帧头检测(Preamble Detect)为至少持续400 μs的稳定无调制载波,对于40 kbit/s的数据通讯速率而言,相当于16 bit的传输数据;帧头(Preamble)为9 bit NRZ格式的 Manchester编码“0”,其编码形式是“010101010101010101”,同样对于40 kbit/s的数据通讯速率而言,其相当于9个周期为25 μs的方波组成的脉冲信号,利用这个信号得到一个宽脉冲信号,该宽脉冲信号温度系数为0,将作为计数器的使能信号,最终使温度传感精度提高。

表1 ISO 18000-6 Type B协议规定的阅读器发送命令格式

具体的实现方法是:一旦检测到阅读器发送的命令由“1”变为“0”,则数字电路开始工作,对帧头的9个周期为25 μs的方波信号进行计数,当检测到第9个上升沿时,使得输出为“0”,共计数8个周期,即得到宽度为200 μs的宽脉冲信号。具体方法是由Verilog语言编写代码实现计数器的功能,该部分数字电路综合之后只有16个数字门,而数字电路本身就比模拟电路受温度的影响小得多,所以该方法受温度影响很小。图2所示为阅读器发送的命令帧头信号和处理后的脉冲波形图。

图2 阅读器帧头命令处理前后波形图

2.2 PTAT 振荡器

本文设计的PTAT振荡器结构包括PTAT电流源、振荡器,其中振荡器包括偏置电路、迟滞比较器和缓冲电路。

2.2.1 PTAT 电流源

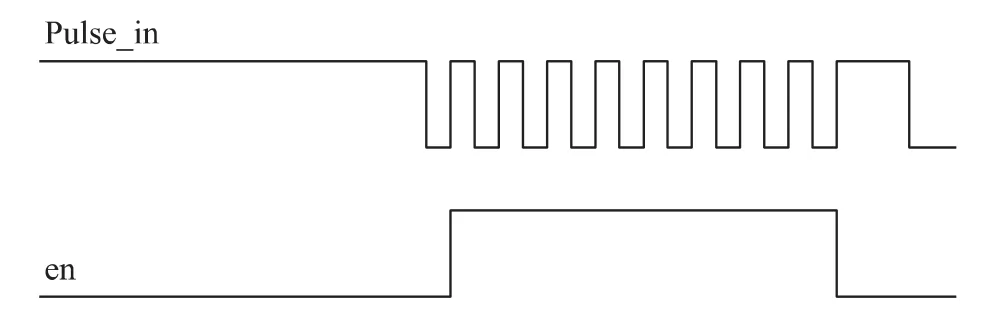

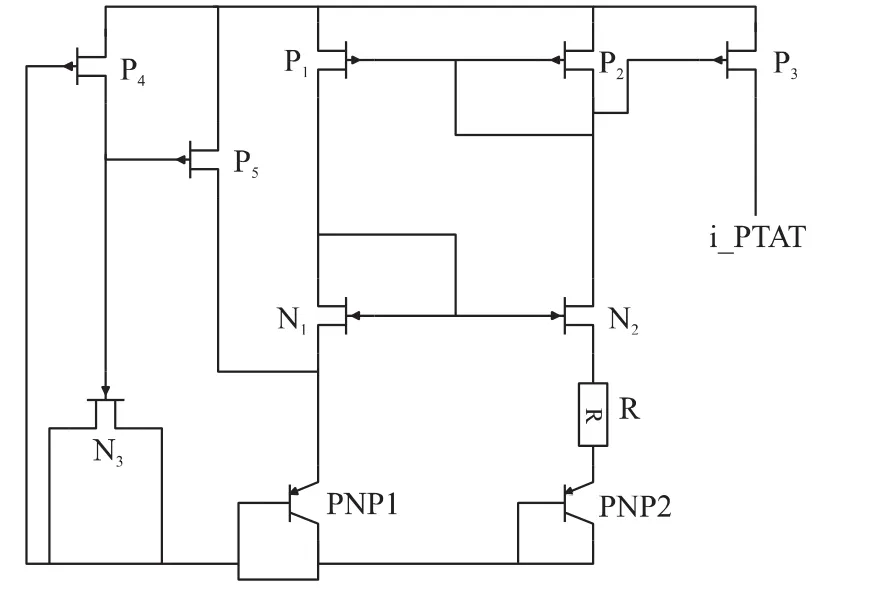

如图3所示为PTAT电流源电路。该电路由与电源无关的偏置电路和双极晶体管结合构成,P1、P2和N1、N2均为相同的对管,为了使两条支路电流相等,即 Id1=Id2,电路要保证 VsN1=VsN2,VsN1和 VsN2分别为N1管和N2管的源极电压,利用两个PNP管基射极电压Vbe的差值,电阻上的电压为:

其中,Ve1,Ve2分别为PNP1和PNP2管的发射极电压,Vbe1和Vbe2分别为PNP1和PNP2管的基射极之间的电压,VT为热电压,k为波尔兹曼常数,T为绝对温度,n为两个管子有效发射结面积的比值,q为电子的带电量。

图3 PTAT电流源电路

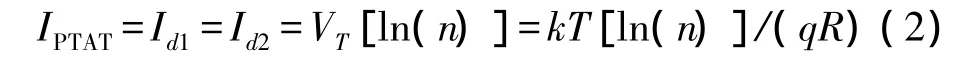

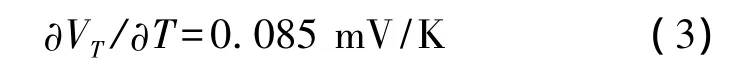

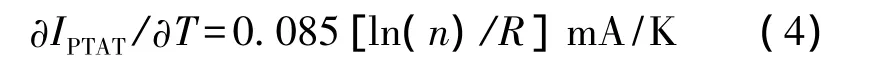

因此,如果P3管也跟P1、P2管相同,则最终输出电流:

根据等效热电压VT的正温度系数:

输出电流与温度成正线性关系:

该电路中P4、P5和N3管构成启动电路,在上电过程中,起始N3栅极处于低电位,P5导通,对偏置电路注入电流,启动电路开启;随着VDD逐渐升高,通过P4对N3充电,最终N3栅极达到高电位,P5截止,启动电路关闭,整个电路稳定工作。

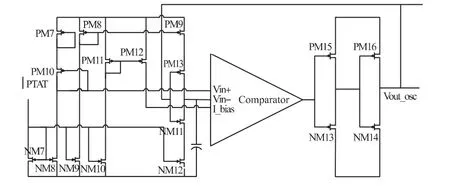

2.2.2 振荡器电路

本文为进一步降低内嵌温度传感器的功耗,振荡器利用标签内部的振荡电路,其电路如图4所示。该振荡电路是基于迟滞比较器的,图4中的Comparator代表迟滞比较器,前面的电路是偏置电路,主要作用是将之前PTAT电流源产生的与温度正线性相关的电流IPTAT偏置给迟滞比较器,同时为迟滞比较器提供一个恒定的参考电压,作为比较器正输入端的输入电压;比较器后面的两级反相器为缓冲级,使得输出的脉冲更加理想。

图4 振荡器电路

振荡器的输出反馈回比较器输入端,通过一个反相器对电容C充电,充电电压输入比较器的负输入端。最初,整个电路的输出为低电平,反馈到输入端,PM13导通,NM11截止,因此电源电压通过PM9,PM13为电容充电,因此 Vi-逐渐增大,当 Vi-超过正向转折点时,输出反转为高电平,通过反馈,PM13截止,NM11导通,电容通过NM11,NM12放电,因此Vi-电压逐渐减小,当减小到低于负向转折点时,输出端再次翻转,如此往复进行即产生了周期性的脉冲信号。当电容值恒定时,

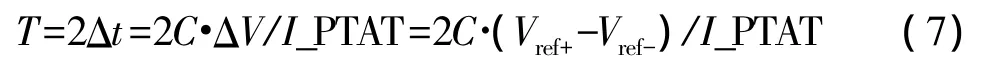

其中Δt是电容C的充(放)电时间,ΔV是电容C充放电压差,等于迟滞比较器正负参考电压差,即

则振荡器周期T为

从上式可看出,当电容值恒定时,振荡器周期T仅受I_PTAT影响。I_PTAT越大,充电时间越短,产生的脉冲周期就越小,最终使得不同温度下产生不同周期的脉冲。

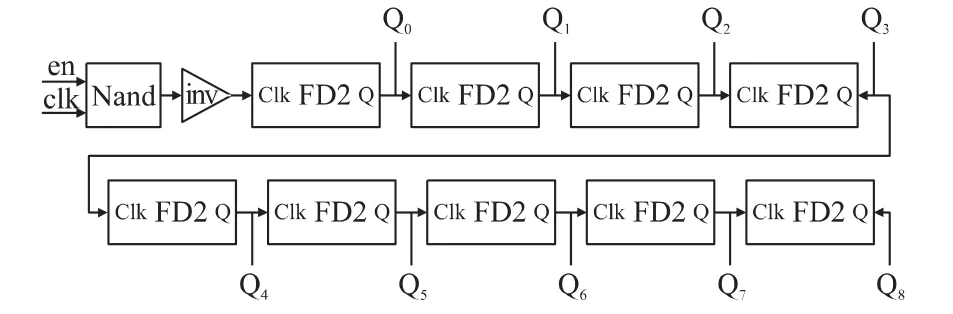

2.3 9 bit异步计数器

本文采用带复位端的9 bit异步计数器,计数范围0~255。之所以选择异步计数器,是因为其特定的优点。异步计数器高位触发器的翻转完全靠相邻的低位输出控制,因此其计数速度较慢,随着位数的增加,计数器从受时钟触发到稳定状态的建立,时延也大大增加。但是异步计数器的电路结构简单,使用的元件数较少,这个重要的优点使其在VLSI设计中应用十分广泛。

本文采用的计数器为9 bit异步计数器,是以二分频器为基础的,二分频电路由两个带复位端的D触发器构成,而两个触发器采用相反的时钟信号,第二个触发器的输出Q端取反后反馈回第一个触发器的输入端,输出信号在输入时钟信号上升沿时进行翻转,而一旦复位信号有效,则输出信号归零。

图5所示为9 bit异步计数器,由9个二分频器和其他逻辑电路组成。第1级分频器的输出作为第2级分频器的时钟信号,控制第2级触发器的翻转;第2级分频器的输出作为第3级分频器的时钟信号,控制第3级触发器的翻转;第3级分频器的输出作为第4级分频器的时钟信号,控制第4级触发器的翻转;以此类推。因此,各级触发器输出信号的频率依次减半,Q0的输出是计数时钟信号CP的2分频,Q1是4分频,Q2是8分频,Q3是16分频,以此类推,最终达到256分频,计数范围为0~255,该计数器利用一个与非门和一个非门,通过使能信号En和时钟信号Clk控制计数,当En信号为0时,第1个二分频器的时钟信号始终为0,此时计数器不工作,而当En信号为1时,第1个二分频器的时钟信号与输入的时钟信号一致,上升沿时开始工作,当En变成低电平时,计数停止,且每个输出都变成低电平。

图5 异步计数器电路(9 bit)

3 仿真结果及其分析

本文的内嵌温度传感器是用0.18 μm UMC CMOS工艺实现,在Spectre环境下进行仿真的。电源电压为1.8 V,在-50℃ ~50℃范围内仿真,其直流功耗为789 nW。

3.1 前仿结果

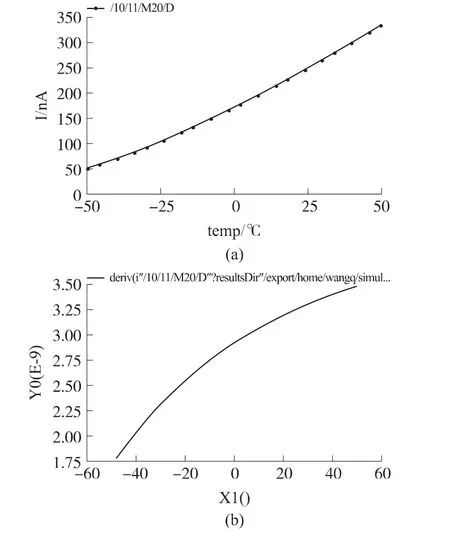

图6 PTAT电流源产生的电流随温度的变化曲线

如图6所示,左图为PTAT电流源产生的电流随温度的变化曲线,当温度从-50℃ ~50℃变化时,电流随温度升高而增大,从51.08 nA~333.7 nA变化,并呈现较好的线性度;右图为电流对温度的微分曲线,在-50℃ ~50℃温度范围内,斜率保持在1.776 nA/℃ ~3.477 nA/℃之间很小的值,线性度良好。

将以上PTAT电流提供给振荡器,得到周期随温度变化的脉冲信号,再通过采样计数,得到不同温度下的不同计数值,如图7所示为0℃时,使能信号、时钟信号和计数器的各位输出结果,可见0℃时,计数器输出为100100001,化为十进制是289。

图7 0℃时使能信号、时钟信号和计数器的输出结果

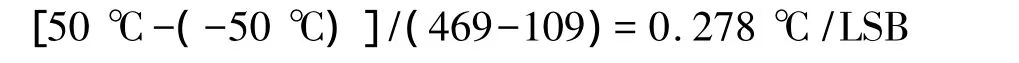

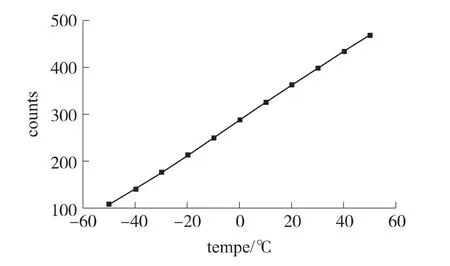

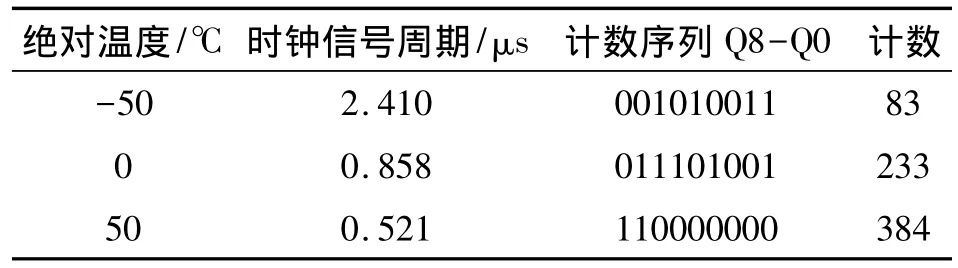

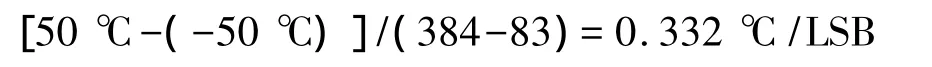

最终在-50℃ ~50℃范围下,不同温度下的时钟信号周期和计数器的计数结果如表2所示。温度传感器的有效分辨率[20]定义为:

由表2所示结果可见,在-50℃ ~50℃范围内,本文的温度传感器有效分辨率为:

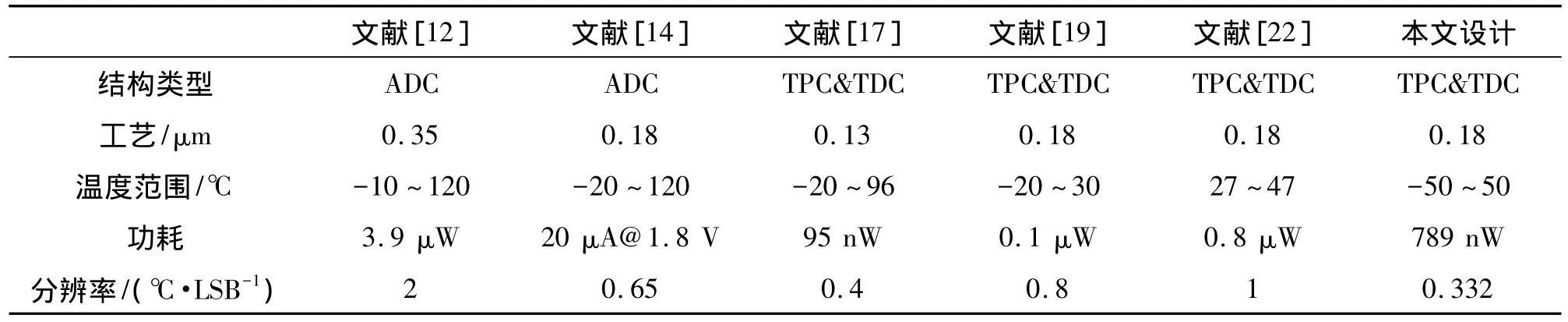

与已报道的相关文献相比,本文设计的标签内嵌温度传感器的有效分辨率有了显著提高。

表2 -50℃ ~50℃范围内不同温度下的时钟信号周期和计数结果统计

将计数器的计数结果随温度的变化绘成曲线,如图8所示,温度传感器的数值输出Dout与温度的关系近似为:

可见,最终的计数结果呈现很好的线性度。其输出灵敏度较高,为3.60 LSB/℃,可适用于无源UHF RFID标签芯片中。

图8 计数结果随温度的变化曲线

3.2 后仿结果

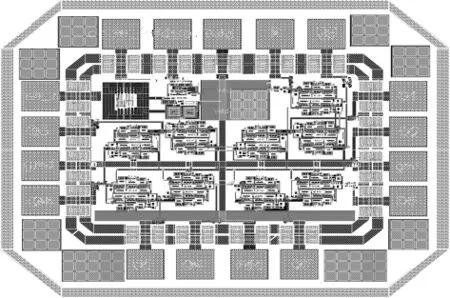

在0.18 μm UMC CMOS工艺下,本文将设计的温度传感器作为一个整体电路设计了版图,如图9所示。

图9 0.18 μm UMC CMOS工艺下温度传感器整体版图

通过参数的提取,最终得到后仿结果,由于后仿时间较长,并且考虑到版图引入的工艺寄生参数对各个温度的影响是均衡的,本文仅选取了-50℃、0℃、50℃三个点进行了仿真,表3列举出这三个温度下时钟信号的周期和计数器的计数结果。

表3 -50℃、0℃、50℃三个温度下的后仿结果

由表3所示结果可知,后仿结果将时钟信号的周期整体提高了,这是由于寄生电容和电阻的影响,使得振荡器振荡周期延长,但不影响最终计数的线性度,只是将有效分辨率降低了一些。后仿的有效分辨率为:

温度传感器的数值输出Dout与温度的关系近似为:

最终的线性度没有受到影响,其输出灵敏度虽然由 3.60 LSB/℃降低到了 3.01 LSB/℃,但仍具有较高的竞争力。

下面总结本文设计的CMOS温度传感器与同类研究方法各指标的异同,如表4所列。由比较可见,本文设计的RFID标签内嵌温度传感器在保证较低功耗的前提下,实现了高分辨率。

表4 本文设计与其他文献研究方法的异同

4 结论

本文设计了一种采用时域数字量化方式实现的高分辨率的RFID标签内嵌温度传感器。基于0.18 μm UMC CMOS工艺,在Spectre环境下仿真。前仿和后仿结果表明:在电源电压1.8 V情况下,内嵌温度传感器的直流功耗为789 nW。在-50℃ ~50℃温度范围内,温度传感器的数字输出随温度升高而增大,呈现良好的线性度,且有效分辨率较高,后仿结果为0.332℃/LSB。本文设计的温度传感器充分利用阅读器发送的命令,产生抗温度变化的恒定脉冲信号,显著提高了有效分辨率,且利用标签内部振荡器,保证了内嵌温度传感器的功耗,满足无源RFID标签芯片的系统要求。本文将设计的温度传感器作为一个整体电路设计了版图,可以在没有整体RFID标签其他电路的情况下也方便进行性能测试,版图面积为 769 μm×643 μm。

[1] Jaekyu Cho,Yoonbo Shim,Taekyoung Kwon,et al.SARIF:A Novel Framework for Integrating Wireless Sensor and RFID Networks[J].Wireless Communications,IEEE,Dec.2007,14(6):50-56.

[2] Yeager D J Sample,A P Smith.Sensor Applications in RFID Technology[C]//International Conference on Actual Problems of Electron Devices Engineering,2006:449-452.

[3] Hai Deng,Varanasi M,Swigger K,et al.Design of Sensor-Embedded Radio Frequency Identification(SE-RFID)Systems[C]//Proceedings of the 2006 IEEE International Conference on Mechatronics and Automation,2006:792-796.

[4] Anton Bakker,Anton Bakker,Johan H Huijsing.Micro-Power CMOS Temperature Sensor with Digital Output[J].IEEE Journal of Solid-State Circuit,1996,31(9):933-937.

[5] Michiel A P Pertijs,Kofi A A Makinwa,Johan H Huijsing,et al.A CMOS Smart Temperature Sensor with a 3σ Inaccuracy of±0.5 ℃from -50 ℃ to 120 ℃[J].IEEE Journal of Solid-State Circuit,2005,40(2):454-461.

[6] Michiel A P Pertijs,Kofi A A Makinwa,Johan H Huijsing,et al.A CMOS Smart Temperature Sensor with a 3 Sigma Inaccuracy of 0.1 C from 55 ℃ to 125 ℃[J].IEEE Journal of Solid-State Circuit,2005,40(12):2805-2815.

[7] André L Aital,Michiel A P Pertijs,Kofi A A Makinwa,et al.A CMOS SmartTemperature Sensorwith a Batch-Calibrated Inaccuracy of±0.25℃(3σ)from -70 ℃ to 130 ℃[C]//IEEE International Solid-State Circuit Conference,Feb.8-12,San Francisco,2009,342-344.

[8] Kamran Souri,Mahdi Kashmiri,Kofi Makinwa,et al.A CMOS Temperature Sensor with an Energy-Efficient Zoom ADC and an Inaccuracy of±0.25℃(3σ)from -40℃ to 125℃[C]//IEEE International Solid-State Circuits Conference,Feb.7-11,San Francisco,2010,310-312.

[9] Fabio Sebastiano,Lucien J Breems,Kofi A A Makinwa,et al,A 1.2-V 10-μW NPN-Based Temperature Sensor in 65-nm CMOS with an Inaccuracy of±0.2 ℃(3σ)from -70 ℃ to 125 ℃[J].IEEE Journal of Solid-State Circuit,2010,45(12):2591-2601.

[10] Mike Tuthill.A Switched-Current,Switched-Capacitor Temperature Sensor in 0.6-μm CMOS[J].IEEE Journal of Solid-State Circuit,1998,33(7):1117-1122.

[11] William Li Y.A 1.05 V 1.6 mW 0.45 ℃ 3σ-Resolution ΔΣBased Temperature Sensor with Parasitic-Resistance Compensation in 32 nm CMOS[C]//IEEE International Solid-State Circuits Conference,Feb.8-12,San Francisco,2009:340-342.

[12] Hongwei Shen,Lilan Li,Yumei Zhou.Fully Integrated Passive UHF RFID Tagwith TemperatureSensorforEnvironment Monitoring[C]//International Conference on ASIC,Oct.22-25,Guilin,2007,360-363.

[13] Hongwei Shen,Lilan Li,Yumei Zhou.An UHF RFID Passive Tag with Temperature Sensor Design Based on the EPC Class0 Protocol[J].Research & Progress of SSE,2009,29:147-151.

[14] Xu Conghui,Min Hao.An Ultra-Low-Power CMOS Temperature Sensor for RFID Applications[J].Journal of Semiconductors,2009,30(4):045003-1.

[15] Kyoungho Woo,Scott Meniger,Thucydides Xanthopoulos,et al.Dual-DLL-Based CMOS All-Digital Temperature Sensor for Micro-Processor Thermal Monitoring[C]//ISSCC,2010,68-70.

[16] Vaz A,Ubarretxena A,Zalbide I,et al.Full Passive UHF Tag with a Temperature Sensor Suitable for Human Body Temperature Monitoring[J].IEEE Transactions on Circuits and Systems,2010,57(2):95-99.

[17] Sunghyun Park,Changwook Min,SeongHwan Cho,et al,A 95 nW Ring Oscillator-Based Temperature Sensor for RFID Tags in 0.13 μm CMOS[C]//IEEE International Symposinum on Circuits and Systems,May 24-27,Taipei,2009,1153-1156.

[18] Chen Poki,Chen Chun-Chi,Tsai Chin-Chung,et al,A Time-to-Digital-Converter-Based CMOS Smart Temperature Sensor[J].IEEE Journal of Solid-State Circuits,2005,40(8):1642-1648.

[19] Jun Yin,Jun Yi,Man Kay Law,et al.A System-on-Chip EPC Gen-2 Passive UHF RFID Tag With Embedded Temperature Sensor[J].IEEE Journal of Solid-State Circuits,2010,45(11):2404-2420.

[20] Man Kay Law,Amine Bermak,Howard C Luong,et al.A Sub-μW Embedded CMOS Temperature Sensor for RFID Food Monitoring Application[J].IEEE Journal of Solid-State Circuits,2010,45(6):1246-1255.

[21] Zhou Shenghua,Wu Nanjian.A Novel Ultra Low Power Temperature Sensor for UHF RFID Tag Chip[C]//IEEE Asian Solid-State Circuits Conference,Nov.12-14,Jeju,2007,464-467.

[22] Zhang Qi,Wu Nanjian,Zhou Shenghua,et al.A Novel RFID Tag Chip with Temperature Sensor in Standard CMOS Proces[J].IEEE International Symposium on Circiuts and Systems,May 30-Jun.2,Paris,2010,1109-1112.

[23]李蕾,谢生,黄晓综.应用于无源RFID标签的CMOS温度传感器[J].传感技术学报,2010,23(8):1099-1101.

[24]张欢,毛陆虹,王倩,等.集成于无源UHF RFID标签的新结构CMOS 温度传感器[J].传感技术学报,2011,24(11):1526-1531.