电站定速锅炉给水泵节能降耗的简捷途径

2012-04-20上海上电电力工程有限公司

上海上电电力工程有限公司 章 健

1 设备概况

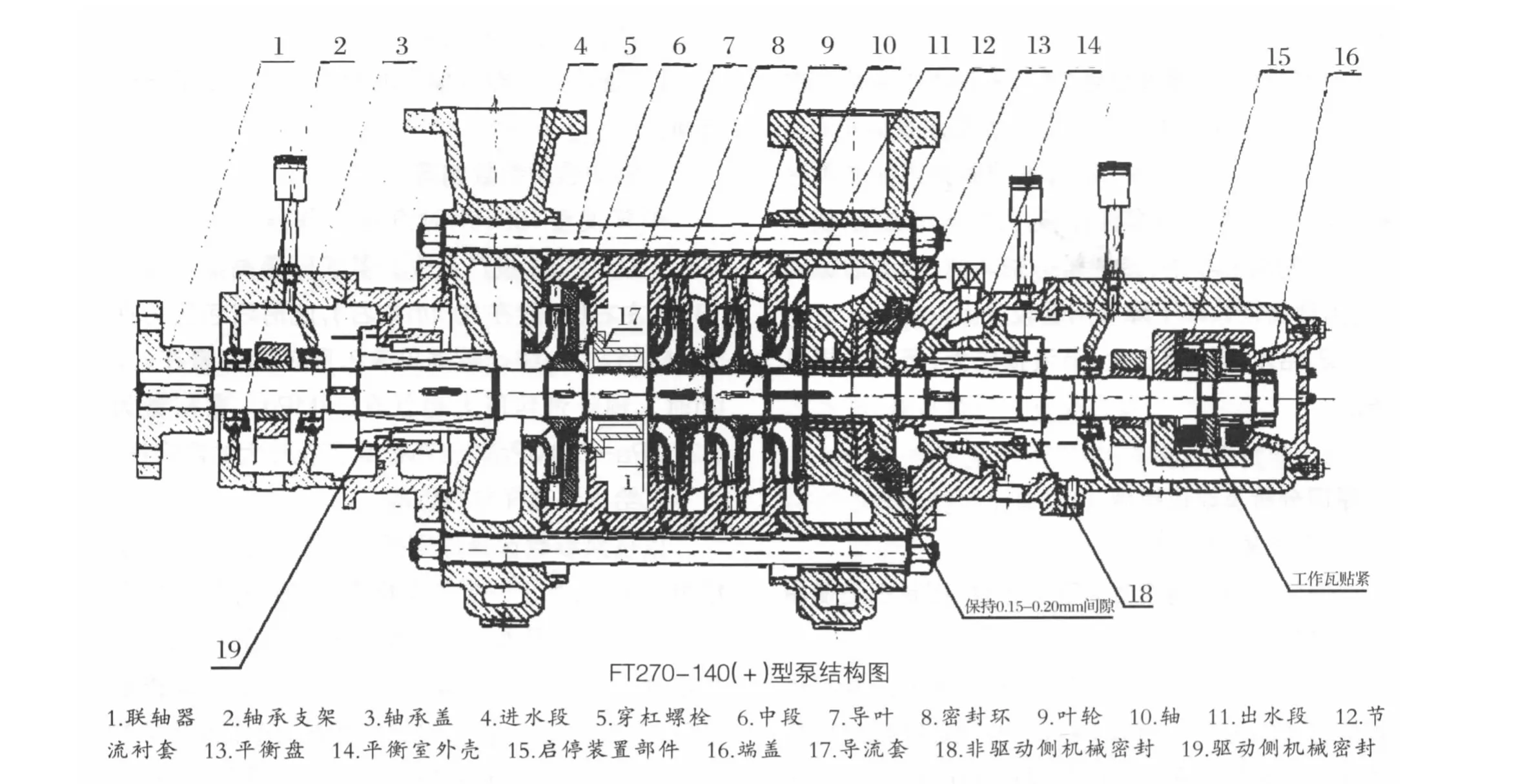

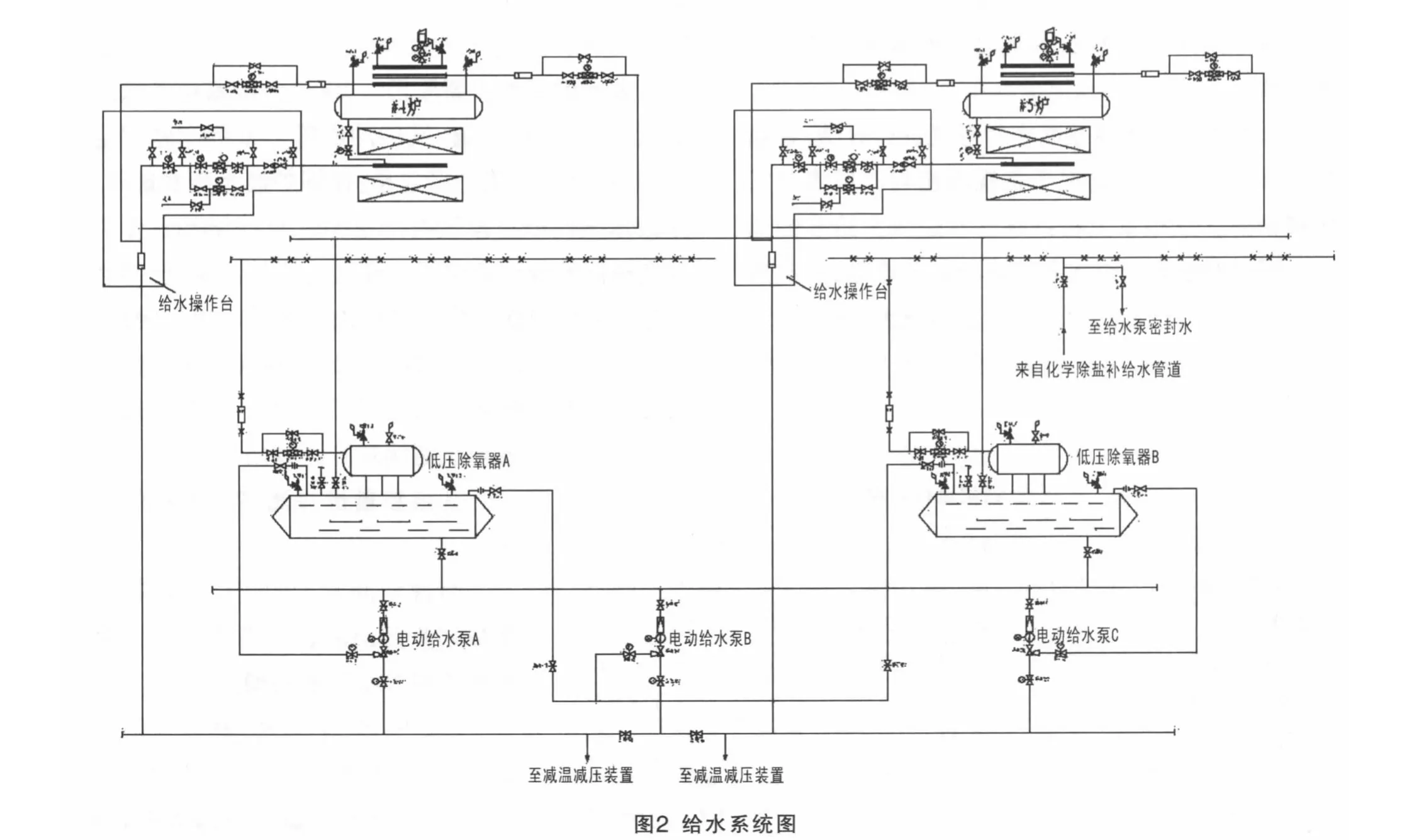

该热电厂共装有2台燃煤汽包炉,共配置3台FT270-140(5)型电动给水泵,技术参数见表(1),给水泵结构图见图1,母管制给水系统,两用一备,给水系统见图2。主蒸汽通过减温减压站向化工区供汽,另作为某燃煤电站2×1000MW机组应急备用辅助汽源,投产后存在着电耗高及汽水品质差等问题。

表1 FT270-140(5)型电动给水泵技术参数

图1 给水泵结构图

2 存在问题

1)泵轴封是螺旋密封结构,密封水由除盐水供给,注入后部分进入泵内,给水氧溶量达450~500ppb以上(标准:≤15ppb),导致蒸汽品质不合格,长期使用易造成爆管停炉。另由于水温低,使泵转子两侧局部收缩,造成暂态轴弯曲,启动后振动大,内部磨损效率下降等问题较突出。

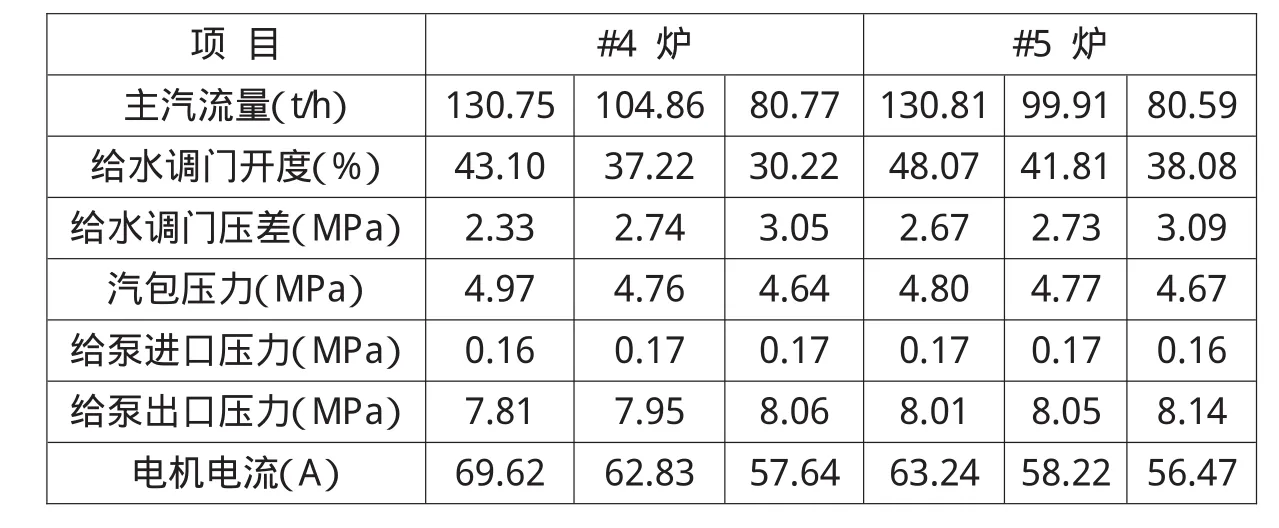

2)给水调门差压大,节流损失大,运行数据见表2。

3 原因分析及改进措施

1)改善供汽品质

原先泵的轴端密封为螺旋密封,密封水是使用电厂里的除盐水。

螺旋密封的工作原理如下:在轴套的外圆以及螺旋衬套的内圆分别加工出反向的双头螺旋槽,并使螺旋衬套和轴套间的间隙保持在0.38~0.44 mm的范围内。运行过程中利用轴套旋转时产生的反向抽送力将泵体水封住,同时也使含有高溶解氧的除盐水进入给水而导致给水泵出口给水溶解氧大幅度提高。

本次改造对水泵端面密封形式进行改造,在结构不作较大变动的前提下将螺旋密封改成集成式机械密封,从根本上杜绝除盐水进入主给水的通道。同时对水泵密封水系统进行部分改动,提高蒸汽品质同时转子在启停时的碰磨状况大为改善。

通过改造,给水氧溶量≤10ppb,保证了蒸汽品质。

表2 锅炉运行数据

2)降低给水泵耗电量

(1)造成给水能耗偏高的原因大致有以下三个方面:

①锅炉选用参数偏高

炉蒸发量150t/h时汽包工作压力设定6.27MP a,从2008年投产至今,其实际最高蒸发量在131t/h左右(一般在100t/h左右),此时汽包压力在5.0MPa左右,统计数据见表2,即使蒸发量在150t/h时,预计汽包压力也就在5.3 MPa,富裕量为6.27MP a—5.0MP a=1.27MPa。存在较大的富裕量。

②给水泵选择参数偏高

以往泵参数选择原则是以所需最大流量和系统最大阻力,加上一定的富裕量作为依据的。以下参数的比较即可看出其问题所在:首先在设备参数选择上就存在富裕量。又在此基础上,扬程取15%,流量取10%,再另设给水差压,来作为选泵参数的依据。这就存在着安全余量层层叠加的现象。这里且不讨论计算阻力选择过大的阻力系数所引起的后果(设计院对阻力系数的选择基本上偏向保守,普遍较大。这也是目前火电厂的水,风,烟系统运行效率偏低的主要原因。)仅过大的富裕量造成的运行效率低,管道、阀门冲刷等一系列问题就足以说明问题。正确选择应是:在锅炉最大蒸发量时,主给水调门前后差压维持在0.6~0.8 MPa,作为安全差压来保证安全阀起座时的锅炉进水,已满足要求,且供热炉的供汽系统由数个受汽单元组成,容量庞大,即使一个或数个单元负荷突然失去也不会立刻引起过热器/汽包压力的急剧上升,这是与发电机组锅炉的区别所在。

③泵参量选择高带来电能的损失

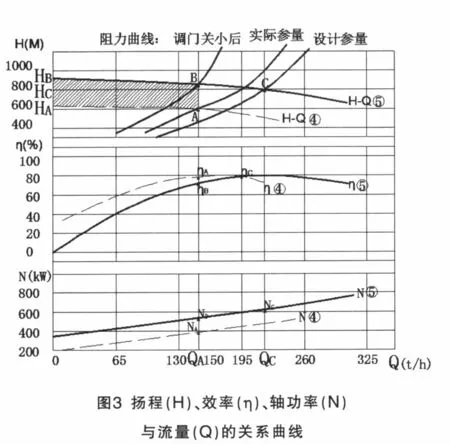

为说明问题,见图3所示,将各参数初步列出后就不难看出由于富裕量的偏大所带来的损失。

图3中:H-Q⑤ 指5级叶轮时性能;C点为选择参量点,Qc;Hc;ηc;Nc各为C点的(流量,扬程,效率,轴功率。

B点为节流后的工况点:QB;HB;ηB;NB分指B点对应的流量,扬程,效率及轴功率。

从图3可看出,为适应实际工况需要,调门开度从C点关至B点,也就是通过关小给水调整门,增加系统的阻力来实现。运行效率也由ηC降至ηB,调门前扬程约在820m左右,也就产生了节流损失.图3中阴影部分区域即是节流损失区。

(2)抽去第二级叶轮,采用4级叶轮泵的分析:

锅炉负荷130t/h时汽包压力为5.0MPa;给水流量为150t/h(其中20t/h为减温水流量);泵扬程为820m;除氧器水面至泵轴中心距离15m;给水调整门预留安全裕量暂考虑0.8MPa。

抽一级叶轮后,即图3中H-Q④所示的4级叶轮时性能:A点为经济工况点,QA;HA;ηA;NA为A点的流量,扬程,效率和轴功率,此时4级泵的扬程为820 m÷5×4=6 5 6m。

再加上除氧器标高15m的倒灌注压头,泵的出口压头可达 6.4MPa。即使锅炉在最大蒸发量时汽包压力约5.3MPa,调门差压也有1.1 MPa,超过预留的安全裕量(0.8MPa),泵完全能满足安全需要。特别要指出的是:锅炉的蒸发量是根据外部需求,是个动态的。如直接采用变频技术应是最理想的方案,但装置费用高,每k W约需600-800元。该电机为800kW,一次投入成本较高;另一方面,由于该泵原本选择参数较高,则将导致转速下降较多。殊不知过低的运行转速,将使泵效率下降。所以第一步对泵抽、削车叶轮来满足锅炉在最大蒸发量时对给水参数的要求,在此基础上再进行变频改造的方案较为合理。

4 采用4级叶轮后产生的效益:

对改造前后给水泵进行节能效果试验,以实际运行参数来验证节能效果。

实验结果:未改造时泵平均给水单耗为4.8kWh/t,改造后泵平均给水单耗下降至4.04kWh/t,给水电量单耗节省了0.76KWh/t,节电率为16%。

1)根据2011年3月4日 至2012年3月2日的统计:全年三台泵总共发生流量317054t,总共节约电量240961kWh。直接经济效益:240961kW.h×1.00元/k Wh=240961元(人民币)。

2)给水溶氧量降至≤10ppb,取得较好的结果,有效的降低了锅炉机组的运营成本,同时带来较好的社会效益。

5 结论

在设备的选型和运行中,适当地考虑安全因素和参数的富裕量是必要的,但过分地追求安全,将导致持久性的运行效率低下。过大的安全量是重要的节电因素,实际上只要严格执行运行制度,因地制宜从实际情况出发,对各类设备参数进行指标优化及改造,安全是可行可控的,能提高效率,减少运营成本,是事半功倍的事。在初步改造基础上获得效益将其再投入,增加变频装置,以满足锅炉在各负荷段对给水的要求,从而进一步提升节能效果。

[1]《泵怎样节能》马文智;水泵技术

[2]《现代泵理论与设计》关醒凡;中国宇航出版社