应用三元流技术实施循环水系统节能改造

2012-04-20中国石化上海石油化工股份有限公司杨胜宇车永军

中国石化上海石油化工股份有限公司 杨胜宇 车永军

1 项目背景

中国石化上海石油化工股份有限公司化工事业部(以下简称化工部)成立于1998年11月,位于金山区金一路700号,占地面积90余公顷。化工部主要以乙烯、丙烯为原料,生产乙二醇、环氧乙烷、聚乙烯醇、醋酸乙烯、丙烯腈、氰化钠、化学助剂等50余种产品。

化工部供1#乙二醇装置的冷却循环水系统改造前,其用水高峰期运行时,流量在11500m3/h左右,主要由P402、P404、P406、P407并联运行;低谷期:流量为9300m3/h,主要由P405、P406、P407并联运行。冷却循环水系统具体的运行方式根据生产系统的需求而定,系统的主要工艺指标是控制系统压力的稳定。

2 循环水系统高能耗和节能改造方法分析

2.1 影响水泵高能耗的主要因素

1)正常老化影响。化工部循环水泵已经运行近20年,过流部件的表面经过长期运行磨损冲刷,部件表面变得凹凸不平,从而降低了水泵的运行效率;

2)沿程阻力影响。系统管路配置等因素造成“流程阻力”而增加的能耗。如整个流程中的“沿程阻力”和集中在很短流程内的流体收缩,扩大和拐流等急剧变化的造成的能量损失;

3)阀门开度影响。水管出口阀门开度的大小,会直接影响水泵的耗能。如出口节流阀开度大(超过工况额定点),也会降低泵的运行效率。能耗会增高(若采用调节吸入阀,会使吸入压力降低,因而产生气蚀);

4)泵型落后:水泵本身的运行效率低;

5)偏离工况:水泵的额定性能参数与实际工况所需的性能参数有较大偏离。

2.2 水泵节能改造方法比较

水泵节能改造的方法很多,通常采用以下几种方法:

1)叶轮切削。纠正水泵的额定性能参数与实际工况所需要的性能的偏离现象,而采取叶轮切削,这是最简单的“治标”节能改进方法;

2)变频调速。采用对电机进行变频调速,这是“成本高,对电网有干扰”的节能方法;

3)更换为高效水泵。将以前运行效率较低的水泵,改为高效水泵。这种方法在一般情况下需要变动原有管路、电机和水泵安装基础,需要投入的成本较大;

4)三元流叶轮改造。保持原来水泵主体、管路和电机,根据水泵实际运行工况、性能等要求,更换“高效三元流叶轮”,这是“花费少,省钱多”的最佳节能方法。

化工部通过综合考虑和认真分析,最终决定对循环系统水泵采用“三元流叶轮改造技术”,在原水泵上进行改造,力求获得改造周期短、节能收益快的效果。

3 三元流技术节能原理

三元流叶轮改造技术是依据三维叶轮设计理论、国际先进的流体动力学技术(CFD)。“江苏大学流体机械工程技术研究中心”引进世界先进的流体动力学分析软件FLUENT、CFX-TASCflow等,通过对水泵内部流动性能优化、预测技术进行研究,同时还配备了相应的硬件,18CPU Linux操作系统并行机群以及美国的SGI Octance V10图形工作站,结合多年在循环水泵系统节能改造的经验,并通过生命周期成本分析(LCC),提供最佳叶轮改造方案,实现系统改造投资的最小化,最低的运行成本和最佳的节能效果。

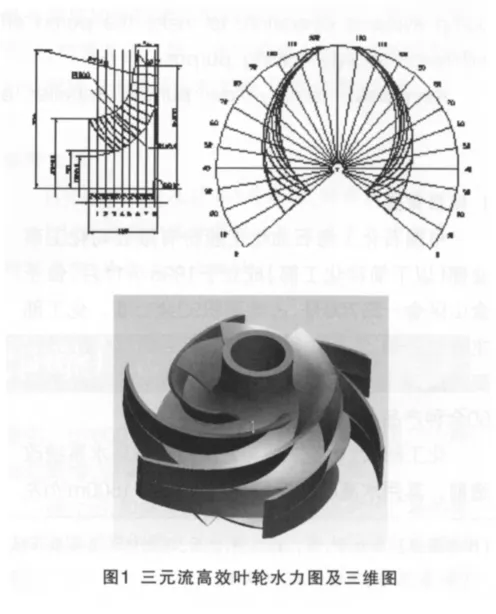

叶轮机械三元流动理论,是把叶轮内部的三元立体空间无限地分割,通过对叶轮流道内各工作点的分析,建立起完整、真实的叶轮内流体流动的数学模型。依据三元流动理论设计出来的叶片形状为不规则曲面形状,叶轮叶片的结构可适应流体的真实流态,能够控制叶轮内部全部流体质点的速度分布。因此,应用三元流动理论设计的水泵,运行效率得以显著提高。

化工部本次循环水泵改造,就是通过与节能技术服务公司合作,采用了“江苏大学流体机械工程技术研究中心”三元流技术的叶轮改造方案。根据现场系统管路及泵的安装布置,对系统中泵的实际运行参数进一步核算,实施最有效而简捷,又不影响系统现场运行的实施方案,就是在原泵主体、系统管路、电机等不作改动的前提下,对系统中的七台泵叶轮均进行水力改进,利用先进的CFD流体设计软件,及三元流叶轮设计方法,重新设计高效三元流叶轮(见图1),使泵的运行效率大幅度提高,从而降低系统运行能耗。

4 项目主要改造内容

化工部循环水泵三元流节能改造项目,自2010年3月15~20日,先对1#循环水泵房的(P-401)水泵进行改造、测试,获得满意效果后,于2010年10月对其余6台进行改造,至2010年12月全部完成改造安装。主要改造内容为:

1)对1#乙二醇装置循环水系统现有的水泵(共7台、3个型号)的运行情况进行效率评估,并对泵腔体的实际尺寸进行测绘(测绘3台泵);

2)利用先进的流体设计CFD软件及三元流叶轮设计方法,重新设计高效的三元流叶轮;根据设计结果,制造水泵的三元流叶轮;

3)调换现有循环水泵的普通叶轮为三元流叶轮(共7台)。

5 项目改造前后水泵运行用电情况

5.1 按照水泵电机额定功率来计算节电量

1)项目改造前用电情况:

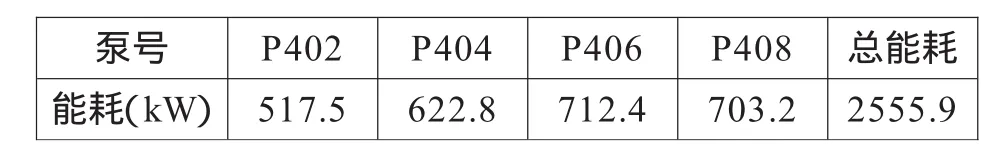

根据流量和扬程对应关系对每台泵对应的流量和运行效率做了评估,高峰期和低谷期电耗统计如表1、表2。

表1 高峰期电耗统计

表2 低谷期电耗统计

按照高峰期年运行4800h,低谷期年运行3600h分析。

改造前系统年电耗为:

2555.9 KW×4800h+2017KW×3600h=1952.952(万kWh/a)

2)项目改造后用电情况:

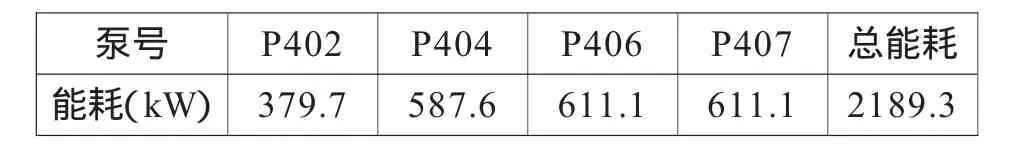

对1#乙二醇装置循环水系统水泵改造后运行工况与改造前相同,根据流量和扬程对应关系对每台泵对应的流量和运行效率做了评估,高峰期和低谷期能耗统计如表3、表4。

表3 改造后高峰期能耗统计

表4 改造后低谷期能耗统计

同样按照高峰期年运行4800h,低谷期年运行3600h分析,改造后循环水系统年电耗为:

2189.3 KW×4800h+1754.4KW×3600h=1682.448万kWh/a

3)项目改造后节电量计算:

年节电量=改造前能耗-改造后能耗

=1952.952-1682.448=270.504万kWh/a

节电率=年节电量/改造前能耗×100%

=270.504/1952.952×100%=13.85%

5.2 按照水泵实际电耗计算节电量

1)2010年12月与2009年12月比较:

因2009年12月初装置有停车检修,泵房是从2009年12月5日开始运行的,故12月份对比的有效时间为27天。运行状况是:7台泵开4台备3台。4台累计运行时间为2496h,用电量为140.67万kWh。

2010年12月份,对比相同的27天。运行状况是:7台泵开4台备3台。4台累计运行时间为2496h,用电量为120.87万kWh。

节约电量节约19.8万kWh,节电率为14.08%;

2)2011年1月与2010年1月比较:

2010年1月,全月对比时间为31天,运行状况是:7台泵开4台备3台。4台累计运行时间为2976h,用电量为168.70万kWh;

2011年1月,全月对比时间为31天,运行状况是:7台泵开4台备3台。4台累计运行时间为2976h,用电量为145.51万kWh。

节约电量23.20万kWh,节电率为13.75%。

3)2011年2月与2010年2月比较:

2010年2月,全月对比时间为28天,运行状况是:7台泵开4台备3台。4台累计运行时间为2688h,用电量为152.24万kWh;

2011年2月,全月对比时间为28天,运行状况是:7台泵开4台备3台。4台累计运行时间为2688h,用电量为133.44万kWh。

节约电量18.80万度,节电率为12.36%。

改造前7台泵开4台备3台每月平均用电量为153.87万度,改造后7台泵开4台备3台平均每月用电量为133.27万度,平均每月节约用电20.60万kWh,节电率为13.4%。

5.3 经济、社会效益计算

化工部1#乙二醇装置循环水系统改造后,按照每月节电量20.6万kWh来计算,每年实际节约用电为:

20.6 万KWh/月×12月=247.2万kWh/a

1)经济效益计算

按照目前电费价格0.71元/kWh计算,化工部1#乙二醇装置循环水系统改造后,年节电247.2万kWh,可降低运行成本175.5万元/a。

2)社会效益计算

根据专家计算口径,每节约综合能耗1t标准煤,将减少二氧化碳排放2.46t。按化工部循环水系统改造后年实际节约用电为247.2万kWh折合标准煤(按当量值计算)为303.8t,相当于减少二氧化碳排放747.4t。

6 结论

化工部通过1#乙二醇装置循环水系统进行三元流节能技术改造后,获得的经济效益、社会效益明显,三元流节能技术近年来已在石化系统得到了广泛应用,取得了良好的效果,值得在循环水场系统推广应用。