大口径直缝钢管用预焊机环型架改造及分析

2012-04-19盛雪丽

盛雪丽

安徽江淮银联重型工程机械有限公司,安徽合肥 230051

随着国民经济的高速发展,许多钢结构建筑、石油天然气输送等,都大量采用大口径钢管。特别是西气东输工程为标志的天然气管网建设,对油气管的需求量达到了高峰。由于需求量的增加,大大促进我国焊管企业大规模的装备技术改造,推动了我国管线钢和焊接钢管生产技术的发展,西气东输国产化大口径钢管质量已达到国际先进水平,我国大口径钢管的生产能力、制造技术和装备水平都得到很大的提高。

大口径钢管的制造工艺主要有JCOE、UOE和螺旋管等,本文主要以JCOE生产线上的预焊机作为改造项目,预焊机作为整条制管线上的重要设备,其使用性能好坏直接影响着后续加工工艺的难易程度和最终成品钢管的质量。预焊机就是把成形后具有一定开口的钢管对拼,一般分为合缝和预焊两部分,但是两部分又是同时进行的。其工作原理:由于成型机对钢板的边缘不能加工出弧度,所以下好尺寸的钢板必须由预弯机将钢板的边缘压制成和整根钢管具有相同的曲率半径。然后再由成型机调整好下开口模具(根据钢管的直径不同,调整不同的开口距离)经过多次压制,形成具有一定开口的半成品钢管,钢管开口向上进入预焊机前部的输送辊道,在进行合缝前先由安装在预焊机入口导向装置上的干燥装置对开口钢管的焊口进行加热干燥,为保障后续的焊接质量。同时通过入口导向装置和输送装置将钢管缓慢地输送到预焊机的工作区域。接着由预焊机上的压辊对开口钢管进行压力合缝,在合缝的同时进行预焊,全过程属于自动化操作。

JCOE生产管线用预焊机环型架上安装有主压辊装置,另外还有两组45°向下的侧压辊机构,在每组的侧压辊下都有一组下支撑辊,这两组支撑辊和三组压辊组成辊笼。根据钢管的规格不同,通过传动装置调整支撑辊的开口距离,以适应钢管的外径弧度。钢管进入预焊机后,通过侧压辊和上压辊装置对钢管进行持续夹持压紧,使开口钢管压紧到预焊所需的特定几何形状,接着再由预焊机上的焊接装置进行自动焊接。但是在钢管进入焊接前必须对合缝后的钢管进行周长测量,看是否符合钢管的几何尺寸要求。在合缝时环型架的结构形式对合缝的质量、效率都起到很大的影响。

现国内大多数的制管企业都用国产钢管预焊机,根据制造钢管需要选用的设备型号也不同,以下对JCOE生产线用预焊机,规格为¢400/1420×12500型的钢管预焊机环型架进行改造及分析。改造前环型架的油缸组合不能很好的实现自动预焊,因为钢管的错边量不易控制,采用现有的压辊调节达不到技术要求。当要调整时需要工人在钢管开口高出的地方垫上钢板,在主压头下压的时候保证开口高度平齐,这样需要随时调整,不能实现连续合缝。因此,要想实现连续预焊也是不可能的。只有在合缝的同时,调整好钢管的错边量由焊接工人蹲在钢管上(由于钢管的直径较大,且钢管开口在上方工人高度不够无法进行焊接)进行用点焊,钢管通常有12m长,如果整根钢管都由蹲在钢管上的工人焊接,侧在该工序效率太低严重影响后续的生产。为了解决此问题,将点焊后的钢管再由几个工人共同预焊。虽然效率有所提高,但是在生产任务较紧的情况下,依然满足不了后续生产的要求。针对不同直径的钢管还要人工调节下支撑辊的开口,同时工人所处的工作环境较差且浪费人力,另外侧压辊对钢管产生的压痕比较明显,很难解决。这些问题的存在,经过多方面分析最后总结的主要原因是环型架部分的结构设计不太合理。

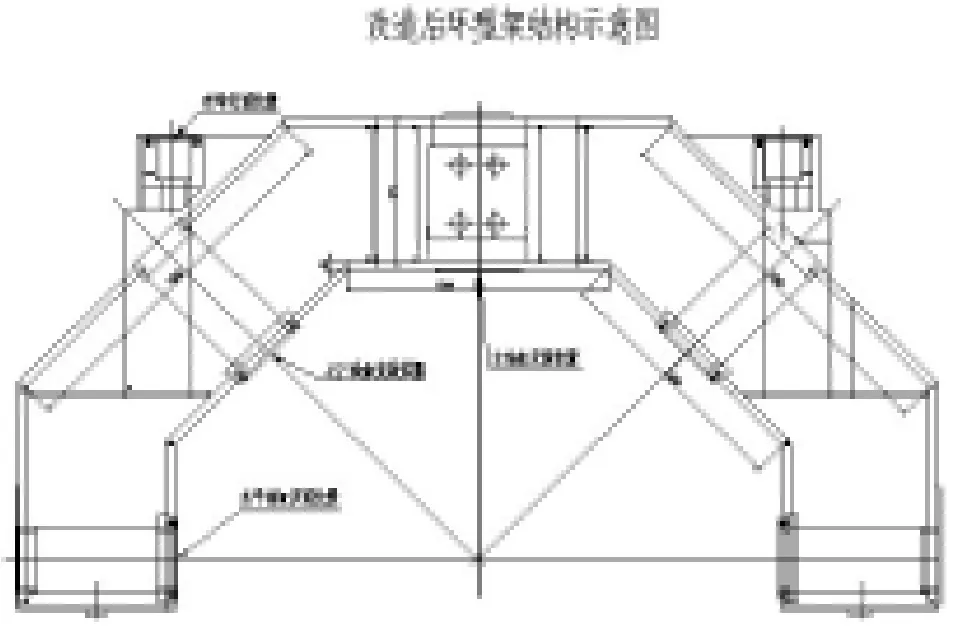

经过慎重考虑并且由技术人员在电脑上多次模拟,最后决定在¢400/1420×12500环型架的基础上进行重新设计,设备的其他结构部分基本上保持不变,主要连接尺寸保持原样,从而减少了安装的难度,成本也得到很大的控制。设计后的环型架结构如图所示:

新设计的环型架比原用环型架增加两组水平放置油缸,压力吨位和原45°油缸吨位相同。这样就由原先的5个油缸增加到了9个,并把对合缝时作用较小,而主要作用是为自动预焊提供平稳的焊接环境的原主压辊油缸由200t变为100t。在工作时合缝力主要靠水平的4个油缸产生。钢管的支点在最下方,水平油缸力臂最大,产生的合缝力矩也大,同时水平油缸还可防止钢管转动,为钢管的自动预焊提供了有利条件。另外保留的4个45°油缸,它除了产生一定合缝力外,还可以调整钢管的错边量。其次改变了提升丝母的安装位置,从而减少了丝杠的长度,合理分配了合缝时产生的压力,减少了压盖的损坏。另外还将主压辊和安装梁尺寸变小。同时对下支撑辊也进行了同步设计。

在重新设计的环型架中,所有压辊的轮廓线都由原来的圆弧辊改为现用的直线辊,在以前的操作中由于工人对环型架和下支撑辊的位置调节不当,圆弧辊凸出部分和钢管接触产生的钢管压痕,很难避免。从新设计的压辊基本上解决了压痕问题,现用直线辊无论辊道怎么调节都是线接触不存在棱角对钢管产生压痕。另外为了配合环型架的改造,下支撑辊结构由原来的45°变为与进口处输送辊角度一致的30°,钢管可以平稳的进入预焊机工作区,保证了自动预焊的工作条件,减少了钢管的错边量,同时也无需在改变钢管规格时,费时费力的调整下支辊开口。

丝杠结构改变的具体技术方案是:以前合缝时压辊产生的合缝力主要作用在丝母的压盖上(压盖主要靠8只M20的螺钉与环型架连接),压盖和螺栓容易损坏,作用力的分配上存在问题,应将整个的作用力分解在环型架上更为科学些。现在把丝母安装位置旋转180°,放在侧压辊的上方,改变丝母的安装位置后,合缝时的力量主要作用在丝母上,通过丝母传到环型架上。

这样使丝母上的压盖受力情况得以改变,压盖不易损坏,结构更为合理。丝杠也由原来的3.5m变为2.98m,节省了材料,降低了成本。将丝母安装在上方,还解决了由于增加水平油缸原丝母座碍事等问题。

事实证明新环型架的使用,使预焊机实现了自动预焊,把以前需要4个人同时焊接完成的工作,变成现在只需要一个操作人员即可。

生产效率得到提高,焊接质量有了保证,钢管表面压痕现象基本消除。同时减少了后续修补和打磨的工作量。预焊机环型架的改造,仅仅在这一道工序中就能为企业带来可观的经济效益。

[1]理论力学[M].高等教育出版社,2002,8.

[2]GYH-40/1420×1250预焊机(天水锻压).使用说明书.

[3]机械设计手册[M].化工机械出版社.