TQLZa型震动清理筛的技术改造

2012-04-13王希亮孙振涛

王希亮 崔 凯 孙振涛

(利津县粮食储备库 山东 利津 257400)

TQLZa型震动清理筛的技术改造

王希亮 崔 凯 孙振涛

(利津县粮食储备库 山东 利津 257400)

TQLZa型震动清理筛进料口设计存在缺陷,筛层使用率低,影响入库进度。经过技术改造,问题得到彻底解决。

清理筛;进料口;改造

0 前言

利津县粮食储备库于2002年建库时招标采购TQLZa型震动清理筛两台,都是河北省某粮机厂制造。最佳粮食清理流量每小时30吨。近两年,随着大流量卸粮输送设备的添置作为卸粮机组中间环节的清理设备,每小时30吨的清理流量已成为卸粮机组中的瓶颈,制约着其他配套输送设备都不能按最佳工况运行。不但增加粮食入库电耗,同时也影响了粮食入库进度。为了进一步节约能源,降低入库用电率,减少其他配套输送设备的磨损,进行技术改造势在必行。

1 技改目标

每小时清理粮食最佳工况由30吨提高到60吨。

2 分析论证

经认真研究,分析影响粮食清理数量的主要原因有以下两个方面:

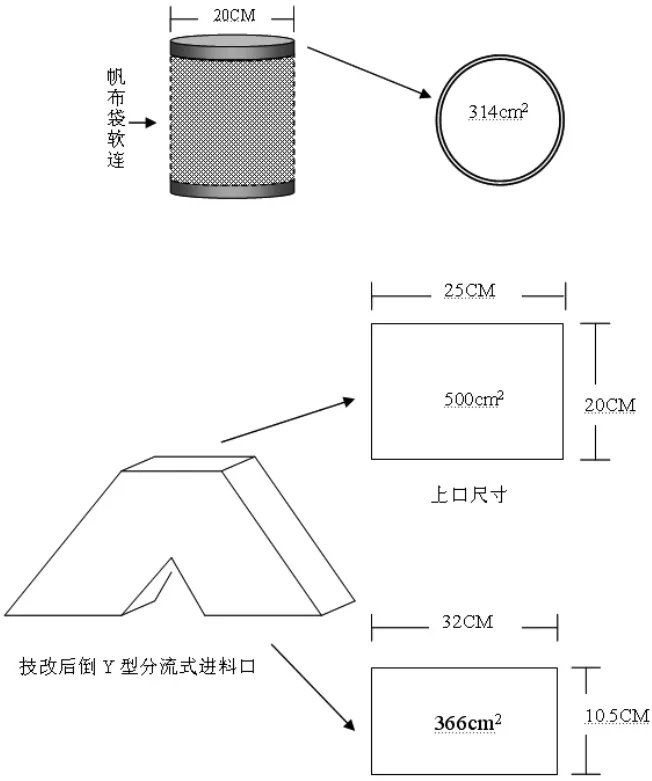

2.1 清理筛进料口的尺寸及结构。现清理筛进料口为圆筒型帆布软连接,最佳运行工况每小时清理粮食30吨。新购置的配套卸粮输送设备机最佳运行工况每小时输送粮食60吨,是清理筛的2倍。也就是说:清理筛的粮食清理流量与其配套的输送设备不匹配。只要输送设备按最佳工况运行,粮食就会在清理筛进料口圆筒型帆布内及下口处堆积,造成沸筛。改变现状一是增加进料口尺寸;二是改变进料口的结构。

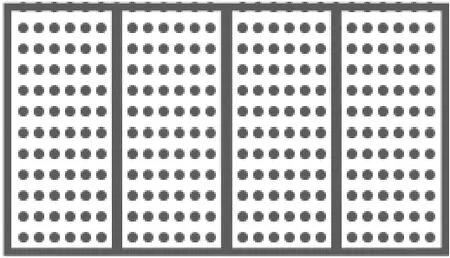

2.2 粮食在筛层的运动情况。经对清理筛筛层粮食流动磨擦痕迹的认真观察,发现整个筛层只有中间部分有粮食的流动摩损痕迹,大约占筛层面积的二分之一多一点。也就是说粮食自进料口落到筛层后只沿着筛层的中间部分向下流动到不了筛层的左右两侧。经分析主要有以下原因:一是进料口的设计问题。现清理筛进料口为单口直筒形设计,粮食经进料口落下后直接堆积到筛层中间,然后靠清理筛的震动向左右散落。因为筛层为斜面设计粮食到筛层后像水流一样沿最近的距离,直接向下流动。到不了筛层的左右两侧。也就影响了粮食的清理质量和数量;二是固定筛层的顺向方木龙骨,高度约3.5厘米,突起在筛层表面上,也阻碍了粮食像左右的散落。

3 技改方案

根据以上分析,制定了以下实施方案。

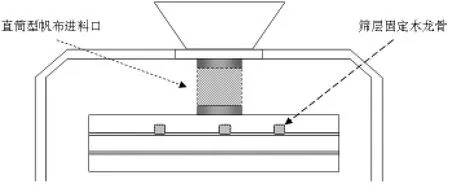

3.1 进料口改造。根据筛层未磨损的面积计算出新增加进料口的面积,提高粮食的通过量。同时把直筒型进料口改为倒Y分流型,在增加粮食流量的情况下改变粮食在筛层的落点使粮食均匀的散落到整个筛层上。(见下图)

3.2 上筛层的改造。把筛面上阻碍粮食左右散落的顺向固定筛层的木龙骨改为暗藏式铁片固定。(见下图)

技改前筛层固定木龙骨分布图

技改后筛层固定木龙骨分布图

3.3 出料口改造。按进料口尺寸比增大出料口尺寸。(见下图)

震动清理筛尾部出料口立体图

3.4 技改前后清理筛进料口及筛层木龙骨变化情况图

震动清理筛技改前

震动清理筛技改后

4 技改效果

从清理筛技改后的使用效果来看,清理筛在各种负荷下运行平稳,清理质量优良,与卸粮输送机等整套卸粮输送设备(包括:4千瓦时卸粮机一台、4千瓦时12米输送机一台、6千瓦时清理筛一台、4千瓦时15米输送机一台、11千瓦时22米装仓机一台,共计:29千瓦时)非常匹配。同等电耗下,每小时清理粮食数量由30吨提高到60吨。吨/粮入库电能耗由0.96千瓦时下降到0.48千瓦时。此次技改的成功不但为企业节省了重新购置大流量清理筛的费用,同时也全达到了节能降耗的技改目标。

王静]