微动接触应力影响因素研究

2012-03-30杨茂胜毕玉泉

杨茂胜,毕玉泉

(海军航空工程学院 青岛分院,山东 青岛 266041)

微动疲劳是指互相接触的构件,由于微动损伤在接触表面上萌生裂纹,在构件所承受的外载荷作用下裂纹扩展并导致构件断裂。它普遍存在于航空航天、机械、桥梁工程等领域的紧密配合件之中,已成为大量关键零部件的主要祸患之一[1]。接触区域的应力状态是疲劳裂纹萌生和扩展的主要控制因素,因此研究微动疲劳的首要问题是对构件进行正应力分布分析。

微动疲劳损伤在力学上属于接触问题,对于少数形状规则的构件,可按弹性或弹塑性理论建立积分方程求解析解,但对大多数的构件,通常采用有限元的方法来求解。如Giannakopoulos[2]对微动接触疲劳区进行了三维弹塑性有限元分析,建立了相应的计算模型,研究了界面摩擦和外部拉压载荷对应力分布的显著影响,真实模拟了部分滑移条件下在接触区表面和亚表面的应力位移场;Massingham[3]研究了圆柱面接触条件下变幅加载对微动疲劳应力分布的影响;刘军等[4]以方足微动桥/试样接触几何条件为研究对象,应用ANSYS有限元分析软件对其接触面上的应力分布进行弹性有限元分析,研究了接触状态和应力分布随循环载荷的变化情况;赵华、周仲荣等[5—8]利用有限元法,分析了半圆柱与平板间径向微动接触区和切向微动接触区内的应力分布,并提出了虚拟接触载荷法。

上述研究大多数都是在一定简化或者假设条件下进行的理论分析,计算精度不是很高。针对以上分析中存在的不足,笔者利用ABAQUS软件对圆柱/平面接触微动疲劳结构进行有限元建模,研究了压头半径、接触压力P和Q/(fP)(其中,Q是切向应力,f是摩擦系数)对SIF接触表面应力分布规律的影响。

1 计算模型与方法

1.1 结构模型

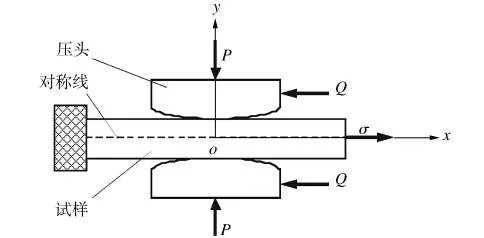

图1为圆柱/平面接触微动疲劳结构示意,试样一端固定,一端受循环轴向应力σ作用,应力比R=0.06,接触压力P确保压头与试样之间的接触,切向应力Q使得试样与压头之间保持一定的相对移动。试样和压头结构如图2所示,材料均为LY12CZ铝合金,其弹性模量为68GPa,泊松比为0.33。试样中间部分长120mm,宽10mm,厚4mm;压头长10mm,宽10mm,高12mm。

1.2 有限元模型

图1 微动疲劳结构示意Fig.1 Schematic of fretting fatiguemodel

图2 微动疲劳试样及压头Fig.2 Fretting fatigue specimen and pad

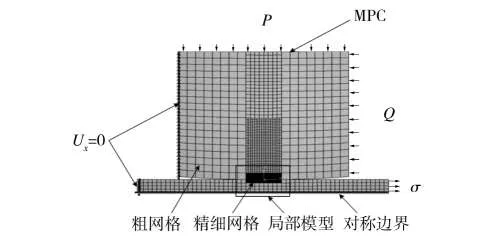

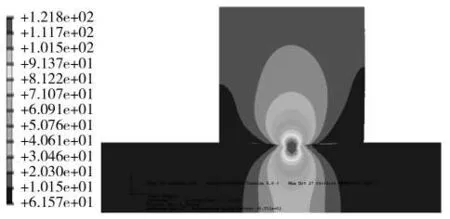

根据对称性,取整个结构的一半进行分析,由于压头和试样都处于平面应变状态,为简化计算,选择二维模型建模。试样底端在y方向的位移为0,试样左端和压头左端在x方向的位移为0,为了保证压头顶端各节点的位移相同,在该面上施加了多点约束(MPC)。模型采用四节点平面应变单元[9—10],接触区网格单元大小有2种,分别为中等尺寸24μm×24 μm和精细尺寸12μm×12μm。分析模型选用ABAQUSStandard,压头底面作为接触主面,试样上表面为从面,摩擦系数为0.5。整个分析设3个分析步,第1步在压头上施加接触压力P=960N;第2步在试样一端施加最大轴向拉应力σ=110MPa,同时在压头上施加最大剪应力Q=32MPa;第3步在试样一端施加最小轴向拉应力σ=6.6MPa,同时在压头上施加最小剪应力Q=-32MPa。最终得到的有限元模型及网格划分如图3所示。图4为第1步结束时的应力云纹图,可以看到最大应力出现在接触表面的中心处。

1.3 模型的验证

图3 有限元模型Fig.3 Finiteelementmodel

图4 应力云纹图Fig.4 Stress contours

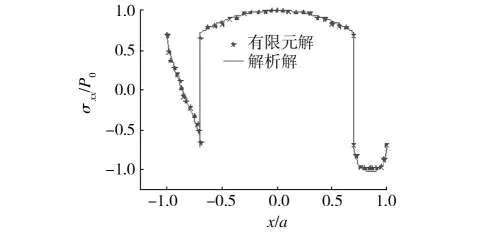

为了验证模型,图5和图6列出了接触区表面拉应力和剪应力分布,其试验条件为:外加循环应力σ= 195MPa,应力比R=0.06,压头半径r=180mm,接触压力P=960N,Q/(fP)=0.5,摩擦系数f=0.5。表1列出了静止接触状态下的接触半宽a、粘着区半宽b、最大正应力以及外加交变应力引起的偏心距e。可以看到,有限元解与解析解[11]非常接近,误差在5%以内,充分说明了文中所建模型的合理性、有效性。

图5 剪应力解析解与有限元解的对比Fig.5 Comparison ofanalytical resolution and finite element resolution of tangentialstress

2 影响因素研究

图6 表面拉应力解析解与有限元解的对比Fig.6 Comparison of analytical resolution and finite element resolution ofpullstress

表1 解析解与有限元解的参数对比Table 1 Comparison of parameter of analytical solution and finite elementsolution

微动疲劳过程的影响因素颇多,笔者选择了其中影响较大的3个:压头半径、接触压力、参数Q/(fP)。利用上述有限元分析方法,讨论了其对接触表面应力分布的影响。

2.1 压头半径对接触区应力分布的影响

为了考察压头半径对接触状态和表面应力分布的影响,假定P=960 N,σ=210MPa,Q/(fP)=0.5,计算了压头半径r分别为110,145,180mm时接触面的应力分布,以讨论接触区域应力随压头半径的变化情况。

计算结果见表2,可以看到随着压头半径的增加,接触区域不断增大,粘着区和滑移区也相应地不断增加,但粘着区增加的幅度比滑移区大。这说明随着压头半径的增加,接触面积也在增加,粘着区逐渐向滑移区靠近。

如图7所示,压头半径对正应力p(x)的影响非常大,随着压头半径的增加,最大正应力逐渐减小,但下降的幅度随压头半径的增加而变得越来越平缓。拉应力σxx在粘着区随压头半径的增加而降低的变化趋势比较明显,而剪应力q(x)在粘着区随压头半径的降低而成比例地增加(如图8,9所示)。拉应力及剪应力在粘/滑交界处都存在突变,说明扩展性裂纹易于在这一区域萌生,且随着压头半径的增加,接触区域逐渐向外扩张,说明裂纹萌生的位置逐渐远离接触中心向两端移动。

表2 压头半径对粘着区及滑移区大小的影响Table 2 Effectofpad radiuson stick region and slip region mm

图7 正应力随压头半径的变化Fig.7 Normalstresschangewith pad radius

图8 表面拉应力随压头半径的变化Fig.8 Pullstresschangewith pad radius

图9 剪应力随压头半径的变化Fig.9 Shear stress changewith pad radius

2.2 接触压力对接触区应力分布的影响

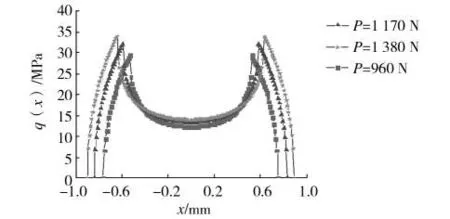

为了研究接触压力对接触状态和表面应力分布的影响,假定σ=210MPa,Q/(fP)=0.5,压头半径r= 180mm,计算了接触压力P分别为960,1 170,1 380 N时接触面的应力分布,以讨论接触区域应力随接触压力的变化情况。

计算结果见表3,与压头半径的影响相似,随着接触压力的增加,接触区域不断增大,粘着区和滑移区也相应地不断增加,且粘着区增加的幅度比滑移区大。这说明随着接触载荷的增加,摩擦力和弹性变形都在增加,粘着区占整个接触区的比重也在增加。

表3 接触压力对粘着区及滑移区大小的影响Table3 Effectof contact load on stick region and slip region

如图10所示,在整个接触区域正应力随接触压力的增加而成比例地增加。剪应力在粘着区的变化不如在滑移区有规律,而拉应力在粘着区成比例地增加(如图11,12所示)。拉应力及剪应力在粘/滑交界处都存在突变,说明微动疲劳裂纹易于在此处萌生,且随着接触压力的增加,接触区域不断增大,说明微裂纹萌生的位置逐渐向试件的外端移动。

图10 正应力随接触压力的变化Fig.10 Normalstresschangewith contact load

2.3 Q/(fP)对接触区应力分布的影响

图11 表面拉应力随接触压力的变化Fig.11 Pullstresschangewith contact load

图12 剪应力随接触压力的变化Fig.12 Shear stress changewith contact load

为了研究参数Q/(fP)对接触状态和表面应力分布的影响,假定σ=210MPa,P=960 N,压头半径r= 180mm,计算了参数Q/(fP)分别为0.4,0.5,0.6时接触面的应力分布,以讨论接触区域应力随参数Q/(fP)的变化情况。

计算结果见表4,可以看到随着参数Q/(fP)的增加,接触区域始终不变,大小为1.52mm;粘着区不断减小,由1.26mm减小到0.84mm;滑动区不断增大,由0.26mm增大到0.68mm。这说明在其它参数不变的情况下,参数Q/(fP)分别对粘着区和滑移区都有较大的影响,但对整个接触区的大小没有影响。

表4 参数Q/(fP)对粘着区及滑移区大小的影响Table 4 Effectof Q/(fP)on stick region and slip region

如图13,14所示,拉应力及剪应力曲线的形状基本相同,且拉应力及剪应力在粘/滑交界处都存在突变,这正是微动裂纹易于在此处形成的原因所在。只是随着参数Q/(fP)的增加,粘/滑交界处离接触中心的距离越来越近,说明微动裂纹形成的位置随参数Q/(fP)的增加而逐渐向接触中心靠近。另外,由计算可知正应力不随参数Q/(fP)的变化而变化,因此未画图以示区别。

图13 表面拉应力随Q/(fP)的变化Fig.13 Pullstress changewith Q/(fP)

图14 剪应力随Q/(fP)的变化Fig.14 Shear stress changewith Q/(fP)

3 结语

通过对微动疲劳结构的有限元分析,求得了接触区的应力分布,讨论了参数变化对接触表面应力分布规律的影响,得出如下结论。

1)整个接触区、粘着区和滑移区随压头半径、接触压力的增加而增加,且粘着区增加的幅度比滑移区的大。随着参数Q/(fP)的增加,接触区大小始终保持不变,而粘着区不断减小,滑动区不断增大。

2)最大正应力随压头半径的增加而降低,随接触压力的增加而成比例地增加,但在整个接触区,Q/(fP)参数变化对正应力没有影响。

3)表面拉应力在粘着区内随压头半径的增加而增加,随接触压力的增加而降低,而Q/(fP)参数变化对表面拉应力没有影响。

4)在整个接触区内剪应力随压头半径的增加而降低,在滑移区随接触压力的增加而增加,在粘着区其变化不明显。然而,剪应力在粘着区随Q/(fP)参数的增加成比例地增加,在滑移区剪应力曲线的形状基本不变。

[1]GOLDENPJ,BARTHA BB,GRANDTA F,etal.Measurement of the Fatigue Crack Propagation Threshold of Fretting Induced Cracks in Ti-6Al-4V[J].International Journalof Fatigue,2004,26(1):281—288.

[2]GIANNAKOUPOULOSAE,LINDLEY TC,SURESH S.Application of Fracture Mechanics in Fretting Fatigue Life Assessment[R].Fretting Fatigue Current Technology and PracticesSTP,2000.(余不详)

[3]MASSINGHAMM,IRVINGPE.The EffectofVariable A-mplitude Loading on Stress Distribution within a Cylindrical ContactSubjected to Fretting Fatigue[J].Tribology International,2006,39(5):1084—1091.

[4]刘军,刘道新,刘元镛,等.微动正应力的有限元分析[J].机械强度,2005,27(4):504—509.

[5] ZHAO H.The Virtual Contact Loading Method for Contact Problem ConsideringMaterialand Geometric Nonlinearities[J].Comput&Struct,1996,58(3):621—632.

[6]ZHAOH.Analysisof Load Distributionwithin Solid and H-ollow Roller Bearing[J].ASEMJTribology,1998,120(1):134—139.

[7] ZHAO H.Stress Concentration Factorswithin Bolt Bolt-nut Connectors under Elasto Elasto-plastic Deformation[J]. International Journalof Fatigue,1998,20(3):651—659.

[8]赵华,金雪岩,朱旻昊,等.微动正应力的数值分析[J].四川大学学报,2003,35(5):32—36

[9]LEIVAO.Effectof Shear Load on Freeting Fatigue Behavior of Ti-6Al-4V[D].Dayton:University ofDayton,2003.

[10]杨茂胜,陈跃良.微动疲劳结构应力强度因子有限元分析[J].航空学报,2010,31(10):1968—1973.

[11]ATTIA M Helmi.Prediction of Fretting Fatigue Behavior of Metals using a Fracture Mechanics Approach with Special Consideration to the ContactProblem[J].Journalof Tribology,2005,127(3):685—693.