1 036 MW超超临界机组海水脱硫系统取消旁路烟气挡板的实施经验

2012-03-28冯庭有彭文胜杨彪谷伟

冯庭有,彭文胜,杨彪,谷伟

(华能海门电厂,广东省汕头市515071)

0 引言

华能海门电厂一期工程建设4台1 036 MW超超临界燃煤机组,海水脱硫工程按照“一炉一塔”配置、100%烟气量处理、脱硫效率不低于92%的原则建设,这是迄今为止世界上最大的海水脱硫项目。

我国环保部2010年6月下发通知,要求火电企业逐步拆除已建脱硫设施的旁路烟道,对暂时保留旁路烟道的,必须实行铅封;要求所有新建机组不得设置脱硫旁路烟道。该通知要求脱硫系统必须与机组同步运行,并实现长期稳定运行[1]。海门电厂1、3号机组在大修时已经拆除了脱硫旁路挡板,2号机组计划在大修时拆除,4号机组在建设时直接取消。取消旁路烟道后,脱硫系统就只能随机组启停,脱硫系统的事故率高低直接影响机组的非计划停机次数,非计划停机所带来的经济损失是很大的。海门电厂通过不断优化系统、实施事故预控,确保在取消旁路挡板后脱硫系统依然能够满足机组长期安全运行的要求。

1 海水脱硫基本流程

华能海门电厂海水脱硫工艺主要由烟气系统、供排海水系统、海水恢复系统、电气控制系统等组成[2]。锅炉排出的原烟气经电除尘器除去大部分固体颗粒后,由引风机送入烟气换热/加热器(gas-gas heater,GGH)的热侧降温以提高吸收塔内的 SO2吸收效率,同时提高净烟气的温度以防止对烟囱的低温腐蚀。冷却后的原烟气从底部进入吸收塔,在吸收塔中与塔顶均匀喷洒的海水逆向充分接触混合,经过净化后的烟气,通过GGH升温后,经由烟囱排入大气。脱硫所需海水由3台海水升压泵(2台运行,1台备用)将来自虹吸井的海水升压后送入吸收塔,吸收了SO2的海水经过海水恢复系统后重新排回大海。

2 取消脱硫旁路挡板的影响

脱硫系统在作了取消烟气旁路及增压风机,增设海水升压泵,配置急冷水系统这些重要变更后,使脱硫系统与锅炉烟气系统成为串联系统,其运行的安全性、可靠性制约着锅炉的安全运行。取消旁路烟道后,为保证锅炉的安全性以及脱硫系统本身的安全性[3],系统运行方式、控制逻辑、关键控制参数等都会有很多变化,存在很多问题。

2.1 机组启动工况潜在的问题

取消旁路烟道后,机组启动时烟气脱硫(flue gas desulfurization,FGD)装置必须随锅炉点火而启动;点火初期煤粉的燃烬率较低,不可避免地会有少量碳颗粒(油)进入尾部烟道,电除尘的随机投入也成为必然。空预器及脱硝吹灰装置的连续投入,使低温烟气含水量大增,更增加了碳颗粒(油)对电除尘器及脱硫装置安全运行的影响。一方面油污积于电除尘极板(极线)以及GGH换热片上,增加了二次燃烧的可能性;另一方面,GGH及除雾器易发生堵塞,影响脱硫安全[4],而烟气含水量的增加,加大了后部烟道的防腐压力,进一步恶化了GGH运行工况。

2.2 吸收塔内无喷淋水问题

吸收塔的填料、除雾器等内件的最高耐温为80℃,所以在吸收塔内无海水喷淋而进塔烟气温度又高于极限温度时,将会使填料损坏,引发着火等恶性事故。

2.3 海水供应系统潜在问题

海水连续供应不仅是为了满足脱硫效率的需要,而且是保证吸收塔安全的必要条件。为了增加烟气和海水的接触面积,提高脱硫效率,吸收塔内布置了很多填料层,其材料不能承受高温烟气。如吸收塔失去海水供应,为了保护脱硫设备不被烧坏只能采取紧急停炉措施[5]。吸收塔失去海水供应的原因主要有:(1)海水升压泵全部故障跳闸;(2)海水升压泵入口滤网堵塞;(3)吸收塔入口二次滤网堵塞;(4)循环水系统出现事故,虹吸井内海水供应不足;(5)1台海水升压泵跳闸后出口蝶阀未能及时关闭。

2.4 GGH堵塞问题

GGH堵塞的原因主要有:(1)经过海水脱硫后的烟气湿度较大,而且烟气中的部分酸性气体凝结到GGH上形成黏性腐蚀物质,增加了GGH对烟尘的吸附性;(2)GGH的换热片排列比较紧密,烟气通流面积较小;(3)电除尘器故障等原因造成除尘效率降低;(4)锅炉燃烧不充分,烟气中粉尘浓度大幅增加; (5)GGH蒸汽吹灰和水冲洗不及时;(6)机组启动点火时,辅助燃油工况可能造成燃油未燃尽物含量过高,烟气中含有部分油污[6]。

GGH堵塞是海水脱硫系统中比较常见的事故,其对脱硫系统和机组运行带来的危害是很严重的。GGH堵塞带来的影响主要有:(1)由于取消了脱硫烟气旁路通道,GGH严重堵塞时如果不及时处理,就需要停炉处理,增加了非计划停机次数;(2)增加烟气流通阻力,引风机出力受到影响,厂用电率增加; (3)高负荷时,由于引风机出力受影响,导致锅炉送风量偏低,锅炉燃烧不充分,烟气粉尘浓度的增加进一步恶化了GGH堵塞的程度[7]。

2.5 吸收塔堵塞问题

为防止循环水系统沿程滋生贝类等生物,影响主机凝汽器、脱硫吸收塔等设备的安全,定期对循环水添加杀贝剂。所用的RW-930冷却水杀贝剂是一种非氧化性杀菌剂,对生物体没有刺激性。尤其是对过滤进食的软体动物(如贝类)、甲壳动物(如藤壶)、被膜动物等,这些生物在碰到RW-930冷却水杀贝剂时不会关闭外壳,仍会连续不断地吸收杀菌剂,过一定时间后才会被杀死,极易堵塞吸收塔。循环水添加杀贝剂造成脱硫吸收塔堵塞后使烟气压力迅速升高(3.8 kPa),严重危及脱硫系统甚至主机的安全运行。主要事故特征是:(1)同风量下,吸收塔填料前压力逐渐增加,吸收塔填料前、后差压逐渐增大;(2)同风量下,除雾器后压力逐渐降低,吸收塔、除雾器差压逐渐增大;(3)同风量下,脱硫烟气压力在堵塞瞬间迅速上升。

3 优化技术

3.1 机组启动工况

旁路取消前只需在无主燃料跳闸(main fuel trip,MFT)条件且吹扫完成后完成MFT复位即可启动机组。旁路取消后逻辑已经修改成以适应现在的脱硫系统随炉启动的要求,具体为以下条件:(1)炉膛吹扫完成或手动确认吹扫完成;(2)无MFT跳闸条件; (3)任一台海水升压泵已启动,GGH主(或辅)电机已启动,原烟气烟尘浓度低于200 mg/Nm3。

启机时应做到以下几点:(1)在启动风烟系统前完成GGH及单台海水升压泵的启动并保证海水升压泵有足够的备用,以避免MFT复位受影响以及保证机组启动初期的安全性。尽量在点火期间烧高挥发分、灰分低的煤。本厂采用等离子点火,对煤质的要求较高,若挥发分低、灰分高,将导致点火困难、消耗大量的燃油,影响电除尘器和脱硫系统安全运行,亦不利于节能[8]。(2)启动引风机前,应先投入电除尘器运行,并控制好相关参数,防止发生二次燃烧,减少烟气中携带的灰分。(3)加强初期GGH吹灰,保证海水升压泵运行正常,确保急冷水处于热备用。

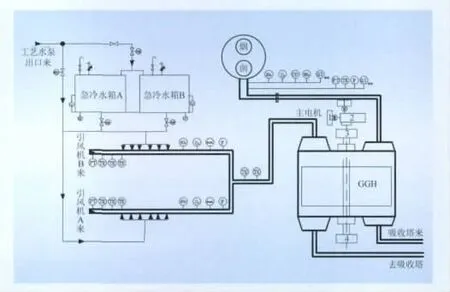

3.2 急冷水系统

海门电厂在取消脱硫系统旁路后,为在紧急情况下对高温烟气喷淋降温,在GGH入口前增设1路急冷水,具体布置如图1所示。1号炉急冷水的水源为消防水和工业水(互为备用),3号炉设置了急冷水箱,由脱硫工艺水泵保证持续供水。在发生以下异常工况时使用急冷水:(1)GGH主、辅电机全停,延时35 s;(2)FGD入口烟温高于170℃;(3)吸收塔净烟气温度高于50℃;(4)海水升压泵全停而吸收塔原烟气温度高于70℃。

应确认急冷水系统能自动开启,并综合观察原烟气入口温度、吸收塔入口烟气温度、净烟气温度等各点变化情况,确认喷淋水喷淋效果正常,能有效降低烟气温度。

图1 3号机组脱硫急冷水系统Fig.1 Nasty cold water arrangement in desulfurization system

3.3 海水系统

加强循环水泵前池加药工作的力度,减少海水管路中贝类的生长量。夏季海洋生物繁殖季节,是极大威胁循环水泵安全运行的时期,此时海水升压泵的前池滤网差压增大。在保证海水升压泵安全运行的前提下,需要在运行中完成对该滤网的冲洗。一旦出现吸收塔失去海水供应的事故,华能海门电厂采取了以下保证机组和脱硫系统安全的应对措施。

(1)根据跳闸原因判断,如果可以在短时间内恢复对吸收塔的海水供应,应尽快恢复,否则应按以下几条执行。

(2)当机组负荷高于650 MW,只有1台海水升压泵运行时,将延时5 s触发机组RB动作,机组快速降负荷到600 MW,原烟气温度持续升高时,应开启急冷水降温。

(3)当3台海水升压泵全停,吸收塔入口烟温高于70℃时,延时120 s,触发MFT,在触发MFT后延时180 s跳引风机。同时检查急冷水电动门是否开启,如未开启则手动开启降温。

3.4 GGH系统

通过对GGH堵塞事故的原因分析,海门电厂采取以下应对措施:(1)每班定时对GGH进行蒸汽吹扫,遇到差压偏高的工况,可增加吹扫次数;同时,GGH配有高、低压冲洗水系统,可以根据需要投入冲洗。(2)大修时取出GGH的部分换热片,在满足GGH换热效率的前提下,尽量扩大烟气的通流面积。(3)严格监视电除尘器的运行工况,电除尘器故障时及时抢修,保证除尘效率在99%以上。(4)加强锅炉的燃烧调整,尽量让煤粉燃烧充分,控制排放烟气的CO含量。(5)加强机组启动工况和运行工况的优化调整,尽量减少机组投燃油的次数和时间[9-10]。

在脱硫旁路取消前,海门电厂多次因GGH堵塞严重而导致脱硫跳闸,影响FGD投入率及硫化物排放量。除雾器则相对较少出现运行问题。实际上,一方面由于对GGH换热片进行了改造,另一方面由于实施了1年1次脱硫系统停运,进行GGH低压冲洗、除雾器清洗、海水喷口的堵塞检查及处理等措施,使FGD的运行安全得到了很大的提升。因此,加强GGH差压监视、加强运行中的吹扫、严格执行GGH吹扫要求、不断提高吹扫效率,才能有效避免GGH的堵塞。

对于GGH逻辑,当负荷目标值为600 MW时,GGH主辅电机均停后,延时60 s,触发RB。在GGH停运及RB负荷到位后规定:40 min后未恢复运行且入口烟温高于90℃,应申请停机,以避免GGH长时间受热不均而堵塞。

3.5 吸收塔系统

对于脱硫吸收塔,应确保海水进水畅通、喷淋水补水均匀、填料层脱硫效果良好。应保持吸收塔、除雾器差压正常。

确保脱硫吸收塔安全运行的主要预控措施如下:

(1)低负荷时段,根据吸收塔进口压力及差压,定期隔离吸收塔并及时清理。

(2)吸收塔进出口差压大于0.75 kPa、除雾器进出口差压大于0.15 kPa或除雾器A后压力同比下降0.1 kPa时,及时启动工艺水对除雾器进行冲洗。

(3)细化循环水添加杀贝剂方案,并加强远方、就地监视。

(4)针对1号机聚丙烯填料润湿性不好的情况,采用液相化学法对聚丙烯进行表面亲水化处理,增加其表面粗糙度,改造成多面体与雪花型填料。脱硫雪花型填料层如图2所示。

图2 脱硫雪花型填料层Fig.2 Packing layer of desulfurization snowflakes type

4 关键参数控制

海水脱硫关键参数控制结果如表1所示。通过对关键参数预控,确保排放指标合格、系统安全、联锁逻辑合理。

表1 海水脱硫关键参数控制Tab.1 Key parameters control list for seawater desulfurization

(1)排放指标合格。有效控制海水排放pH值及溶氧量、烟气排放SO2及NOx量等,并使其达到最优值;脱硫效率合格,满足环保所要求的指标。

(2)脱硫系统安全运行。确保烟道的承压在允许范围内,吸收塔进口烟气温度符合填料层允许值,GGH差压正常。

(3)联锁逻辑合理。脱硫至MFT复位、跳闸逻辑、脱硫辅机RB逻辑、急冷水系统联锁逻辑完善、合理,能满足系统要求,确保系统安全。

5 结语

(1)通过对华能海门电厂海水脱硫系统现状的分析,认为取消旁路挡板是可行的,但是必须对由此引起的风险进行控制。

(2)应就取消脱硫旁路挡板后可能发生的实际问题实施一系列预控措施和优化技术,这是脱硫系统成功改造的关键。

(3)整个改造过程围绕的核心问题是如何控制吸收塔进口烟气温度和防止GGH、吸收塔发生堵塞,只有实现了这些目标才能确保脱硫系统各项排放指标合格,系统安全运行。

[1]王思粉.浅析我国海水烟气脱硫技术及改进[J].热力发电,2011 (1):4-7.

[2]毛健雄.煤的清洁燃烧[M].北京:科技出版社,2000:12-15.

[3]岑可法,倪明江,骆仲泱,等.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998:55-57.

[4]郭娟.燃煤电厂海水脱硫工艺的排水对海域环境的影响[J].环境工程学报,2008(5):707-711.

[5]黄隆焜,等.石灰石—石膏脱硫与海水脱硫的应用比较[J].节能环保技术,2008(3):24-26.

[6]高正阳,方立军,叶学民,等.无烟煤与烟煤混煤燃烧性能的热重实验研究[J].华北电力大学学报,2001,28(1):39-42.

[7]胡满银.锅炉燃烧和运行对电除尘器性能影响的分析与研究[J].中国电机工程学报,1997,17(7):20-24.

[8]谢剑山.火电厂海水脱硫系统运行分析与研究[J].电站辅机,2005(94):13-16.

[9]梁川.华能大连电厂3号、4号机组海水脱硫技术[J].东北电力技术,2009(9):43-45.

[10]陈绍敏.海水脱硫技术经济性分析[J].热力发电,2006(12): 4-6.