一种冲压外圈轴承高度测量装置研究*

2012-03-20张仁杰

邓 琦,张仁杰

(上海理工大学 光电信息与计算机工程学院,上海 200093)

引 言

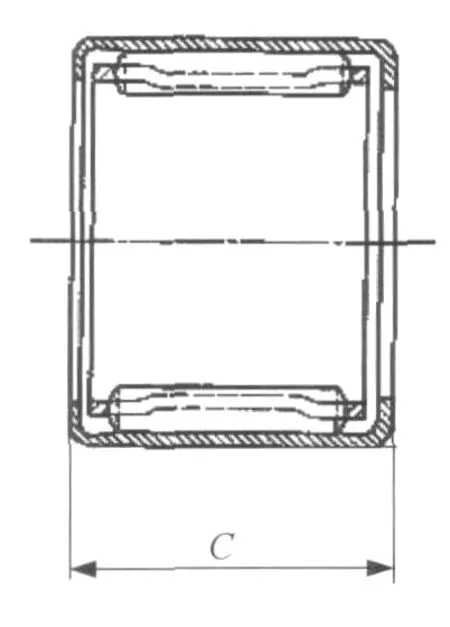

轴承是机械设备中的通用零部件,它经常与轴系配合使用,按运动元件摩擦性质的不同,可分为滚动轴承和滑动轴承。轴承质量的好坏在一定程度上会影响轴系的回转精度,国家制定了相应的标准对轴承外形尺寸进行明确规定。现分析一种无内圈、冲压外圈、带保持架的滚针轴承的冲压外圈宽度测量方法。无内圈、冲压外圈、带保持架的滚针轴承的结构不同于普通滚针轴承,在生产过程中,先装好外圈(其中一边已卷边)和保持架,然后装入滚针,在确保无漏针之后,对另外一边进行卷边,其剖视图如图1所示。

参考GB/T 12764-2009《无内圈、冲压外圈滚针轴承外形尺寸和公差》和GB/T 24608-2009《滚动轴承及其商品零件检验规则》,其冲压外圈宽度作为主要质量参数,必须对其进行测量,以保证此通用件和其他工件配合。

常规采用量规和游标卡尺等人工手段对轴承高度进行检测,不仅工作效率低,而且工人劳动强度大,容易因疲劳操作引起漏检、误检。手工检测轴承产品的质量已经不能适应现代化高速生产的需求,设计一种自动检测滚针轴承冲压外圈宽度的方法显得尤为重要[1]。

图1 轴承剖视图Fig.1 Section view

1 测量原理

国家标准规定了滚动轴承的内外圈单一宽度的测量方法[2]。将被测轴承套圈任一端面支撑于3个均布、等高的固定支点上,内孔表面用两个互成90°的适当的径向支点对套圈进行定心。将调零后的指示仪表(如位移传感器)置于套圈的另一端面上、一固定支点的正上方。旋转套圈一周,测量并记录套圈最大和最小单一宽度Csmax和Csmin。测量示意图见图2。

2 测量装置设计

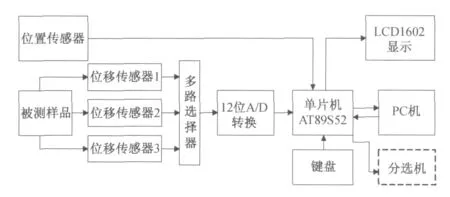

结合一般测控系统的结构组成,测高装置的设计方案见图3。指示仪表采用3个DA系列高精度直流变压器位移传感器,相隔120°对称安装。为防止噪声干扰,经滤波环节[3]后的3组位移信号进入多路选择器,由多路选择器74LS153按次序传送给A/D转换芯片。采用AT89S52单片机作为控制芯片,控制传感器信号流经多路选择器的次序,并控制A/D转换的启动和读取A/D转换的结果,将A/D转换的结果进行分析处理之后送给LCD进行显示,同时由串口向外发送高度值。

图2 套圈单一宽度测量示意图Fig.2 Ring width schematic

图3 装置结构图Fig.3 Instrument structure

实际测量时,3个位移传感器每隔120°对称安装于轴承冲压外圈轴向垂直线上。每测完一面3个测量点的高度值后将轴承翻转,测量另一端面3个高度位置,每个轴承得到6个高度测量数据。

2.1 DA0.5位移传感器

国标[4]对冲压外圈滚针轴承的高度(宽度)公差也做了规定。对于任意直径的轴承,其高度公差值为(-0.3,0)mm,其中上偏差为0mm,下偏差为-0.3mm。

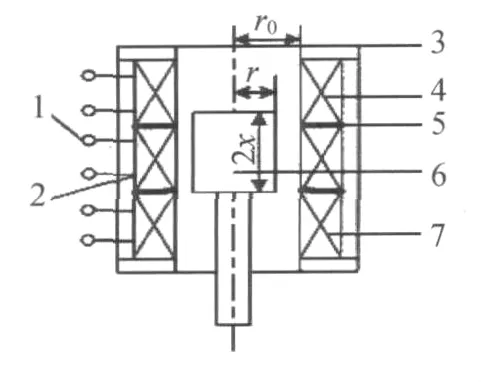

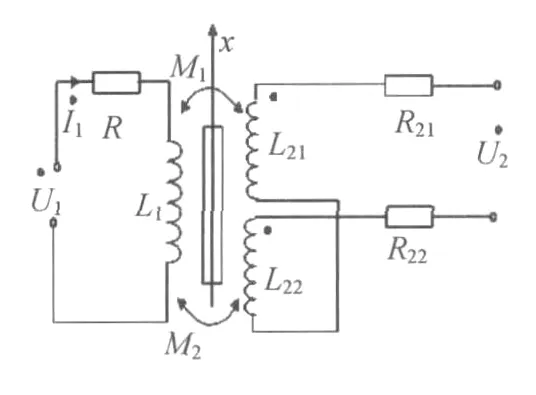

根据实际测量精度和速度需求选择DA系列高精度直流差动式变压器位移传感器。DA系列位移传感器结构原理见图4,主要由原方绕组1、两个匝数相等的副边绕组4和7、动铁芯6、导磁外壳3、骨架5等六部分组成。其工作原理图如图5所示,当原边绕组通以交流激励电压时,在变压器副边的两个线圈里感应出完全相等同的电动势。由于反向串联,这两个感应电势相互抵消,从而使传感器在平衡位置的输出为零。当动铁芯产生位移,由于磁阻的影响,两个副边绕组的磁通将发生一正一负的差动变化,故导致其感应电势也发生相应的改变,失去平衡,使得传感器有对应于动铁芯位移的电压输出量。差动变压器的输出电压在理想状态下与输入位移成线性关系[5]。

图4 位移传感器结构原理图Fig.4 Structure of sensor

图5 位移传感器工作原理图Fig.5 Principle of displacement sensor

位移传感器的性能指标包括量程,线性误差,分辨力,重复精度等。所选的DA0.5差动变压式位移传感器的性能指标如下:

2.2 A/D转换器

由位移传感器输出的信号为-10~10V,一般的A/D转换器的模拟输入只有0~5V,如果选用这些芯片,会存在烧毁芯片的危险。MAX176是12位串行A/D转换器,片内有采样保持器,能将模拟信号快速捕获并转换为数字信号(捕获时间为0.4μs,最长转换时间为3.5μs),其模拟输入电压范围为-15~15 V。该芯片是DIP8封装,体积小巧,有利于减少仪器整体体积。

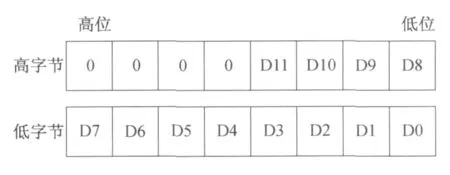

MAX176是12位串行A/D转换器,转换结果分两个字节串行输出,输出数据格式如图6所示。此数据格式不便于后续运算处理,还必须通过程序将其改变成图7所示的数据格式。

图6 MAX176数据输出格式Fig.6 Data output format

图7 转换后数据格式Fig.7 Convered data format

2.3 AT89S52单片机

装置需要与PC机进行数据通信,采用串口通信方式。由于PC机串口采用RS232电平,而单片机端的串口通信采用TTL电平,故必须进行电平转换。在此选用了兼容RS232标准的MAX232芯片,该器件符合美国电子工业协会/电信工业协会的TIA/EIA-232-F标准,每一个接收器将TIA/EIA-232-F电平转换成0~5VTTL/CMOS电平。每一个发送器将TTL/CMOS电平转换成TIA/EIA-232-F电平。

测高装置实现功能不复杂,所需运算量小,因此选择实用的单片机AT89S52。此芯片支持ISP,支持自制简易编程器烧写程序,功耗低,性能灵活。

单片机接口做如下安排:

(1)P1.5~P1.7分别接 MAX176的CONVST、CLOCK、DATA端;

(2)P3.2~P3.3接输出通道,控制继电器;P3.4接输入通道,获得接近开关传递的物位信号;

(3)P1.0接多路选择芯片74LS157的1G端,P1.1~P1.2接74LS157的 A、B端,P1.3接74LS153的1Y端;

(4)P0和P2.0~P2.3分别接LCD显示和键盘;P2.5~P2.7分别接LCD1062的RS、RW 和EN端;

(5)P3.0和P3.1分别接 MAX232的R1out和R1in。

在此,只使用了28个I/O口,富余4个I/O口,其中包括1个外部中断、2个计数器等资源。还可以接入更多的开关量信号,具有较大的扩展潜力。

2.4 软件设计

根据系统要求,软件分为单片机软件和PC机软件。单片机软件完成了标定系统,接收、处理测量数据,与PC机通信等任务;PC机实现了外部通信,显示测试结果等任务。

传感器采集信号经多路选择器后,由单片机控制,按次序进行A/D转换,转换的6个数据存储在不同的单元里,将每一端面测得的3个数据分为一组,取每组的平均值,将两个陸均值分别与设定公差值进行比较,若都符合公差极限则产品合格;若都不符合公差极限则产品不合格;若只有一个均值符合公差极限则测试不够准确,改为手动测量。

单片机部分程序使用keil C软件编写,编程语言为C51;PC机部分程序用VB编写[6]。

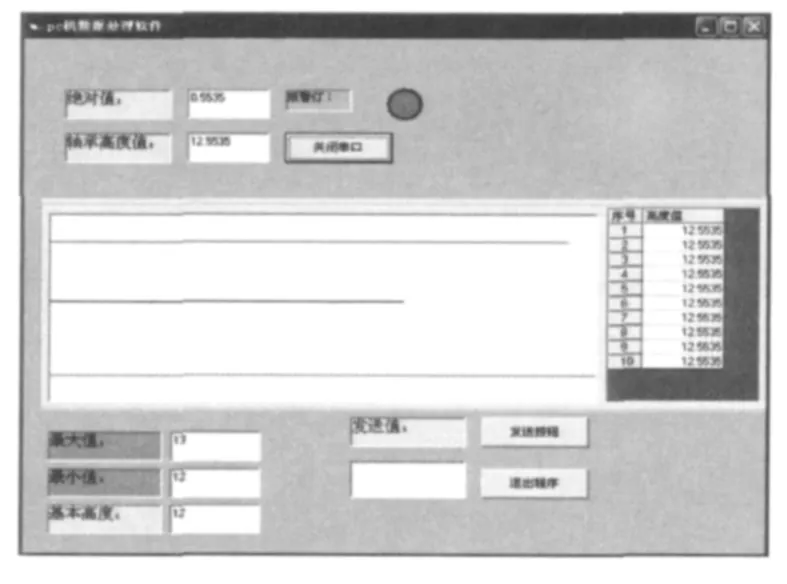

2.5 界面

显示装置由液晶显示器和计算机界面组成。液晶显示器显示提示信息,如放置标准量块、设置极值等;计算机界面提供极值设置功能,并将测量结果以列表和折线图两种方式显示。PC机显示界面如图8所示。

图8 PC机显示界面Fig.8 PC display interface

3 结 论

设计了一种基于单片机的无内圈、冲压外圈轴承的高度测量装置,它能按轴承装配流水线的节拍连续获取轴承零件的高度尺寸,并做出合格与不合格判断。其优点在于:(1)基于传感器和电子电路的现代检测技术,减少了人工重复劳动,避免了由于工人疲劳操作带来的经济损失;(2)操作便捷,可利用键盘和PC机灵活设置公差极限值,适合不同型号产品的测量;(3)提供了良好的人机界面,并将历史数据保存,便于进行质量控制。

[1]王春莉,王 哲,田亚欧,等.高精度尺寸测量仪设计[J].哈尔滨轴承,2007(1):46-47.

[2]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 307.2-2005滚动轴承 测量和检验的原则及方法[S].北京:中国标准出版社,2005.

[3]张学明,宓韵萍,江 军.等.光纤电压传感器信号处理电路的设计[J].光学仪器,2006,28(2):31-35.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 12764-2009滚动轴承 无内圈、冲压外圈滚针轴承外形尺寸和公差[S].北京:中国标准出版社,2009.

[5]强锡富.传感器[M].北京:机械工业出版社,2004:67-70.

[6]陈 涛.单片机应用及C51程序设计[M].北京:机械工业出版社,2008:140-141.