半导体器件塑封抽真空装置

2012-03-15汕头华汕电子器件有限公司张伟洪

汕头华汕电子器件有限公司 刘 驯 张伟洪

1.引言

作为半导体分立器件产品,为了有效保护其芯片和内部焊接引线,需要使用环氧树脂把焊接在引线框架上的芯片和引线进行封装,形成一个坚硬保护体。然而某些产品(如SOT-186A,SOD-113等)因对其性能有特别的要求,使其载芯板背面环氧树脂保护层厚度只有0.3MM左右。在这条件下,应用传统的封装工艺生产,其成品率低。产品外观缺陷主要体现在塑封体背面针孔、树脂填充不良和高压测试耐压值低等缺点。所以通过提供一种结构简单,易制作的半导体器件塑封抽真空装置,通过抽真空装置,可使产品在真空工艺条件下成形,提升其成品率。

2.技术方案

2.1 抽真空装置结构

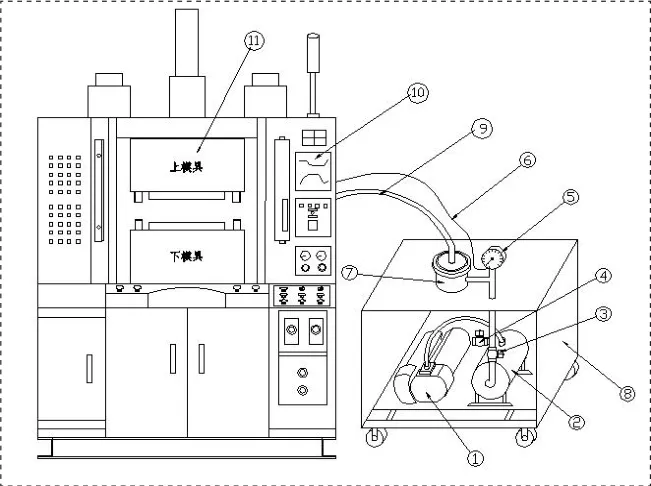

半导体器件塑封抽真空装置,包括有塑封机,塑封机上设有塑封模具,塑封模具合模后可形成密封空间,一真空容器罐通过真空管道连通塑封模具合模后形成的密封空间,于真空管道上设有抽气阀、放气阀及真空压力表,真空压力表通过压力信号线连接塑封机进行信号控制;真空容器罐与真空泵一起安装在一可移动的真空机壳体内,且模具与真空容器罐的管道上加装有空气过空气过滤器,防止模具中废料吸入真空容器罐内部。(见图1)

图1

2.2 控制系统

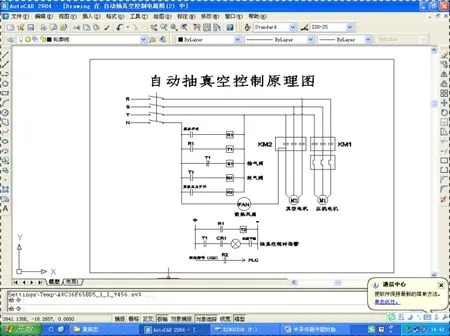

为了使抽真空装置能够真正发挥应有的作用,控制抽真空装置的开启和关闭的时间关键最为关键,最好做法就是将抽真空机和塑封压机的控制系统进行联机,实现自动控制,既能保证产品质量又简化了操作程序,消除人为控制因素的影响。通过分析抽真空装置工作特点并结合塑封压机的工作时序,本着“简化操作、减少人为失误”的设计原则,充分利用塑封压机在工作过程中所输出的一些控制信号,设计了一个“自动抽真空控制原理图”(图2),将抽真空机和塑封压机的控制系统进行联机。

图2

该控制线路,除了利用塑封机原自身具有的一些配件以外,增加了R1继电器、T1、T2两个时间继电器和S1、S2电磁阀。利用这些增加的电器元件,使压机的控制线路和抽真空机的控制线路很好的结合起来。首先,将抽真空泵的电机电源并到塑封压机的油泵电机上,其好处是在启动压机电机开始进行塑封作业的同时启动抽真空泵,不须单独启动抽真空泵,避免因人为原因而忘记打开抽真空泵,真正达到防错的效果;当合模到模具完全闭合并产生合模低压(这时候合模压力一般可以达到70Kg/cm2),压机的低压开关将会闭合,增加的R1继电器随即闭合使抽真空阀门打开,在同一时间R1的常闭触点将被断开,使S2卸荷阀断电,切断模具内部与外界连通的气路,把模具内部与外部完全隔离。这时候抽真空泵开始把模具内部的空气往外抽,当继续加压达到合模高压点的时候(这时候合模压力一般达到150Kg/cm2),压机的高压开关闭合;按照一般的MGP模的塑封作业过程,高压开关一闭合即会自动执行注塑的动作;但在这个控制线路里面,我们先把高压开关的输出信号接到时间继电器T1上,等T1设定时间达到以后,再同时向时间继电器T2和注塑电磁阀S3供电。T1的主要作用就是对注塑电磁阀的执行信号进行延时(可根据抽真空的速度进行调整,一般设定在5秒左右),因为合模压力在加压的过程从低压到高压只有很短的时间,一般只有2-3秒的时间,在这么短的时间内是很难把真空度抽到能够达到要求的,所以必须适当的延长一点时间后才能进行注塑,这样才能保证注塑的质量。而T2的作用则是控制在注塑过程持续抽真空的时间。整个塑封注塑周期是120秒,在树脂粉注满每一个型腔并定型后(一般是40-50秒),抽真空将不起到什么作用,而且如果整个注塑周期都持续抽真空的话,那么抽真空机将会由于长时间抽取模具里面的热气而导致泵体和电机过热,影响密封件和泵体的使用寿命。所以在开始注塑的同时T2便开始计时,达到设定时间后其常闭触头将会动作,断开R1电源,使抽真空阀断电停止抽气,同时R1断电后其常闭触头复位,接通卸荷阀电源,把模具内部与外部大气连通,实现开模前的减压。

3.结束语

增加抽真空装置后,操作人员只要按照操作普通模具的作业方法启动和操作设备,而不需要附加任何动作,操作极其简便,产品在真空工艺条件下成形,其外观质量也得到有力保障。

[1]周煜明,闻芹堂,韩军,丁建良,叶重明.半导体器件使用的封装塑料兼论ME型改性环氧塑封料[J].江苏化工.市场七日讯,1982(01).

[2]石英学.噪声用于半导体大功率激光器及双极晶体管可靠性研究[D].吉林大学,2006.