欧姆龙C系列PLC在编程调试应用中的典型故障案例分析

2012-03-15华意压缩机股份有限公司

华意压缩机股份有限公司 刘 斌

近几年PLC(Programable Logic Controller)以其卓越的可靠性、抗干扰性以及方便的可编程性广泛地应用于工业控制领域,已逐步成为实现工业生产自动化的三大支柱之一。

我公司机加车间有一台自制的曲轴抛光机,采用OMRON-CPM1A的PLC加触控屏控制自动工艺抛光加工,在现场程序调试时遇见奇怪故障现象:手动方式通过触控屏操作各执行部件有动作,但自动方式却无反应,检查分析程序编辑无语法错误,现场监控条件也满足,就是执行件(气缸)不动作,整个程序无法进行。

另一台六工位连杆组合钻床是由OMRONCQM1H-CPU51的PLC加五个工位伺服驱动进给控制5个进给轴伺服电机(HC-SF102K,1kw,3P,AC,2000rpm)执行编程钻削,另外控制回转台按工步分度加工,在一次需要调整机床加工工艺节拍时,修改了五号工位伺服驱动(MR-J2-100)设定程序的回程速度参数值之后,五号工位频繁出现滑台主轴上的攻丝双刀杆与回转分度台相撞的破坏性故障现象:在机床五号工位攻丝加工完成返回原位后,各其它工位进给轴也回到原位,上料工位操作员按夹具夹紧并循环启动,此时,分度台开始分度,但五号工位进给轴没等分度台分度到位落下的情况下几乎同时也往前运动,直到将刀杆及刀具撞坏。

就以上两起典型故障案例,车间维修班组积极参与故障分析,排除故障隐患,优化了源程序的设计缺陷,保障了高效生产设备的有序、稳定运行。

1.CPM1A系列PLC

1.1 CPM1A是日本欧姆龙公司(OMRON)产品中的一种先进的、小型化的整体式PLC(可编程序控制器),即:OMRON SYSMAC CPM1A系列PLC,在小规模控制系统中已获得广泛应用。

1.2 CPM1A系列PLC的特点:

(1)CPM1A系列PLC容量大小仅相当于一个PC卡(对于10点的机型来说),从而使安装体积大幅度缩小,同时也进一步节省了控制柜的空间。它不仅具备了以往小型PLC所具备的功能,而且还可连接可编程终端,美化了生产现场环境。

(2)可连接可编程终端,选用通信适配器以相应的上位Link或高速NT Link与PT之间进行高速通信。

(3)有10点-40点多种CPU单元,CPU单元与扩展I/O并用,可按输入/输出总点数的要求方便选配到最大100点。

(4)有继电器输出型和晶体管输出型两种,并有交流AC和直流DC两种电源型号可选择。

(5)汇集了各种先进的功能,如高速响应功能、高速计数功能、中断功能,还备有两个模拟量设定。

(6)充足的数据存储容量,具有2048字的用户存储器和1024字的数据存储器,基本命令执行时间为0.72-16.2µs。

2.CQM1H系列PLC

CQM1H是一种功能完善的紧凑型PLC,它能用高速、高容量的ControllerLink来建立分散控制系统。它还可方便地通过中央区域收集和共享数据、监控每台机械的生产过程和质量数据。包括高速计数器在内,拥有各种先进的内装板,它能利用内装板灵活地配置系统。在CPU单元中安装所要求的内装板就可以满足各种机器的应用要求。串行通信板能与任何带有串行端口的装置进行通信,比如温度控制器或条码读取器。与CQM1相比,程序容量、DM容量和I/O点数都增加了一倍。

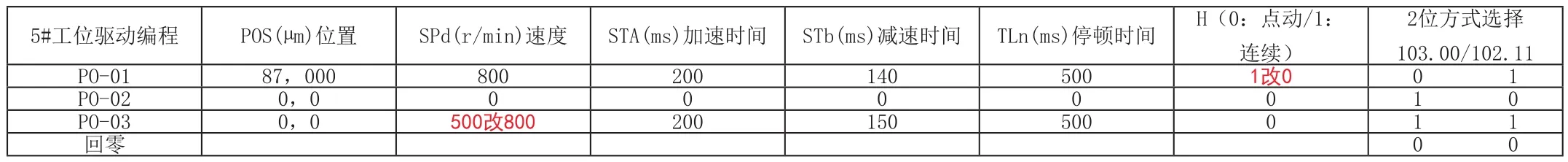

表1 5#工位驱动编程表

3.典型编程应用案例分析处理

3.1 首先,看以上提到的OMRON-CPM1A一个典型应用案例

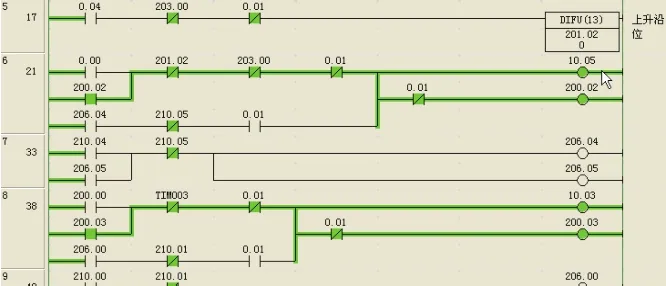

当我们在现场用串行RS-232C数据线联通PLC和笔记本电脑(上位机)在用CXProgrammer编程软件调试自动程序时出现了图1现象,在线诊断发现自动程序段输出张紧气缸10.05和主推气缸10.03条件均已满足,但手动条件未满足,为什么自动无结果输出,相应的线圈呈反白状,对应的气缸不动作。

图1 梯形图监控自动状态

于是检查程序在传送过程中出现的有关报警信息记录,如图2所示,显示有“重复输出”的警告10条。

图2 诊断信息

针对以上情况,分析表明:在PLC程序中,为了编程的方便,有时需要使用“重复输出(重复线圈)”的情况,但在继电器控制系统中不存在,当梯形图使用重复输出时,最终输出状态以最后执行的程序处理结果(第二次手动输出)为准,但是,对于手动输出的程序段,输出条件是没有满足的,在自动循环扫描周期后,系统就按0识别,读入且存储在输出映像寄存器中,由上一个扫描周期刷新后,放入输出锁存器,并以低电平0V输出驱动信号,所以呈现出线圈反白,无信号输出,根据系统检测出来的报警提示,在检查程序编辑时发现,我们有些维修人员习惯将自动方式和手动方式分开编写,但又没能在编完整个用户加工程序时,将它们合并处理,这也是违反了PLC梯形图编程基本原则中的有关规定:“梯形图中同一个编号的输出线圈只能有一次输出,如多次重复输出称为多线圈输出,则程序容易产生错误,应尽量避免。”因此,才会出现该故障现象。

优化程序,将自动和手动合二为一,如图3所示:可以看到10.05和10.03均点亮,程序执行完成,无任何报错。

图3 CPM1A梯形图

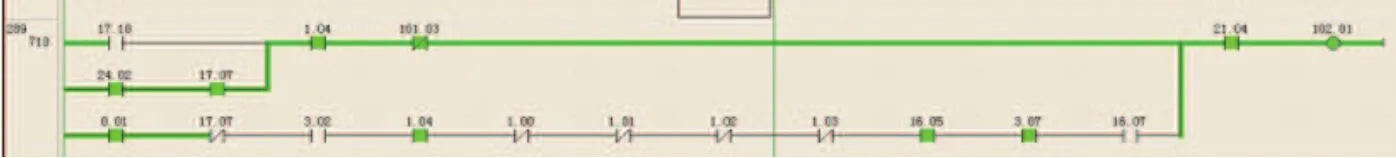

3.2 再看前面提到的OMRON-CQM1H的一个典型案例分析(如图4所示)

图4 PLC梯形图

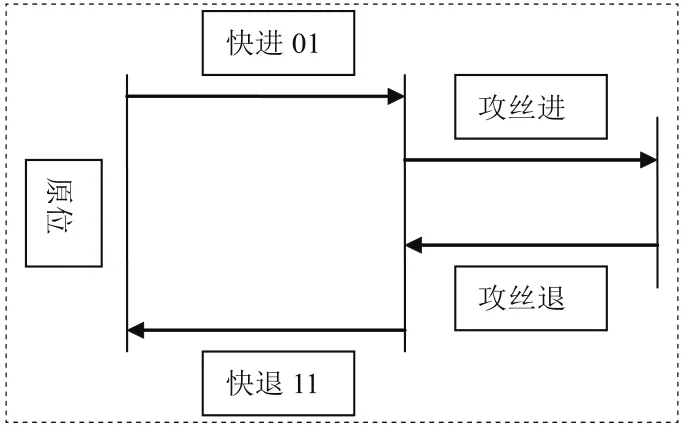

在线监控图4中的102.01线圈得电输出情况,是在一个循环加工过程中分3次输出指令信号给伺服驱动器,而驱动器按照PLC给出的两位编码状态(01表示快进到位,10表示工进到位,11表示快退到位,00表示回零方式)进行步进加工,当给出第一个指令信号到伺服驱动器,以表1中800r/min转速执行滑台向前快进01移动到驱动程序设定的PO-01工进1位置87000µm(微米)时,驱动器告知PLC到位信号2.01点亮,停顿50ms使得位置选择2信号103.00为1的状态,位置选择1信号102.11在自动方式时是始终为1的,此时的两位编码方式选择为快退11,为下一步攻丝完成,向驱动器发出第二个滑台后退指令,驱动滑台返回原位的OP-03过程做好准备,如图5所示。

图5 第二步和第三步驱动脉冲

如果按驱动器中原设置H为1的连续加工,PLC的第一个脉冲给驱动器,就会按驱动器本身的加工程序控制进给轴完成从OP-01工进1—OP-03返回原位的加工循环,当攻丝完成,PLC发出第二个脉冲,驱动器已经跳过第二步工进执行第三步快退指令,此时,两位编码方式选择从11切换为01状态,为驱动器接收下一个前进脉冲信号做准备,当PLC发出第三个快退指令时,该工位反而前进,而这时的分度台已经开始旋转,导致该工位动力头与分度台相撞。

解决办法:请注意表1中的红色加粗字体,先将H由1改为0,使驱动器程序步功能完全由PLC外部信号控制,以及图4中标注的延长位置选择2信号103.00点亮时间10秒,是为了防止故障前驱动器参数设置不当易与PLC控制的进给轴指令相冲突,导致两种控制指令在时序上发生偏差,出现撞刀故障,而对编程进行优化的结果,见图6所示。

图6 工步执行图

4.结语

通过对现场实际自动化设备的编程及典型的工程实例,帮助提高相关工程技术人员熟练掌握欧姆龙PLC对不同设备、不同程序的编程方法及编程技巧,认识CP系列小型PLC以及CQM1H紧凑型PLC在逻辑控制编程方面的灵活性及优越性,深入地掌握欧姆龙PLC的不同指令在各个工程项目中的用法。并能熟练解决工业现场设备程序应用故障案例,增强个人的程序设计及现场调试技术水平,并与广大工程技术人员进行经验交流。

[1]田效伍主编.电气控制PLC应用技术[M].北京:机械工业出版社,2006.

[2]戴一平主编.可编程序控制器逻辑控制案例[M].北京:高等教育出版社,2007.

[3]王炳实主编.机床电气控制[M].北京:机械工业出版社,2004.5.