重型燃气轮机透平气动性能研究

2012-03-15周亚峰

周亚峰

(中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

某重型燃气轮机在研制过程中,对其关键部件进行技术摸底,是项目国产化的必备过程,同时也是进一步改进提高燃气轮机性能的前期工作。航空发动机透平多为分轴结构,级数少,膨胀比较低,而该重型燃气轮机透平为单转子4级结构,膨胀比高,不但冷却叶片多,而且冷却模式复杂。由于缺乏相应的数据库支撑,因此,利用现有的发动机设计平台进行该透平的技术分析具有较大的困难[1]。

对此,应用1维平均半径反问题设计方法对原设计进行了气动复算和叶片造型,并采用变比热、准3维正问题流场计算方法,进行了透平特性计算校核,计算结果表明正反问题重合性较好。与全3维CFD计算相比,避免了由于复杂的冷却模式带来的网格划分困难以及对计算机高性能的要求。

本文基于气动复算和叶片技术造型,对单轴多级透平气动性能进行研究。

1 透平简介

该透平按直接带动压气机和发电机进行设计,其特点为单转子整体结构设计,设计转速为3000 r/min,前3级喷嘴环静子叶片和前2级转子叶片为冷却叶片[2]。第1级喷嘴环静子叶片采用2股空气进行冷却,冷却空气经过进气边和排气边排入流道,实现气膜冷却,第2级喷嘴环静子用经过温度调节后的压气机抽气进行冷却,第1级转子动叶片以200℃的2股空气进行冷却,第2级转子动叶片从压气机第10级后抽气进行冷却[3-4]。由于各排叶片相对较长,并均按α1=const扭转规律设计,透平的结构如图1所示。

图1 透平结构

2 冷态流道与热态流道的转换

透平是热端部件,在气动设计或气动反演算中所涉及的流道均是工作状态流路,即设计点热态流道,而用于结构设计和生产加工的图纸为冷状态的流道,因此需要进行冷和热态尺寸转换。在透平设计中,冷、热态尺寸换算是设计的重要组成部分[5-6]。在尺寸转换中,叶片和轮盘的径向位移主要由离心力和温度场共同作用而产生,主要考虑叶片变形和轮盘变形的因素。

本文利用1维平均半径反问题设计造型方法,确定了透平各叶片排流道几何尺寸,按照叶片造型的积叠位置进行了冷、热态尺寸转换,在转换过程中,综合考虑了叶片本身的结构设计、气缸结构形式、轮盘结构形式,以及所采用的材料及温度场等因素。结果表明:动叶片相对伸长量从前到后依次为0.24%、0.83%、1.23%、1.25%;静子叶片除第1级外,依次为1.01%、1.17%、1.42%,均呈规律的变化,而第1级静子由于进口温度较高,叶片短,相对变形较大。

冷态流道尺寸的变形计算为结构设计提供了设计依据,在大尺寸重型燃气轮机设计中,透平冷、热态尺寸的变形量是其重要课题。

3 1维平均半径透平气动演算

1维平均半径反问题流场演算是把叶型喉部的出气角作为叶片出口气流角,从叶型喉部到叶片尾缘之间的转折设置为0°,即不考虑叶型的落后角,计算中不考虑气体黏性和比热比的变化。在完成平均半径的流场计算后,按照α1=const的扭转规律进行叶片径向参数求解,获得气动参数径向分布并进行叶片造型。

4 准3维正问题流场计算校核

CFD技术在叶轮机械领域的应用越来越广泛,文献[7]对该透平进行了全3维CFD性能演算,冷却空气采用质量源的模拟方法,该计算与1维计算结果进行了比较。由于冷却方式较多,进行多级透平CFD计算还较为困难,主要原因是网格难以形成,且对计算机的要求很高,计算工作量大。

采用准3维正问题流场计算校核手段,对该透平的特性进行计算,并与1维平均半径演算结果进行对比。准3维正问题流场计算程序已经应用在航空发动机的设计中,与通常的正问题计算不同之处在于,该程序考虑了叶片力的影响,计算分为网格划分、初场计算、流场计算等几个步骤,由于考虑了叶片力,实际上进行的是1个准3维的计算,因此,计算结果的可信度更高,但调试工作量较大。

4.1 计算方法

该程序采用高阶精度的Codunov隐式格式,求解带有质量、动量、能量分布源项的Euler方程,对黏性和冷气喷射现象可进行详细的模拟,沿流程计算采用变比热流场计算,比热比k值从进口到出口的变化为1.29~1.33,比热比随各透平级的变化见表1。

表1 比热比的变化

4.2 网格生成

在给定流道和各叶片积叠位置以及各叶片几何坐标的基础上进行计算网格划分,沿径向的网格点数为11站,叶片前、后缘的加密指数为1.2,第1级静叶片的轴向计算网格为20站,其余由程序自动划分,以保证网格划分均匀。

4.3 损失模型和冷却模型

流场计算的损失模型对计算结果有很大的影响,文献[8-10]从掺混模型、端壁效应和前缘喷射等各方面对冷气的损失模型进行了研究。本文所涉及的叶片排损失模型包括摩擦损失、尾缘损失、二次流损失、3维特征损失、轴向间隙损失、叶片不带冠导致的径向间隙泄漏损失、带冠叶片径向间隙损失、攻角损失、冷气喷射损失模型等。其中冷气的喷射模型包括:叶型前缘附近喷射、叶盆后部喷射、尾缘喷射、根部喷射、尖部喷射等6种模型。

4.4 边界条件和流场计算

在给定转速下,进口边界条件包括进口总温分布、进口总压分布以及进口气流角分布与燃气物性参数,其中,进口温度场对涡轮性能计算的影响很大[11],出口边界条件为给定半径点的静压。

通过调整出口静压以及各排叶片的各项损失参数及分布,设定计算收敛残差标准为10-2。在进气压力为均匀场的前提下,进行了透平进口温度为均匀场和非均匀场的计算,按照冷却计算结果,最终选择进口温度非均匀进口场作为计算的边界条件。

5 正、反问题对比分析

5.1 设计点对比

正、反问题演算的透平设计点总参数对比见表2,各级设计点效率对比见表3。从表2、3中可见正、反问题演算的各级效率基本相同,总膨胀比和总功率也基本相同,因此,总效率也基本相当,流量计算符合要求。

表2 透平设计点总参数设计和校核计算对比

表3 透平设计点级效率设计和校核计算对比

各级膨胀比和功率正反问题演算对比如图2、3所示,由图可见,尽管总参数吻合度较好,但各级的分配有所变化,其中第1级变化较大,这主要是由于变比热比计算和等比热比计算的不同造成的。

由于正问题校核计算结果与进口边界条件的分布、损失源项及其分布、冷气喷射的形式、冷气量的分配等诸多因素有关,而这些参数目前还得不到确切的数据库支撑,仅能依靠计算经验来选取,因此对参数的径向分布和算术平均值的计算结果有所影响。1维平均半径反问题设计只简单考虑了截面的冷气返回,且比热比按常数1.322计算,而正问题校核计算采用变比热比计算,因此计算的各级膨胀比有所变化。从上述的比较可知,第2级和第3级透平的计算结果误差较小,这是因为该处的比热比与1维设计相近,因此计算误差也较小。

将正问题校核计算的各叶栅气动参数径向分布与1维平均半径反问题演算结果进行对比可知,由于计算方法不同,径向参数有所差别,但正问题径向平均后的参数和1维中径向演算误差均在合理的范围之内。

5.2 非设计点的计算对比

非设计点计算是按重型燃气轮机的控制规律进行,即在3000 r/min下,逐步降低压气机工作点来进行对应状态的透平特性计算,正、反问题演算对比表明,总参数的计算结果符合程度良好。

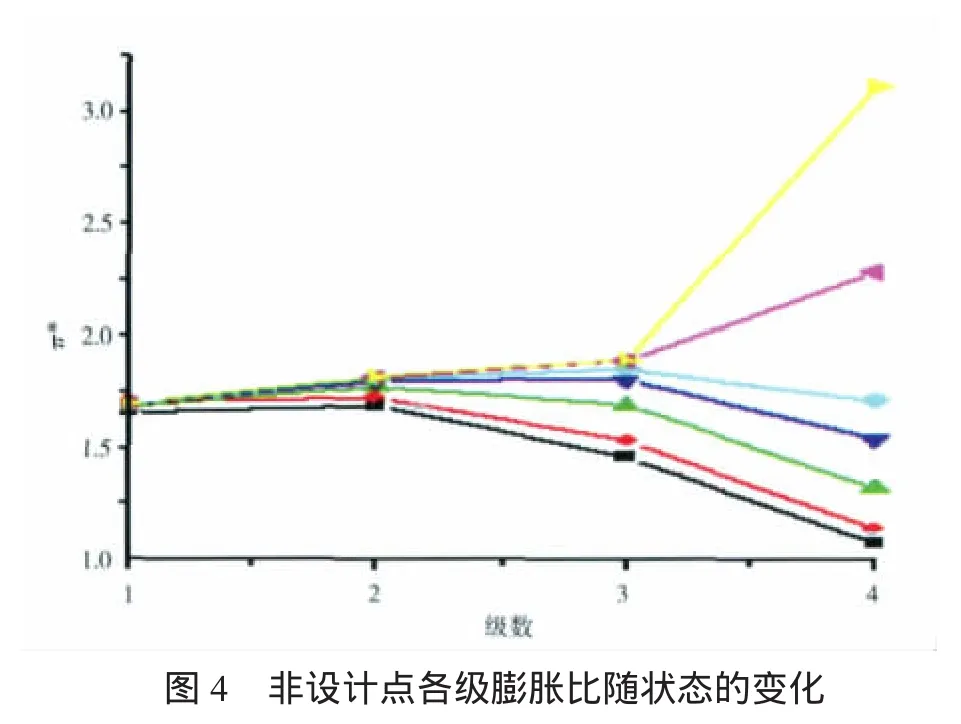

随反压的变化,各级透平膨胀比的变化情况如图4所示,由图可见,随着反压的降低,透平膨胀比增加,而后面级透平膨胀比变化较大,前面级的膨胀比变化很小,这是因为在反压变化时,前面级处于临界状态,反压变化不能上传,膨胀比的变化首先表现在后面级的原故。

在3000 r/min转速下,流量和膨胀比的特性计算对比如图5所示,膨胀比和功率的特性计算对比如图6所示,由图可见,正、反问题的演算结果符合程度良好。

6 结论

(1)正、反问题计算表明:设计点和非设计点计算结果符合程度良好,表明采用航空发动机设计平台进行重型燃气轮机单轴多级转子透平设计是可行的。

(2)采用准3维正问题径向平均后的计算结果与1维平均半径计算结果对比的方法是可行的。

(3)进行了冷、热态流道的换算,获得了该透平各叶片的相对变形量和其变化规律,为大尺寸透平改进设计打下了基础。

(4)计算中进行了多损失模型的参数量化计算,为该透平的性能摸底和改进完善提供了计算模型。

[1] 崔荣繁,陈克杰,郭宝亭.R0110重型燃气轮机的研制[J].航空发动机,2011,37(3):8-11.

[2] 杨养花,李守秋,李鑫.某重型燃气轮机透平部件结构设计分析[J].航空发动机,2010,36(2):13-15.

[3] 李俊山.燃气轮机透平导向叶片涡流交错肋冷却技术研究[J].航空发动机,2010,36(4):12-16.

[4] 刘庆东,秦岭.交错肋结构形式对换热和流阻特性的影响试验研究[J].航空发动机,2007(4):36-39.

[5] 牛冬生,陈伟.透平典型部件冷热态尺寸换算方法研究[J].航空发动机,2006(3):21-24.

[6] 李海滨,冯国泰.叶轮机械叶栅流道几何处理的计算方法[J].航空发动机,2001(2):14-18.

[7] 安柏涛,刘建军,蒋洪德.4级空气冷却透平气动性能三维数值研究[J].航空发动机,2005(4):9-13.

[8] 李海滨,黄家骅,冯国泰,等.透平叶栅冷气掺混计算的数学模型与方法[J].航空发动机,2001(1):40-42.

[9] 王子健.气膜孔结构对透平导叶端壁冷却效率的影响研究[J].航空发动机,2010,36(2):31-34.

[10] 王松涛,周驰,岳国强,等.叶片前缘喷气对大转角透平变叶栅流场结构的影响[J].航空发动机,2003(3):15-18.

[11] 张树林,杨宝兴,王洪斌,等.航空发动机透平前温度场数据分析方法[J].航空发动机,2007(4):23-25.