液相等离子喷涂纳米ZrO2热障涂层的显微结构及抗热震性能研究

2012-03-13程旭东孟晓明向泓宇

程旭东, 闵 捷,2, 孟晓明,2, 向泓宇,2, 张 朴,2

(1.武汉理工大学材料复合新技术国家重点实验室,武汉430070;2.武汉理工大学材料科学与工程学院,武汉430070)

氧化锆涂层导热系数低、硬度高、抗高温氧化、抗高温腐蚀及抗热震性能好[1],氧化锆涂层作为热障、耐腐蚀和可磨耗涂层[2]已被广泛使用。与传统涂层相比,真正意义上的纳米结构涂层在强度、韧性、耐磨、热障等方面的性能有大幅度提高[3]。因此,纳米氧化锆热障涂层已成为当今研究的重点及热点[3~4]。

纳米固体粉末因粒径小(1~100nm)、质量轻、流动性不好和粉体容易团聚而造成输送、沉积的困难,且纳米粉末在高温等离子火焰下活性高、易成核长大,所以纳米粉末不适合于直接用作等离子喷涂原料。传统等离子喷涂制备纳米涂层一般遵循“纳米粉体原料→团聚型微米级粉末的一次造粒→喷涂粉末致密化的二次造粒→等离子喷涂制备纳米涂层”的工艺路线[2,4]。由此可见,若采用上述工艺流程,不仅制备纳米原料耗能大、成本高,而且喷涂工艺烦琐;另外,在进行烧结致密化和等离子喷涂过程中,由于温度较高,纳米晶粒有长大的趋势,甚至会超出纳米临界尺寸。因此,即使原料为理想的纳米粉末,再经历复杂的过程,所制得的涂层也不一定具备纳米结构;另一方面涂层中还易出现晶粒长大、孔隙分布不均等不良结构,进而影响纳米涂层的各种特性。

解决等离子喷涂制备纳米涂层的一个较好的途径是改变喂料方式。液相等离子喷涂就是在传统等离子喷涂的基础上将固体粉末喂料改造为液体喂料,即将液相前驱体雾化并直接输送到等离子焰流中而沉积成涂层。液相系统喂料为一种可探索的方法,其优点是较好地解决了纳米粉末输送困难的问题,有利地简化了传统的制备工艺过程,减少了过程中的材料损失,而且有利于控制纳米晶粒长大;其缺点也待进一步完善。与传统方法制备的纳米涂层相比,液相等离子喷涂涂层不具备层状结构、且孔隙均匀、晶界细小,该结构能有效缓解涂层制备过程中的残余应力以及因热震造成的热应力,从而改善了涂层的性能。但由于热障涂层长期在高温环境下工作或受到温度剧烈变化的影响,仍会造成涂层结构的热震损伤而出现早期失效。因此,研究热障涂层热震性能,对涂层的制备和失效控制,提高涂层的使用寿命具有重要意义。对热障涂层的抗热震性能的研究多集中在其失效位置、失效机理的探讨[5~7],而对涂层本身具有的特殊结构的分析较少。为此,本研究对液相等离子喷涂纳米热障涂层的特征孔隙结构及其抗热震性能等问题进行了研究。

1 实验

1.1 实验材料及溶胶的制备

将定量的ZrOCl2·8H2O溶于水,并且加入少量的氧化钇,控制Y2O3质量分数在ZrO2中的含量为(6%~8%)[4]。采用氨水正滴定法[8],向处于80℃温度中的溶液滴加沉淀剂并不断搅拌,获得pH值为3~6的氢氧化锆和氢氧化钇前驱体溶胶。再用半渗透膜反复洗涤渗透,除去溶胶中的Cl-(用硝酸银滴定观察没有白色絮状沉淀产生为止)。

喷涂实验以φ40mm×8mm尺寸的1Cr18Ni9Ti作为基材,基体表面先用丙酮预处理、再进行常规超声清洗及喷砂,以提高基体表面的粗糙度和活化度。在预处理后的基体上喷涂厚度≤0.1mm的NiCoCrAlY高温粘结底涂层;再进行液相喷涂前基体表面作预热处理,保持基体在整个喷涂过程中温度≥500℃,其目的是为了提高氧化锆陶瓷涂层与金属基体间的结合强度以及获得涂层稳定的晶型结构。

1.2 纳米涂层的制备

在传统的等离子喷涂基础上,配备自制的液相喂料装置构成了液体等离子喷涂系统。本实验采用枪外空气压缩式垂直送料法,目的是通过压缩空气将溶胶充分雾化成尽可能小的胶粒,以使其在等离子焰流中快速浓缩、固化、成形,获得纳米涂层结构晶粒;实验使用压缩空气作为雾化气体,压力为0.4 MPa,喷枪主气用Ar、辅气用N2。主要喷涂参数:电压80V,电流500A,Ar压力0.7MPa,喷距80mm,喷嘴为GP6.3。

1.3 涂层的表征

用透射电镜分析了涂层的晶粒特征;用扫描电子显微镜分析了涂层表面和断面形貌;用X射线衍射仪分析了涂层的晶型结构;用谢乐(Scherrer)公式D=kλ/βcosθ[9]估算了涂层中的ZrO2晶粒尺寸。

热障涂层的热震(抗热冲击)性能的研究依据中国航空工业标准(HB-7269-96)。将沉积了纳米涂层的试件置于快速加热电炉中,10 min内将炉温从室温升到1200℃,在此温度下保温40 min,再取出用空气冷却10min后达到室温为一次热循环周期;这样不断循环直至涂层受损面积达50%,即认为试件破坏。

2 结果与讨论

2.1 纳米结构

图1a是液相等离子喷涂涂层的TEM,该图显示液相等离子喷涂涂层晶粒的分布;图1b高分辨率TEM中的团聚体表明晶粒平均尺寸在20~30nm左右。形核理论认为晶粒大小与成核速率和生长速率有关,并且晶粒的半径与成核的饱和度有很大的关系[10]。溶胶是通过化学反应获得的一种分散度和饱和度极高的粒子体系,胶粒能够很好地分散、不形成大的颗粒、处于纳米级尺寸并且在一定时间和条件下具有较高稳定性[11]。在等离子火焰高温作用下,雾化的前驱体胶粒发生了快速的物理和化学反应:前驱体胶粒经溶剂的蒸发、浓缩、裂解、形核生长、烧结、固化、铺展、最后在高温的基体上沉积;因浓缩后的前驱体胶粒中固含量仅为5%~10%,大部分等离子热量均用于溶剂的蒸发,胶粒裂解后的小微粒仅10-3s就沉积到基体,晶粒来不及生长,故以纳米的形式沉积到基材上。

图1 液相等离子喷涂涂层的TEM图 (a)低倍图;(b)高倍图Fig.1 TEM images of SPPS crushed TBC(a)low resolution;(b)high resolution

2.2 表面显微结构

溶粒在等离子火焰中飞行,所经历的温度区不同,即雾化的溶粒被送入到等离子火焰轴线内或等离子火焰轴线外,沉积涂层的效果不同[12]。等离子焰流中温度的分布并不均匀,从焰流中心到焰流边缘存在着较大的温度梯度;此外,雾化胶粒的热导率、液滴形貌、液滴粒径等也都存在一定的差异,这些客观上造成了胶粒受热历程差异,因而胶粒彼此之间以及自身内部温度存在较大的差距,形成了不同的组织。图2是液相等离子喷涂涂层表面形貌SEM。低倍图2a可以看到涂层(ZrO2+Y2O3)呈不规则粒状,熔融粒子相互叠积;而高倍图2b显示(ZrO2+Y2O3)涂层表面存在晶粒平整区和微粒富集区:平整区由充分雾化的(ZrO2+Y2O3)胶粒固化后形成,该胶粒在与基体碰撞之前已充分熔融、固化完全、结晶效果佳;微粒富集区由雾化效果不佳的胶粒固化后形成,该胶粒在与基体碰撞之前未充分熔融,固化不完全,结晶效果差,致使部分非晶态的溶胶固化在涂层中。

图2 液相等离子喷涂涂层表面形貌 (a)低倍图;(b)高倍图Fig.2 SEM images of the surface of the SPPSTBCs (a)low resolution;(b)high resolution

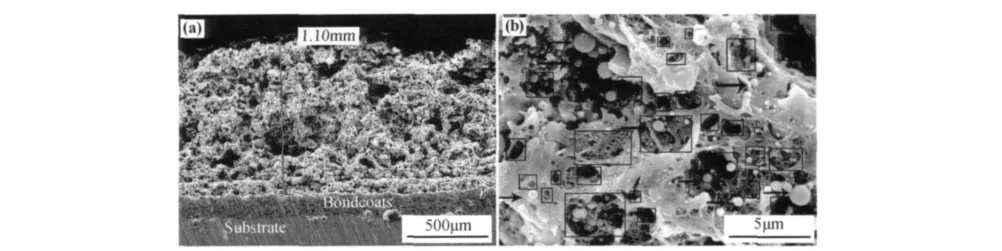

2.3 涂层断面结构

图3是液相等离子喷涂涂层断面的典型微观结构。图3a的整个涂层体系中,最上层是液相等离子喷涂的热障涂层,中间层是NiCoCrAlY粘结底层,底部是不锈钢基体。由图3a涂层断面形貌可以看出,涂层厚度≥1mm,整个涂层组织结构比较均匀、涂层连续分布;图3b是断面形貌高倍图,由图可以看出涂层中孔隙(图3b中矩形方框指示)和球状纳米颗粒(图3b中黑色箭头指示)相互搭接,且球状纳米颗粒镶嵌涂层中。与传统方法制备的热障涂层不一样,这种新型热障涂层中没有层状组织的出现,因此该涂层中的孔隙也就不是层状结构间的孔隙、而是由工艺特点自然形成的孔隙。传统粉末等离子喷涂,团聚体粉末首先熔化;熔融颗粒与粉末体积相当,直径为几十微米;熔融颗粒在表面张力作用下,收缩成近似球形液滴;当其高速与基体表面碰撞时,最初为点接触,迅速冷凝固化,形成芯核;随后,尚未凝固部分在高速熔滴自身动能引起的压力下,沿芯核铺展开,形成扁平蝶形变形颗粒,构成互锁层状结构的基本单元;而液相等离子喷涂,溶剂首先快速蒸发、浓缩,由于溶剂的快速蒸发胶粒体积变小,最终固相成分只占整个胶粒的10%左右;浓缩后的胶粒在高速焰流中进一步破碎成直径为亚微米或纳米的小熔滴;亚微米或纳米的小熔滴在高温梯度下迅速固化、结晶;来不及长大的晶粒沉积在基体上就形成了涂层,这类涂层无层状概念。

在定量金相分析中,孔隙的大小通常以其直径来表征。但实际涂层中孔隙形状十分复杂,不能直接测量孔隙的直径。采用图像处理程序,由扫描电镜图像分析计算高分辨涂层截面孔隙的周长和面积,分析其孔隙的形状(如图4中红色多边形所示)。

图3 液相等离子喷涂涂层断面形貌 (a)低倍图;(b)高倍图Fig.3 Cros-sectional SEM images of SPPSTBCs at low magnification (a)low resolution;(b)high resolution

图4 液相等离子喷涂涂层高分辨断面形貌 (a)处理之前;(b)处理之后Fig.4 Cross-sectional SEM images of SPPSTBCs at high magnification (a)before processing;(b)after processing

本工作将与孔隙面积相等的圆的直径作为孔隙的直径,即等效直径,由此其中D为孔隙的等效直径,A为孔隙面积。在图4不同位置测得孔隙直径的面积,计算其等效直径:按孔隙直径D大小取分布,大约90%孔隙的直径在5μm以内。

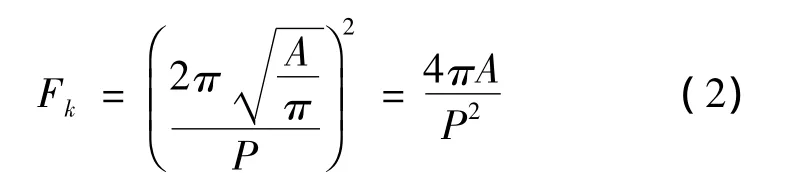

另一方面,评价孔隙形状,最常用的指标是形状系数F[13]k原字符串。数值上Fk等于面积与所研究孔隙等同的圆的周长与该孔隙实际周长之比的平方。由

其中孔隙的周长为P,孔隙的面积为A。按照孔隙的等轴程度,将孔隙分为3类:①长短轴之比<1.5的等轴孔隙(Fk>0.94);②长短轴之比介于1.5~10之间的不等轴孔隙(0.22≤Fk≤0.94);③长短轴之比>10的缝隙状孔隙(Fk<0.22)。不同形状的孔隙对材料性能影响不同,形状越扁的孔隙易造成更大的应力集中。在图4不同位置研究的孔隙:孔隙均为近似的等轴状、接近圆形,即孔隙的包络线成圆弧状。

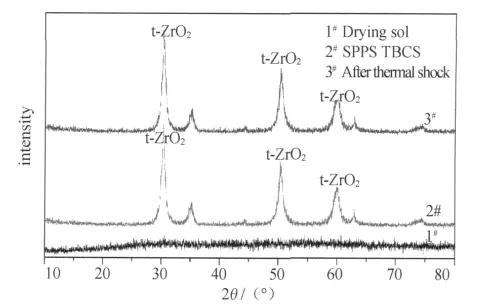

2.4 涂层的相结构

图5为溶胶自然干燥、所喷涂的纳米涂层和热震后的纳米涂层三个不同阶段XRD图谱。由图5分析可知,前驱体干燥粉末的XRD图谱无明显衍射峰,证明溶胶前驱体为非晶结构。而纳米涂层热震实验前后具有相同的主相,即稳定的四方相结构,说明热震实验前后氧化锆涂层并未发生明显的相变,表现出良好的相稳定性能。对比标准XRD图谱,纳米涂层中还含有少量的副相;结合图2b分析,进一步证明液相等离子喷涂层由部分非晶态的溶胶混杂着纳米晶相结构复合组织构成的。虽然ZrO2在高温下会发生四方相→立方相转变[14],但由于稳定剂和纳米晶粒的原因,相变来不及发生,所以涂层的物相仍为四方相。另一方面,用谢乐(Scherrer)公式D =kλ/βcosθ,估算了涂层中的ZrO2晶粒尺寸,得出ZrO2晶粒的平均尺寸在30nm左右;由于纳米晶粒的存在,致使涂层的XRD图谱峰形宽化,即涂层XRD图谱与标准图谱拟合良好但衍射峰较宽。

图5 溶胶自然干燥、喷涂后的涂层和热震后的涂层三个不同阶段XRD图谱Fig.5 XRD pattern of drying sol and SPPSTBCs

2.5 涂层的热震性能

由热震循环次数来衡量涂层的抗热震性能,热震循环次数越多,热震性能越好;反之越差。同样为~1mm的氧化锆热障涂层,等离子喷涂和液相等离子喷涂制备的涂层的热震性能相比,等离子喷涂层最多可以经历200次的热震循环,液相等离子涂层可以经历500次以上。由此可见,液相等离子纳米喷涂层具有很强的热震性能,比传统的热障涂层有很大的提高。

热障涂层在热震循环应力作用下裂纹起源与扩展过程的研究结果表明,裂纹多起源于陶瓷涂层内微裂纹的尖端处或陶瓷涂层与粘结涂层界面处。在陶瓷涂层内微裂纹的尖端处,由于应力集中促进裂纹的形成,该种裂纹主要沿着近似垂直于陶瓷涂层/粘结涂层界面的方向扩展;扩展至表面的裂纹,最终形成表面宏观裂纹[15]。

传统方法制备的涂层中层状结构间孔隙的存在增大了涂层剥落的可能;而液相喷涂的涂层连续分布,因纳米晶粒的存在具备较强的内聚力。分析认为,该液相喷涂的涂层中圆弧形孔隙结构对涂层的优异热震性能有较大的影响。由于等离子喷涂工艺固有的特性,涂层内部不可避免地存在一定量的孔隙(见图3b中黑色矩形框内或图4)。孔隙的形成原因诸多,一般而言,孔隙的形貌和几何尺寸可以反映出孔洞的形成过程。较大尺寸孔隙且有不规律的几何外形,则熔滴的未完全填塞是孔隙形成的主要机制,此类孔隙多存在于熔滴的搭接边缘,而且数量与涂层的喷涂工艺有着明显的关系。球形孔隙外形,而孤立存在于涂层内部,则喷涂过程中卷入的空气是导致该类型孔洞形成的关键因素。图3b中可见,液相等离子喷涂层中存在外形规则的小孔隙,其尺寸要小于常规涂层;与常规涂层相比,纳米涂层中的微型孔隙细小,数量更多,分布较均匀,孔洞界面圆滑,内部显微裂纹更细小且较均匀分布。

对于热障涂层来说,该较均匀小孔隙的存在一方面降低了涂层的热导率,有利于提高涂层的隔热性能;另一方面孔隙的存在容易分散应力,有助于缓解裂纹的产生。由图3b涂层的断面形貌可知,由于直径在5μm以下的均匀小孔隙数量多,一方面导致涂层的硬度比较低,涂层的保温性能好,则纳米涂层的热导率必定比常规涂层的低;另一方面,孔隙的圆弧形包络线流畅、钝化且无尖锐角,则在热震过程中产生的应力被钝化的包络线阻止,该结构使得应力仅仅在孔隙中缓解,不会产生裂纹的径向扩展而导致涂层的开裂、脱落、失效。从断裂力学角度,根据并根据 Griffith定律[16],孔隙是低能区,裂纹从大孔隙扩展以降低能量比沿直线在材料的无缺陷区域扩展形成新表面来降低能量要容易得多,所以裂纹容易通过孔隙的连通方式来扩展,这实际上是一个能量释放过程[17]。即使在热震过程中局部产生了裂纹,裂纹的扩展正是孔隙的连通过程,当裂纹扩展至孔隙处时,如果裂纹尖端能量被孔隙的弧形包络线吸收了足够大的能量,则裂纹不会从孔隙边界最薄弱处产生,从而缓解了热震实验过程中产生的应力,降低了涂层在热震过程中失效的可能。

3 结论

(1)本工艺技术研制的涂层具备纳米结构,晶粒尺寸在30nm范围内。

(2)该研究得到的涂层不具有传统涂层特有的层状组织结构,制备的涂层厚度可≥1mm。

(3)涂层内部的孔隙分布均匀而且孔隙数量较多;各个孔隙的孔径较小,绝大部分孔径都在5μm以内;各孔隙的包络线均成圆滑的弧状,包络线上没有或很少折线和锐角存在,该特点是能保证高温环境中的涂层在孔隙处不易产生微裂纹,具备优异热震性能的主要原因。

(4)该研究得到的涂层具有良好的相稳定性,经过热循环后均形成稳定的四方相氧化锆,可满足高温环境中使用的热障涂层。

[1]梁波,陈煌.氧化锆涂层(薄膜)的应用与研究[J].硅酸盐通报,2003,22(6):63-68. (LIANG Bo,CHEN Huang.Overview of the Application and Development of ZrO2Coatings(Films)[J].Bulletin of the Chinese Ceramic Society,2003,22(6):63-68.).

[2]高忠宝,程旭东,王鸣,等.纳米Y-PSZ基材料高温封严涂层的研制[J].航空材料学报,2008,28(4):56-59. (GAO Zhong-bao,CHENG Xu-dong,WANG Ming,et al. Study of abradable seal coating with nanostructure Y-PSZ reference-phase used in high temperature[J].Journal of Aeronautical Materials,2008,28(4):56-59.)

[3]MIN Jie,CHENGXu-dong,YEWei-ping,etal.The Properties of solution precursor plasma spray nanostructured thermal barrier coatings,Journal of Wuhan University of Technology-Material Science,2010,25(6):924-928.

[4]王晋春.液相等离子喷涂纳米ZrO2/Y2O3涂层的制备、结构和性能研究[D].武汉:武汉理工大学,2006. (WANG Jin-chun.Study on Preparation,Structure and Properties of Nanostructured Y2O3/ZrO2Coatings Prepared by Solution Precursor Plasma Spray[D].Wuhan:Wuhan University of Technology,2006.)

[5]KHAN N A,LU J.Behavior of air plasma sprayed thermal barrier coatings,subject to intense thermal cycling[J]. Surface and Coatings Technology,2003,166:37-43.

[6]王全胜,王富耻.等离子涂层力学性能研究[J].宇航材料工艺,1999(6):49-50,59. (WANG Quan-sheng,WANG Fu-chi.Mechanical properties of plasma spraying coating[J].Aerospace Material& Technology,1999(6):49-50,59).

[7]胡望宇,管恒荣,孙晓峰.ZrO2/Ni阶梯热障涂层的热冲击行为[J].金属学报,1998,(34)10:1104-1114. (HUWang-yu,GUAN Heng-rong,SUN Xiao-feng.Thermal shock behavior of ZrO2/Nigraded thermal barrier coatings[J].actametallruglca sinica,1998,(34)10:1104-1114.)

[8]唐勋海,顾华志,汪厚植,等.氧氯化锆前驱体制备纳米氧化锆的机理探讨[J].无机盐工业,2004,36(3):14-16. (TANG Xun-haI,GU Hua-zhi,WANG Hou-zhi,et al. Mechanism of preparation of nano zirconia from zirconia chloride octahydrat precursor[J].Inorganic Chemicals Industry,2004,36(3):14-16.)

[9]王英华.X光衍射技术基础[M].原子能出版社,1993. (WANG Ying-hua.The Foundation of X-ray Diffraction Technology[M].Beijing:Atomic Energy Press,1993.)

[10]ZHANG K C.Crystals Growth[M].Science Press,Beijing,1981.

[11]SHIJ,DARZENSS,KARLSSON A M.Aspects of the morphological evolution thermal barrier coatings and the intrinsic thermalmismatch therein[J].Material Science and Engineering(A),2005,392:301-312.

[12]OZTURK Alper,CETEGEN Baki M,Modeling of plasma assisted formation of precipitates in zirconium containg liquid precursor droplets[J].Material Science and Engineering(A),2004,384:331-351.

[13]朱春润,索科洛夫.成都粘土孔隙性的微观研究[J].地质灾害与环境保护,1994,8(5):37-47. (ZHU Chun-run,SOKOLOV V.N.microscopical study of porosity of chengdu clay[J].Journal of Geological Hazards and Environment Preservation,1994,8(5):37-47.

[14]JONESR L,MESSD.Improved tetragonal phase stability at 1 400℃with Scandia,yttria stabilized zirconia[J]. Surface and Coatings Technology,1996,86/87:94-101.

[15]王文权.等离子喷涂纳米陶瓷热障涂层组织与性能研究.吉林:吉林大学,2005. (WANGWen-quan.Study on Microstructures and Properties of Plasma Sprayed Nano-ceramic Thermal Barrier Coatings[D].Jilin:Jilin Uninversity,2005.

[16]龚江宏.陶瓷材料断裂力学[M].北京:清华大学出版社,1999:9-11. (Gong Jianghong.Fracture Mechanics of Ceramics[M]. Beijing:Tsinghua University Press,2001.)

[17]张剑豪,刘宁,王全.Ti(C,N)金属陶瓷热震疲劳裂纹扩展速率研究[J].合肥工业大学学报,2000(6): 318-322. (ZHANG Jian-hao,LIU Ning,WANG Quan.Research on thermal shock fatigue crack propogation rate of Ti(C,N) based cermets[J].Journal of Hefei University of Technology(Natural Science),2000(6):318-322.