船用钛合金基座铸造工艺研究

2012-03-09王震

王 震

(中国船舶重工集团第七二三研究所,江苏 扬州 225001)

金属钛是一种性能优异的金属材料,具有强度高、抗腐蚀性能好、无磁性、综合性能优良的特点,广泛应用于航空、航天、航海、化工、体育等众多领域。钛及钛合金铸造用造型材料及造型方法,当前国内外普遍采用机加工石墨型、石墨捣实型、金属型和熔模铸型。但是石墨捣实型、金属型、熔模铸型等工艺主要由于成本高、周期长、铸件尺寸及质量难于控制、影响因素比较多等缺点,不适于生产小批量大型复杂结构的铸件铸造生产,而机加工石墨型具有分型面选择不受限制、浇铸的铸件质量相对稳定。石墨材料表面光滑、密度小重量轻、强度较高、硬度低、易于切削加工成型等特点,使其广泛用于大型复杂钛合金结构铸件的铸型模具的制作。本文以钛合金基座铸件为例,介绍大型船用薄壁钛合金铸件石墨加工型铸造工艺的设计。

1 基座铸件结构特点及铸造难点

(1)基座铸件结构特点。该基座铸件属于长方形全框架结构零件,最大外型尺寸为980×736×275、最薄处壁厚只有6mm、铸件重量约为71kg;此铸件内腔为空心多筋结构设计,既减轻了铸件的重量又可以满足强度和刚度的要求。(如图1所示)

图1 钛合金基座铸件三维视图

(2)铸造工艺难点:①浇注不足、冷隔问题。该铸件外形尺寸大、壁薄、结构较复杂,再加上钛液过热度低及石墨激冷能力强等特点,铸件容易产生浇不足、冷隔等缺陷。②壁厚均匀性的控制及铸型模具的分型、组合和固定方式。由于铸件结构复杂,铸件外形尺寸大,为了组型及机加工方便,铸型模具需采用“化整为零“的活动块组合式结构,铸型模具分块较多,如何分型、组合和固定铸型模具是保证铸件顺利铸造成型及铸件壁厚均匀的铸造工艺设计需关注和解决的问题。③铸件的收缩率。此基座铸件尺寸及形位公差精度要求高。工艺设计时合理选取收缩率是保证铸件尺寸符合图纸要求设计的重要因素。如何确定合理的收缩率,需根据工艺师的实践经验、工件的空间尺寸比例及壁厚的分布状态等因素综合考虑。

2 工艺设计

(1)分型面的选择。分型面的选择原则是铸件出型容易,铸型模具制造方便,易实现机械化加工,而且要求铸型模具结构坚固耐用,重复使用性好。为此,经过对铸件图纸的仔细消化,对铸件的结构及使用要求等方面的综合考虑,确定采取平卧浇注方式,以基座的上下表面为水平分型面,以铸件内外侧为垂直分型面。

(2)浇注系统。浇注系统的合理设计是铸件能否浇注成功的关键步骤之一,根据铸件的大小重量、结构分布、钛液过热度及充型速度等因素考虑,经过计算,工艺采用顶注式直浇道,直浇道的直径尺寸为¢100mm,上下双层横浇道,上层四根为40×40方形横浇道,通至铸件上部凸台处,,下层四根为直径φ45的圆形横浇道,通至铸件四侧四个圆筒处,每个圆筒处开设有内浇道,以保证铸件的充型能力。

(3)加工余量及收缩尺寸确定。机加工石墨型铸型模具铸造的铸件尺寸准确度高、表面粗糙度较好,设置的加工余量可以较小,考虑到基座铸件外形尺寸大、结构复杂的特点,选取加工余量值为3~4mm。钛合金的线收缩率通常为1.5%,自由收缩率取1.2%~1.6%;石墨具有低的线膨胀系数及高的抗变形能力,考虑到基座铸件的结构特点、铸型模具及浇注系统的设计,受阻收缩率确定为0.7%~1.0%。

(4)壁厚的控制。铸型模具采用“化整为零“的活动块组合式结构,铸型分块较多,保证铸件壁厚均匀是工艺设计的关键。在铸型模具设计过程中,采取了以下措施:①铸件中部芯子通过止口与底板组合,确保中部芯子定位准确。②在铸型模具底板设计为60厚、外型尺寸和铸型尺寸一致的石墨板,保证铸型组型方便及组型时各分型面的配合精度。③鉴于外部芯子分型数量比较多,全部悬空放置,故在外部芯子四周设计采用钢钉固定φ30×6的石墨垫块,保证外部芯子的定位和铸件的壁厚,同时也保证铸件清芯方便。④铸型模具设计时,在铸型模具局部安装活块,以保证铸型模具部分可以重复使用,降低重复生产的成本。

3 石墨铸型模具制造及铸件的浇铸

(1)石墨铸型模具的制造。采用表面粗糙度低、空隙度小、硬度高的石墨制作造型材料,制造过程主要分为以下步骤:①根据工艺图进行材料分割;②拼料划线;③机加工石墨型并根据需要手工修型;④铸型模具表面处理;⑤铸型模具零件检验;⑥组合各铸型模具零件至铸型模具组型;⑦铸型模具组型检验。

(2)铸型模具的真空除气。铸件浇铸前,铸型模具要在真空条件下,加热至950~1000℃,保温2h,去除石墨铸型中的水分及挥发物。

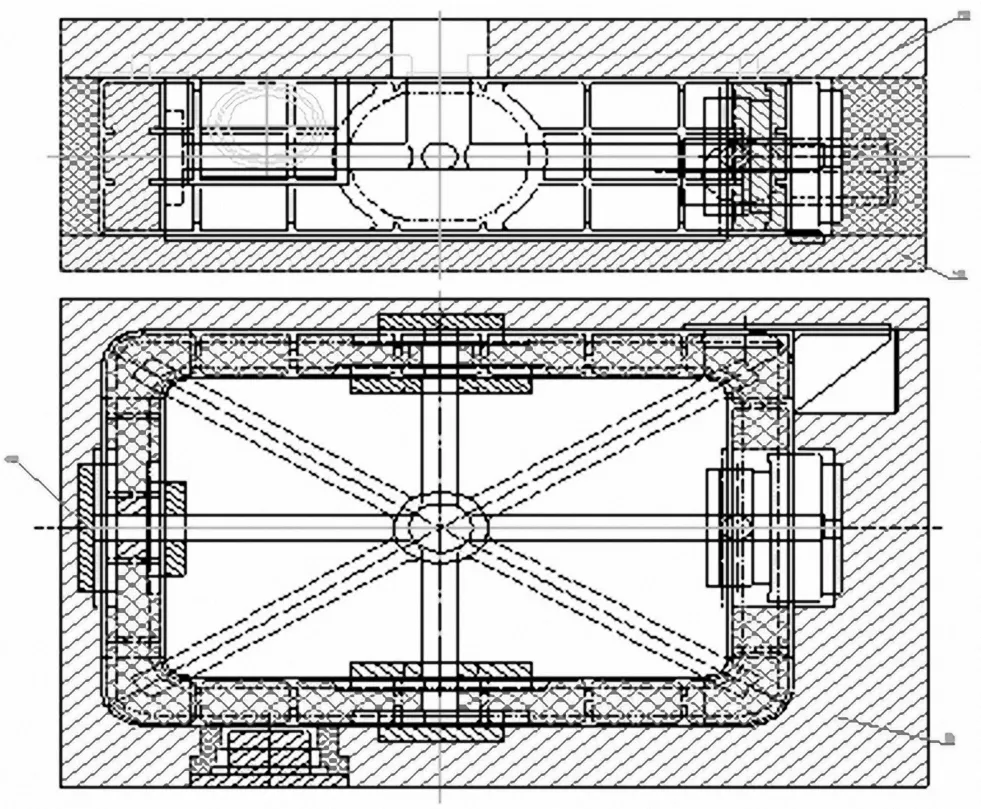

(3)装配组型。基座铸件组型图,铸型模具组装完成后,并采用钢板、螺栓及螺母固定铸型模具。如图2所示。

图2 基座铸件模具组型图

(4)铸件的浇铸。钛铸件的成形必须在真空或惰性气体保护下进行,为使基座铸件用TA5钛合金材料成分均匀,浇铸时采用ZH-150真空自耗电弧炉二次熔炼的直径φ220铸锭,在ZN-150型真空自耗凝壳炉中浇铸。根据类似铸件的浇铸数据,对熔炼参数进行了修正,然后依据修正后的熔炼参数进行浇注。如图3所示。

图3 钛合金基座铸件

浇铸完成后,随炉冷却2h,待铸件冷却至400℃以下出炉,清理型芯后,铸件进行打磨、探伤、真空退火、喷砂处理,经喷砂处理后的铸件(如图3所示)表面光滑、无浇不满、裂纹、冷隔现象,从最终铸件产品来看,铸件尺寸完全符合图纸及技术要求,其化学成分和力学性能符合标准要求。选择的工艺参数及采取的铸造工艺措施是合理可行的。

3 结语

(1)钛合金基座铸件成功浇注,证明采用的造型方法和工艺措施是正确的。

(2)使用机加工石墨型铸型模具生产钛合金铸件,在铸型模具结构设计和制造工艺上采取特殊措施,可以做到一幅外模型多次使用,降低生产成本。

(3)钛合金机加工石墨型铸造过程中,采用石墨垫片可以起到固定型芯、保证壁厚的作用,是解决结构复杂的薄壁铸件壁厚均匀性的有效措施,为以后铸造复杂钛合金铸件提供了帮助和借鉴。

[1]曲选辉、黄伯云、吕海波,Ti-Al有序合金研究综述[J].稀有金属材料与工程,1991,20(4):3-14.

[2](美)伍德(R.A.Wood),(美)法沃尔(R.J.Faver).钛合金手册[M].重庆:科学技术文献出版社重庆分社,1983.

[3]周彦帮.钛合金铸造概论[M].北京:航空工业出版社,2000.

[4]陈军,赵永庆,常辉.中国船用钛合金的研究和发展[J].材料导报,2005,(5).

[5]陈显明.钛合金熔炼与铸造技术新发展[J].肇庆学院学报,2010,(2).