高性能铜/铝复合排的制备及界面机理

2012-03-07廖文俊刘新宽王宇鑫

廖文俊,刘新宽,王宇鑫

(1.同济大学材料科学与工程学院,200092;2.上海电气集团股份有限公司中央研究院,200070;3.上海理工大学材料科学与工程学院,200093)

为了节省铜资源,我国已开发了铜包铝线缆、铜/铝复合排等铜基复合材料,取得了显著的效益[1-2].铜基复合材料是一类品种较多、用途较广的金属复合材料,可替代铜材广泛应用于电力、电器、汽车等领域.铜/铝复合排采取了铜包铝的结构,不仅具有较高的导电性能、机械性能,还兼有铝的成本低、重量轻、接触电阻较低等特点,并且载流能力大,接近电工铜排,因此用于替代电工铜排具有广阔的市场前景[3-4].铜/铝复合排主要应用在母线干线系统,高、低压成套开关设备和控制设备之中.

铜/铝复合排的主要制备方法有包覆焊接法、轧制压接法、静液挤压法和连铸连轧直接成型法.国内目前采用包覆焊接法和轧制压接法生产铜包铝排,这两种工艺方法的特点是铜、铝之间固相结合,结合强度不高,铜、铝之间容易出现分层,且均属于成品二次加工,成本高.国外一般采用的是静液挤压技术,利用高静水压力和大加工变形率作用实现铜、铝之间的固相结合,变形均匀,但不能连续生产,生产效率较低.国内外学者对铜/铝复合排的结合机理进行了研究,以此来指导铜/铝复合排的制备工艺[5-8].本文在实验室采用铸轧直接成型法制备了铜/铝复合排,铜/铝复合达到了冶金结合,具有良好的力学性能,并研究了铜/铝复合排界面结合机理.

1 试验方法

本文采用固-液法浇注和铸轧工艺制备铜/铝复合排,区别于包覆焊接法、轧制压接法和静液挤压法等固-固结合方式,其具有较高的铜/铝界面结合强度.先将铜管在脱脂剂中进行脱脂处理,并用HCl溶液酸洗除去表面的氧化层;将铜管预热至420℃,铝熔化保温至680~750℃,通过密闭流槽浇铸到铜管内,冷却铸锭;在惰性气体保护下,将加热后的铜/铝复合铸锭进行轧制,经过初轧、精轧和整型,制成铜/铝复合排.

复合排的力学性能测试采用ZWICK公司生产的Z-50型万能材料试验机,退火处理采用的设备为SRJK-3-12管式电阻炉;铜/铝复合排的电阻率测量采用直流电桥法,电流取100A和200A;载流密度测量采用上海电缆研究所标准Q/SJ 48—2007测量方法[9];采用扫描电子显微镜(SEM),X射线衍射仪(XRD)和金相显微镜观察形貌和结构.

2 试验结果与讨论

2.1 退火温度对铜/铝复合排界面结合强度的影响

由于铝的线收缩系数大于铜的线收缩系数,在冷却过程中铜/铝复合排界面将产生很大的应力,当界面结合强度不足时,将导致铜/铝结合面开裂.因此,评价复合材料界面结合的好坏非常重要.但是到目前为止,还没有测量铜/铝复合排界面结合强度的标准方法.本文采用剪切法研究铜/铝复合排界面强度,试验原理如图1所示.强度测试采用德国ZWICK公司生产的Z-50型试验机,试样强度计算公式

式中:Fmax为拉伸过程中最大力,N;S为试样的结合面积,mm2.

图1 剪切法界面强度测量方法示意图Fig.1 Shearing method schematic diagram of interface strength testing

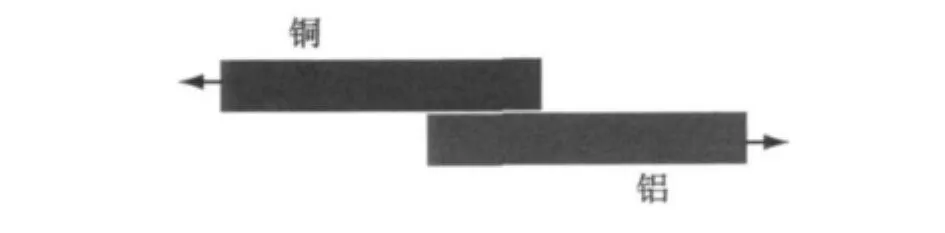

铜/铝复合排在使用过程中,不可避免地要进行成形,如冲孔、弯曲以及剪切等操作,有时复合排的铜层由于塑性在排成形过程中被耗尽,会出现撕裂.为此,需要对复合排进行退火处理,以达到去除应力,恢复塑性,增加结合强度.将试样进行了温度分别为25,100,200,280,300,330,360,400,500℃的退火,时间为1h.退火所采用的设备为SRJK-3-12管式电阻炉.图2示出了不同退火温度复合排界面结合强度的变化.

图2 退火温度对界面强度的影响Fig.2 Annealing temperature effect on interfacial strength

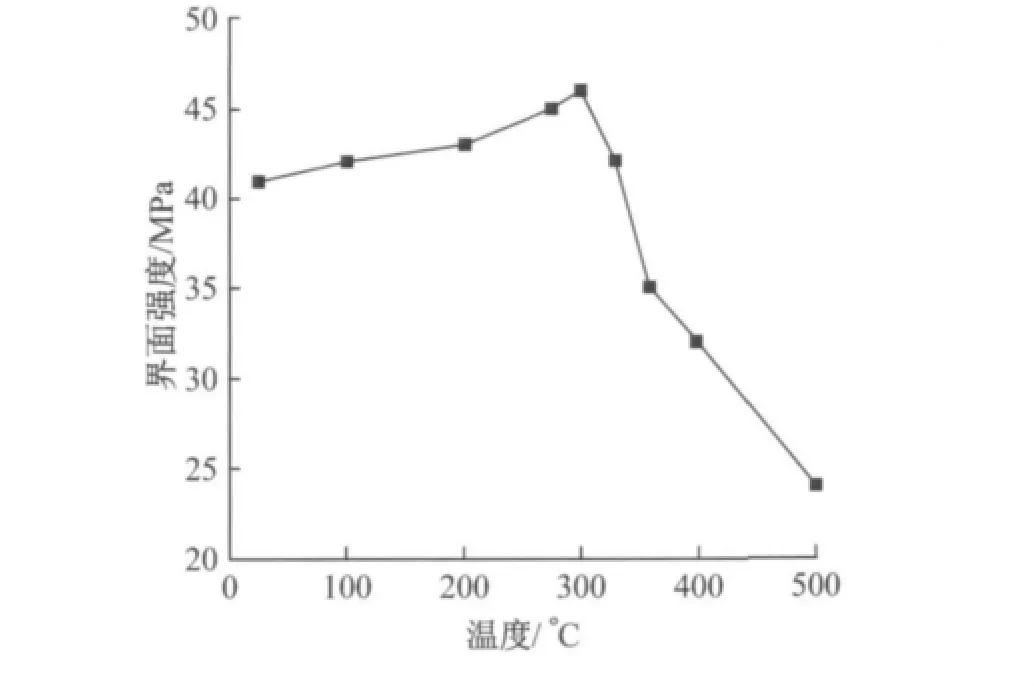

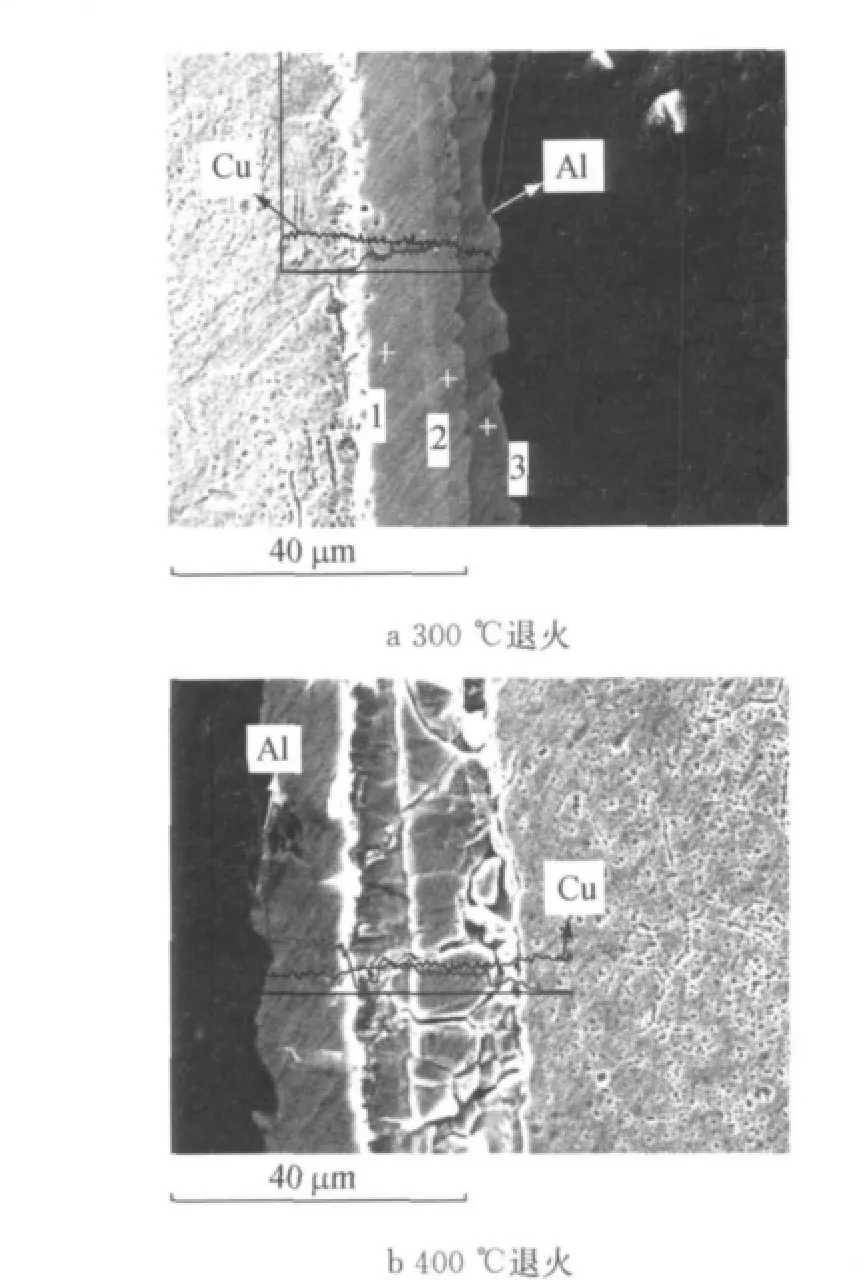

图3 300℃×1h和400℃×1h退火后的铜/铝复合排界面形貌Fig.3 Interface microstructure after annealing at 300℃and 400℃for 1h

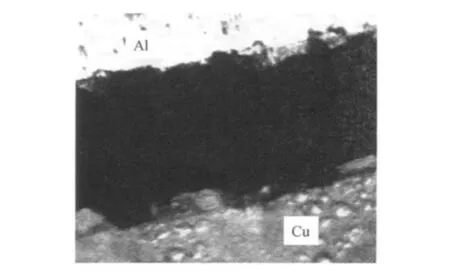

从图中可以看出,经过300℃×1h退火,材料的结合强度最高,达到46MPa.退火温度超过300℃,材料的结合强度明显降低.其原因在于高温退火时,在铜/铝界面上扩散生成中间化合物,脆性的中间化合物降低了界面强度.图3a为300℃×1h退火后的复合排界面SEM微观形貌,图3b为 400℃×1h退火后的SEM照片.很显然,经400℃×1h退火后形成了较厚的过渡层,生成的中间化合物也大大增加,在界面形成了较大的应力,铜侧出现了碎裂层,导致其结合强度下降.

2.2 热循环对铜/铝复合排界面强度的影响

铜/铝复合排在使用过程中会发热,这是由于铜和铝的热膨胀系数不同,因此复合排温度的变化使得在铜和铝界面上产生热应力,有可能对复合排界面产生损伤.为了研究复合排在长时间多次使用后界面结合强度的变化,将试样进行300℃×1h退火,重复50次该过程进行冷热循环,测试连续循环后界面结合强度变化.结果发现,测试试样经过50次300℃×1h的冷热循环后界面结合强度反而有所增强,从46MPa提高到52MPa,说明一定温度下的热循环过程可使复合排界面的残余应力得到释放,增强冶金界面结合,使得复合排在实际应用中始终保持较好的结合强度.

2.3 铜/铝复合排界面结构及复合机理分析

研究铜、铝复合过程的机理,主要包括铜与铝的界面反应和相互扩散过程,以及决定铜/铝界面达到冶金结合的熔合结合和扩散结合过程.

在铸造条件下,铜与铝的结合是通过结合面附近物质的相互作用及随后扩散形成的界面来实现,结合强度取决于这个界面的质量、厚度和组成.其中,界面质量是指其连续性和完整性.在本工艺制备的铜/铝复合排中,浇注前铜板在自制混合熔剂的保护下,避免了表面的氧化和污染,使铜和铝具有形成完整界面的结合条件,从而保证界面的结合强度.液态铝与固态铜接触时,固态铜表面发生界面反应且铜原子和铝原子相互扩散,从而形成扩散层,同时界面上还形成金属间化合物.复合界面的冶金结合是通过界面层上固体的局部熔化和原子扩散的物理冶金过程实现的[4-5].

从Al-Cu合金二元相图来看,铜既能与铝形成固溶体,也能与铝形成化合物.图3为通过直接浇注成型的铜/铝复合排的SEM界面形貌.图3a为铜/铝复合排界面的SEM微观形貌,从中可以清晰地看出铜/铝界面的扩散层共分为四层,经过测量,扩散层总宽度大约为20μm,主要包括:①富铜区(区域I);② 界面过渡区(区域II);③ 富铝凝固区(区域III和IV).扩散层的形成,是因为在铜、铝固-液复合时,高温的铝液使铜表面发生熔化,铝向铜中发生了明显扩散,形成富铜区.在此过程中,铝与铜发生反应,生成金属间化合物,形成过渡层.靠近铝侧,由铝和金属间化合物形成富铝凝固区.过渡层铜、铝含量的变化曲线如图4所示,很明显看到铝向铜中的扩散过程.

图4 界面层铜/铝含量的变化曲线Fig.4 Cu-Al content curve and EDS of interface layer

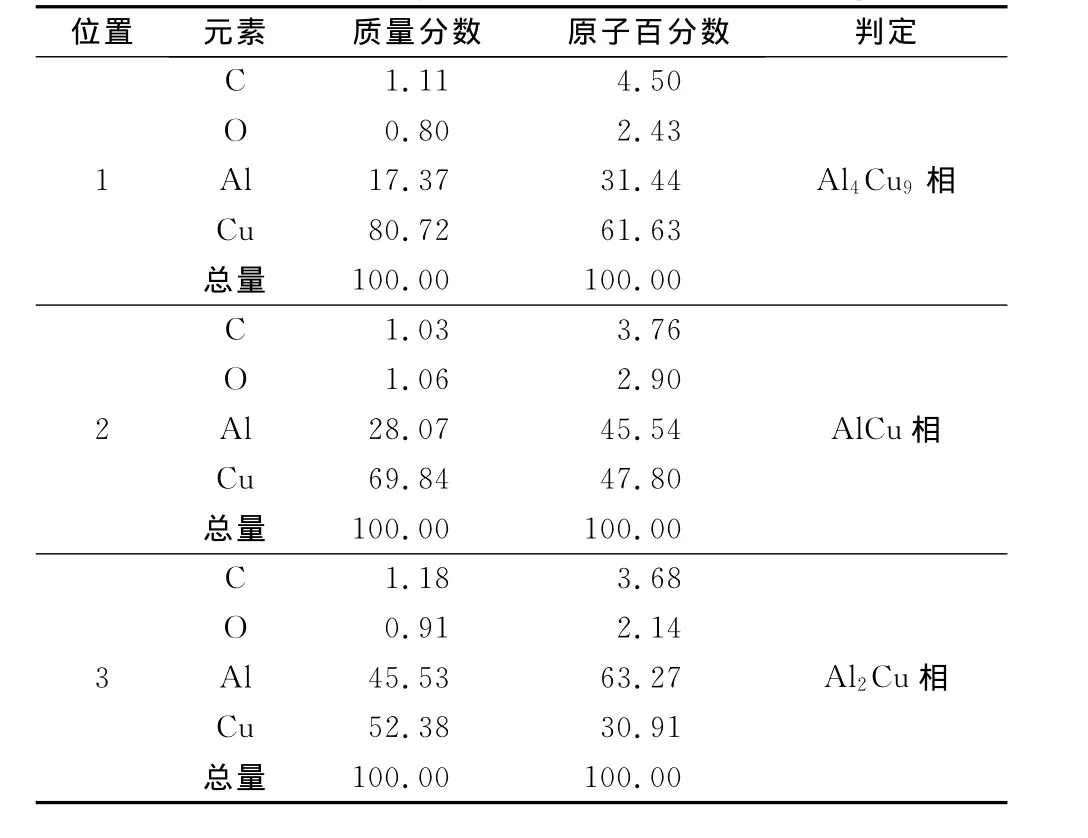

为了确定铜/铝复合排界面金属间化合物成分,对界面层进行了电子探针能谱点扫描分析,如图4a中1,2,3点所示,能谱分析结果见表1.从能谱分析中可以确认金属间化合物从铜侧开始到铝侧依次出现Al4Cu9相,AlCu相以及Al2Cu相.

表1 图4a中1,2,3点的能谱分析Tab.1 EDS analysis of Points 1,2,3in Fig.4a

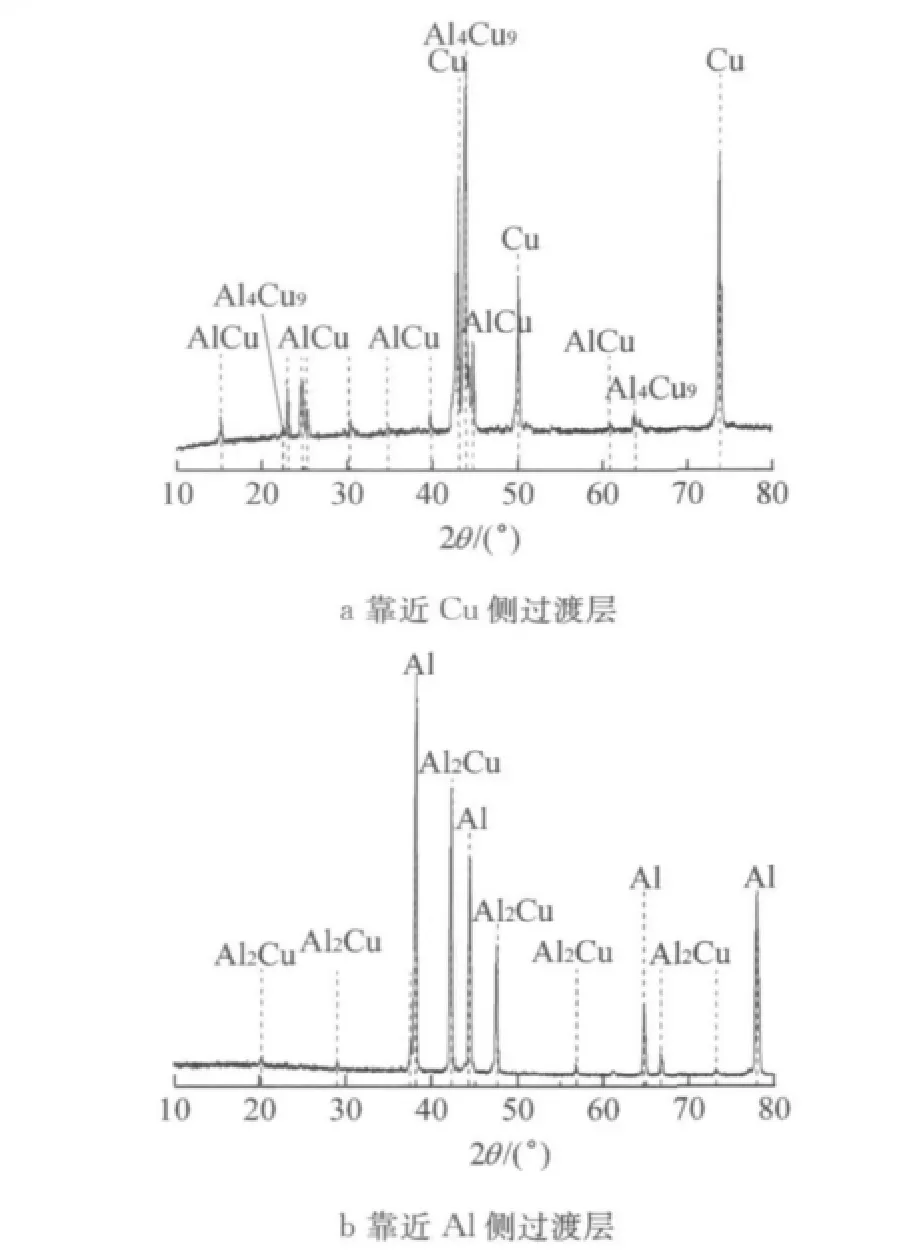

为进一步确定扩散界面的生成相,取试样的断口表面(铜侧)进行XRD分析,结果如图5所示.从图中可以看出,在铜/铝复合面上存在铜铝金属间化合物相Al2Cu,Al4Cu9和AlCu,其他相则分辨不出.

图5 铜/铝复合排界面的XRD图谱(300℃×1h退火)Fig.5 XRD patterns of the Cu-Al composite row(300℃×1hannealing)

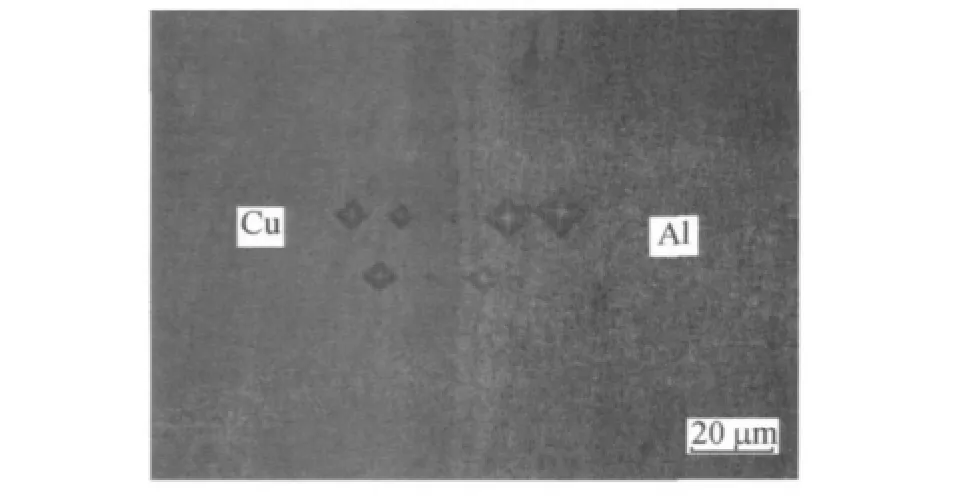

铜/铝复合层之间出现的中间化合物可以从硬度上反映.图6为打完硬度后铜/铝复合排界面扩散层的金相照片,从铜侧到铝侧依次选择了8个点,考虑到过渡层较薄,压痕面积较大,如在水平线方向依次选点则较难选取多点测硬度,因此选择了错位打点来反映过渡层硬度的连续变化.从图中菱形压痕可以看出,扩散层处硬度值显著升高.从铜侧向铝侧方向,HV硬度值依次为89.5(纯铜),89.5,126,687,588,112,54.6,36.0(纯铝),可见过渡层的硬度从铜侧开始先增大,然后慢慢减小,说明过渡层中生成了不同的金属间化合物,使得硬度变大.

由于在铜/铝复合排界面上生成了脆性的中间化合物层,因此在外力作用下,脆性的中间化合物首先断裂,中间化合物层决定了铜、铝结合强度的大小,因此如何控制好过渡层中间化合物相的多少对提高铜/铝复合排的界面强度至关重要,在较低温度下热处理后生成适当的过渡层使得铜、铝达到冶金结合,能提高界面结合强度.如果过渡层生成过多的中间化合物将使界面脆性增加,应力集中,反而降低结合强度.图7是铜/铝复合排从界面撕裂后的截面金相图.从图中可以看出,断裂主要是发生在中间化合物上,在断面两边的铜层和铝层都残留部分的中间化合物.

图6 铜/铝复合排界面金相显微及硬度(×500)Fig.6 Microstructure and hardness of composite row transition layer

图7 铜/铝复合排撕裂界面图(×200)Fig.7 Tearing interface microstructure of Cu-Al composite row

按照以往研究经验,铜、铝扩散层厚度随铝液浇注温度呈抛物线规律增长,其抛物线参数K则取决于铝液浇注温度[10-11].可见,正确设定和准确控制铝液的浇注温度,对控制过渡层的厚度非常重要.根据Al-Cu二元合金相图,扩散层由γ2(CuAl2)、富铝的α相固溶体以及δ相组成.扩散区无论产生哪种晶格类型的铜/铝金属间化合物,都在铜侧出现硬度高峰区,如图6,使脆性增大.因此,应通过调整铜管预热温度、浇注温度和热处理温度等工艺参数来控制铝原子向结合面的扩散量[12].

2.4 铜/铝复合排导电性和力学性能

采用ZWICK公司生产的Z-50型万能材料试验机测量铜/铝复合排力学性能.经测量,铜/铝复合排的拉伸强度为98MPa,弹性模量为1.5GPa,延伸率达38%.载流密度测量采用上海电缆研究所标准Q/ SJ 48—2007测量方法,试样温升70℃时施加的电流即为载流密度.测量得到的铜/铝复合排电阻率为0.0216×10-6Ω·m,载流密度为750A.

3 结论

(1)采用液态铝和固态铜结合的铸轧方式制备出达到冶金结合的铜/铝复合排,其具有优异的力学性能和导电性能,整体拉伸强度为98MPa,电阻率为0.0216×10-6Ω·m,载流密度为750A.

(2)研究了退火温度和热循环次数对铜/铝复合界面结合强度的影响,300℃×1h热处理时其结合强度最高,多次热循环后复合排界面结合强度反而有所增加.

(3)通过SEM,EDS,XRD和金相显微镜等研究了铜/铝复合界面结合的微观形貌和组织成分,从而对界面复合机理进行了分析.铜/铝复合界面生成了金属间化合物,从铜侧开始到铝侧依次出现Al4Cu9,AlCu以及Al2Cu相,使得界面层硬度增加.

[1] Wang H L,Wagner Th,Eska G.An aluminium heat switch made from cold-pressed Cu/Al composite[J].Physica B,2000,284-288:2024.

[2] Dyja H,Mróz S,Milenin A.Theoretical and experimental analysis of the rolling process of bimetallic rods Cu-steel and Cu-Al[J].Journal of Materials Processing Technology,2004,153-154:100.

[3] Yang C D,Li W.Study on mechanical behavior and electronic structures of Al-Cu intermetallic compounds based on firstprinciples calculations[J].Solid State Communications,2001,151:1270.

[4] Lee W B,Bang K S,Jung S B.Effects of intermetallic compound on the electrical and mechanical properties of friction welded Cu/Al bimetallic joints during annealing[J].Journal of Alloys and Compounds,2005,390:212.

[5] 王小红,唐荻,许荣昌,等.铝-铜轧制复合工艺及界面结合机理[J].有色金属,2007,59(1):21.

WANG Xiaohong,TANG Di,XU Rongchang,et al.Al-Cu compound and bonding mechanism by rolling process[J].Nonferrous Metals,2007,59(1):21.

[6] 张红安,陈刚.铜/铝复合材料的固-液复合法制备及其界面结合机理[J].中国有色金属学报,2008,18(3):414.

ZHANG Hongan,CHEN Gang.Fabrication of Cu/Al compound materials by solid-liquid bonding method and interface bonding mechanism[J].The Chinese Journal of Nonferrous Metals,2008,18(3):414.

[7] Hang C J,Wang C Q,Mayer M.Growth behavior of Cu/Al intermetallic compounds and cracks in copper ball bonds during isothermal aging[J].Microelectronics Reliability,2008,48:416.

[8] Divandari M,Vahid Golpayegani A R.Study of Al/Cu rich phases formed in A356 alloy by inserting Cu wire in pattern in LFC process[J].Materials and Design,2009,30:3279.

[9] 上海电缆研究所.Q/SJ 48—2007架空导线、地线载流量试验方法[S].上海:上海电缆研究所,2007.

Shanghai Electric Cable Research Institute.Q/SJ 48—2007 Overhead wires,ground wire ampacity test methods[S].Shanghai:Shanghai Electric Cable Research Institute,2007.

[10] Tanaka Y,Kajihara M,Watanabe Y.Growth behavior of compound layers during reactive diffusion between solid Cu and liquid Al[J].Materials Science and Engineering A,2007,445-446:355.

[11] Tanaka Y,Kajihara M.Numerical analysis for migration of interface between liquid and solid phases during reactive diffusion in the binary Cu-Al system[J].Materials Science and Engineering A,2007,459:101.

[12] Liu X J,Ohnuma I,Kainuma R,et al.Phase equilibria in the Cu-rich portion of the Cu-Al binary system[J].Journal of Alloys and Compounds,1998,264:201.