重结晶碳化硅烧成中碳化硅的分解现象、热力学条件及对蒸发凝聚的影响

2012-03-06孙洪鸣赵亚滨李娅洁何新涛王立华

孙洪鸣 赵亚滨 李娅洁 何新涛 王立华 郝 岩

(辽宁沈阳星光技术陶瓷有限公司,碳化硅陶瓷工程研究中心,辽宁沈阳110144)

0前言

重结晶碳化硅陶瓷是将多种级配高纯度α-SiC微粉经配料、成型、干燥,最后在真空烧结炉的条件下高温烧结,微粉在超高温条件下经蒸发-凝聚(结晶)烧制成陶瓷制品。其高温力学性能优异,耐氧化,抗腐蚀,是目前得到广泛应用的一种高温结构材料。

重结晶碳化硅陶瓷在烧成中其关键是控制蒸发-凝聚过程,而在高温烧成中,碳化硅是否有分解挥发,挥发现象对碳化硅蒸发有什么样的影响?在真空和微正压烧成这一复杂的系统中抑制不利因素,实现碳化硅的适度蒸发-凝聚,从而保证重结晶碳化硅陶瓷的质量和各种理化性能。在生产和研发的实践中需要我们深入研究,探求烧成机理,形成符合实际的正确认识。本文就是从烧成实践的现象入手进行试验和课题研究,热力学计算分析,在此基础上进行综合分析,并得出结论。

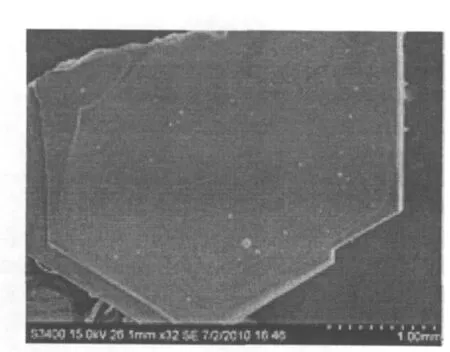

图1 取自试验烧结炉石墨腔内沉积的晶片Fig.1 Crystalline sheet from w ithin the graphite cavity of the test sintering furnace

1 试验

试验用烧成设备:FCT 100/150/2500-LA德国进口超高温真空试验烧结炉,最高烧成温度可达2500℃;原料选用国内某厂家提供的碳化硅微粉:纯度99.5%~99.85%,原料粒径大小选择两种粒度的粉料进行按比例配料,试验烧成样品选择注浆成型,尺寸10×10×150mm试条,料浆制备选择A、B、C三种结合剂,最高烧成温度2450℃。

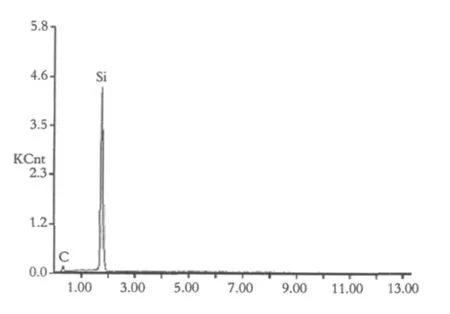

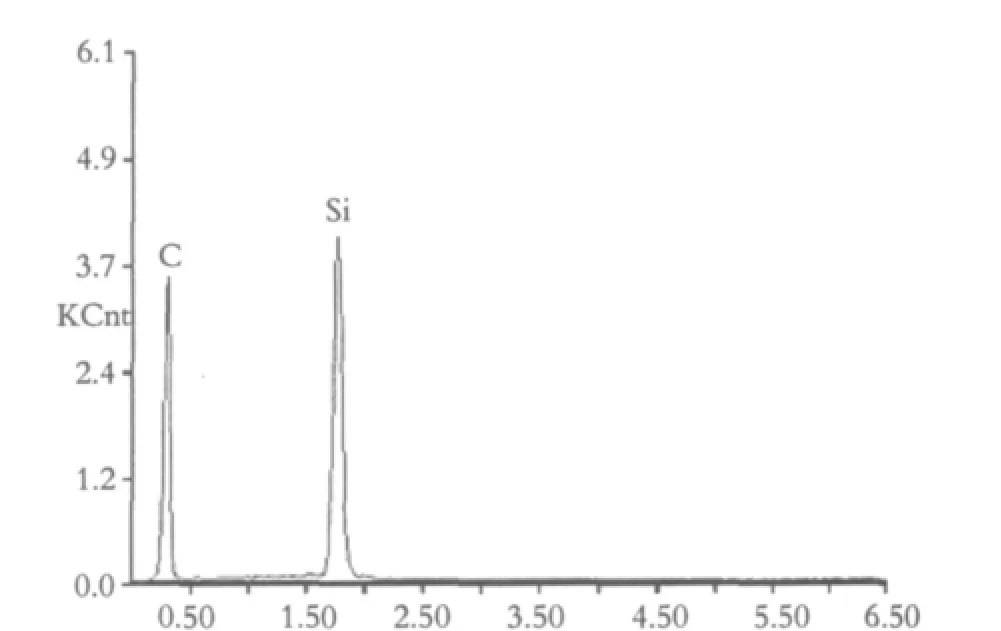

图2 沉积晶片EDX图谱Fig.2 EDX pattern of deposited crystalline sheet

2 试验结果

试验结果发现与正常采用国外优质微粉烧成的试样表观有区别。烧成后发现石墨炉腔中沉积有大量结晶片,碳化硅试样棱角处及顶部也有较多相同的结晶片,此时碳化硅试样表面发黑,当用硬质物刮试样表面层时,有一层附着黑粉末,对此都取样做电镜分析。

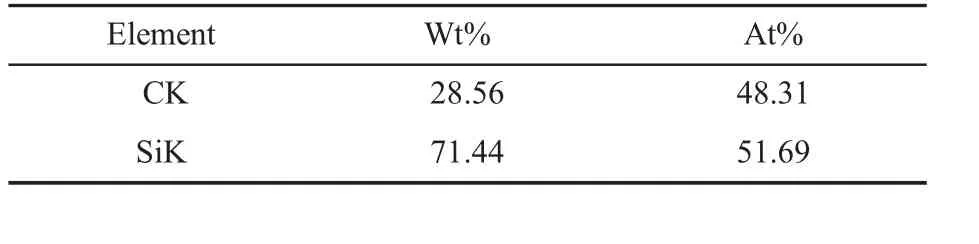

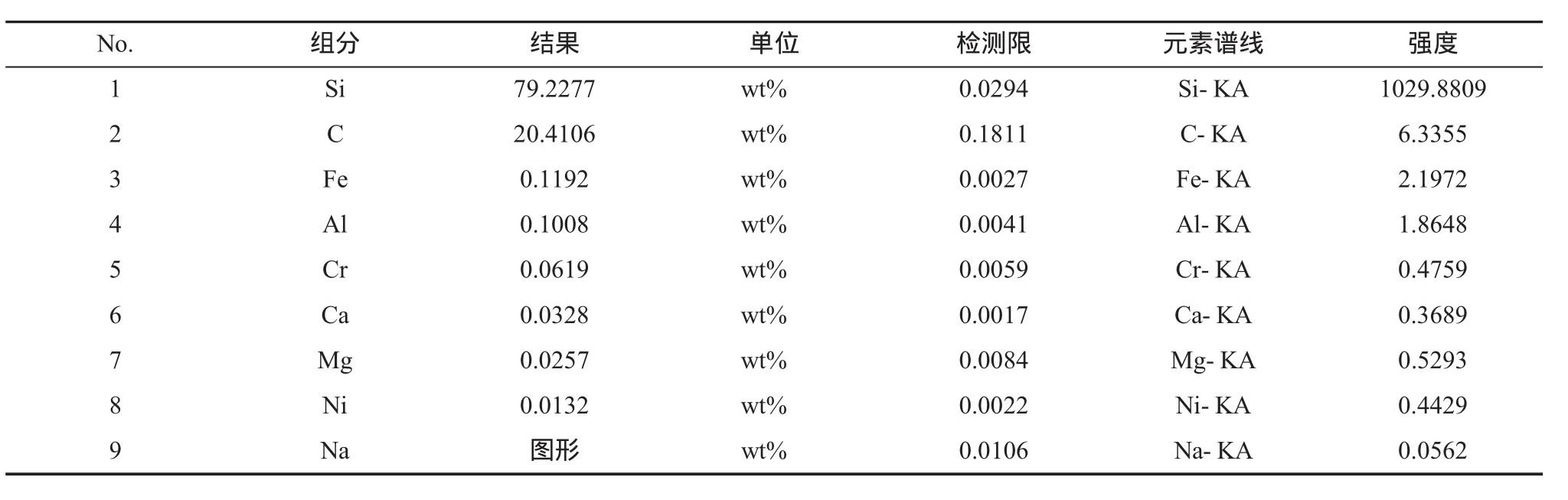

表1 沉积晶片的元素含量Tab.1 Elemental com position of the deposited crystalline sheet

表2 表面层黑物质元素含量Tab.2 Elemental com position of the black substancesurface layer

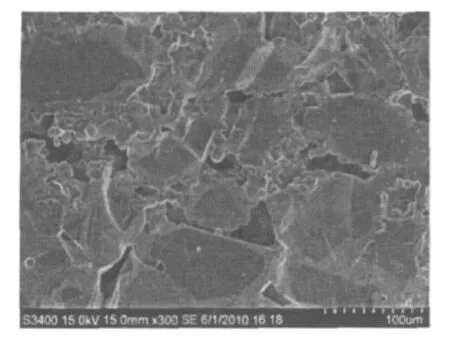

图3 试验炉烧成后重结晶试样表面层黑物质Fig.3 Black substance on the surface of the recrystallized sample sintered in test furnace

图4 表面层黑物质EDX图谱Fig.4 EDX pattern of the black substance surface layer

表3 试验用国内碳化硅粉料XRF荧光分析结果Tab.3 XRF results of the domestic silicon carbidem icropowder for the experiment

除以上分析外,又对烧结后试样进行扫描电镜分析和国内原料成分荧光分析,其结果如表3。

3 试验结果的分析与讨论

3.1 检测结果与讨论

根据扫描电镜和能谱分析结果可以看出,石墨坩锅中沉积的结晶片为碳化硅晶片(见图1、图2、表1),而试样表面附着的黑粉末层主要为碳(见图3、图4、表2)。对试样表面及断口电镜扫描分析发现尚有碳化硅细颗粒未完全蒸发,结晶仍不完整(见图5)。我们认为在2450℃条件下烧成,且保温时间足够的情况下结晶不完全,可能与原料有关,经对碳化硅原料的荧光分析(见表3),看到碳化硅原料纯度低,特别含有的微量元素杂质Fe、Al、Cr、Ca、Mg、Ni与进口优质碳化硅粉料比相差很大,含量几乎都差10倍左右,普遍偏高,总杂质含量0.3 536%,而国外进口优质原料总杂质0.1756%,低于国内料的50%。由于过量杂质和烧成工艺的特殊条件而导致在重结晶碳化硅的烧成中碳化硅颗粒的分解,当分解达到一定程度就影响重结晶的蒸发与凝聚。图5可以看到本试验蒸发凝聚不完全的试样,说明在此试验的条件下碳化硅的分解已经影响到蒸发凝聚的过程。

图5 烧结试样的SEM 300倍图片Fig.5 Morphology of the sintered sam ple in SEM,magnified 3000 times

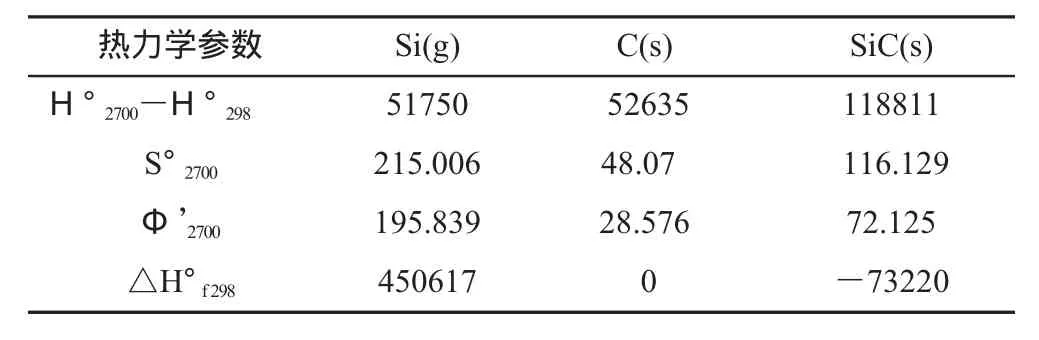

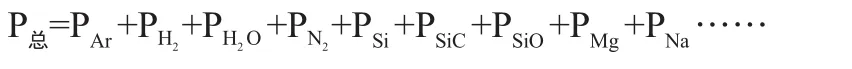

表4 热力学数据表Tab.4 Thermochem icaldata

3.2 热力学计算与分析

在烧成中纯度较高的αSiC半成品坯体,其在2400℃以上是否有分解挥发的可能性?其高温化学分解式如下:

具体热力学数据见表4。

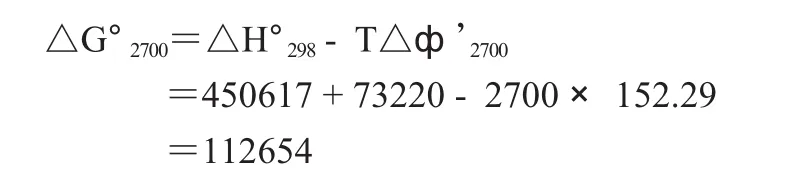

根据标准吉布斯自由能关系式有:

计算结果△G>0,说明在标准状态下,即纯物质和一大气压条件下,2700K时碳化硅尚不能分解。但在非标准状态下其反应的吉布斯自由能关系式为:

对此式是将已知表示非标准状态的压力商JP值与△G°2700计算所得的平衡常数KP相比较,若KP>JP,则△G2700<0;若KP<JP,则△G2700>0。KP可计算得到:

根据化学反应平衡常数,碳与碳化硅均为纯聚集态物质,活度为1,故 K=Psi=6.61×10-3,换算为0.669千帕。

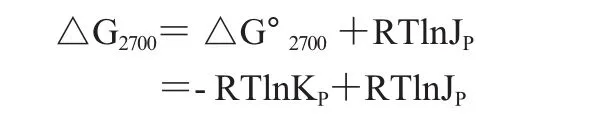

由于国内碳化硅原料纯度较低,杂质种类多且含量相对较高,在高温2700度绝对温度下,炉内坯体及石墨环境其物理化学过程十分复杂。真空烧结实验炉低温段抽真空到100帕以下,根据有关资料介绍100帕以下真空残余物大部分为水蒸气和氮气,烧结工艺在高温下充入氩气且炉内压达到101453帕,实现微正压状态,可见P总中的各分压中PAr占主要份额,其余为PN2、PH2O等,当接近和达到2700K左右时,随着碳化硅细颗粒的蒸发,其它微量杂质也挥发气化,这时P总的分压有些变化,但由于低温占主要份额的气体随着温度升高膨胀,仍占主要,假设PAr+PH2O+PN2为99%,其余为1%,而在百分之一中PSiC占主要,其余为PSiO、PSi、PMg……,若碳化硅蒸气在百分之一份额中占一半,按50%计算,其它微量气体只算一氧化硅和硅蒸气按50%计算,平均一下各占25%时,在保守估算的情况下分压约为0.254千帕,因此可以判断KP>JP,△G2700<0。根据以上分析和估算,说明在非标准状态下,2700K时碳化硅是可能分解的,根据道尔顿分压定律可以看出,碳化硅带入杂质越多,高温下挥发杂质气体越多,且杂质分压之和越高,在P总一定的条件下,PSi越低,因此碳化硅越易分解。图3试样表面层黑物质经电镜和能谱分析成份为碳,此现象为碳化硅分解,硅气迁移,碳沉积所致。运动的硅气当遇到碳时又结合成碳化硅,结晶成晶片,同时伴随有硅气的凝结,图1和表1的试验结果也验证了这种分析。

3.3 碳化硅的分解对碳化硅蒸发与凝聚的影响分析

试验与生产经验都表明,当重结晶碳化硅成品未出现表层沉积碳时,其蒸发凝聚完全。当有表层沉积碳且较严重时,电镜试验往往可以看到蒸发不完全的现象。说明碳化硅的分解对碳化硅蒸发与凝聚有明显的影响。分析可能因为,环境适合挥发分解时,分解主要在灼热的坯体表面进行,表面的碳化硅分子分解后,碳沉积在坯体表面一定程度上阻碍了碳化硅坯体上细颗粒的蒸发。从热力学角度,原料杂质种类多且含量高,当达2700K时大部分杂质挥发或蒸发气化,气化的杂质分压增高。在非标准状态下PSi较低,但随着碳化硅的分解PSi相应升高。在P总衡压的烧成条件下,各杂质分压加上PSi的升高,必然影响和降低PSiC分压,相当于SiC(s)=SiC(g)的平衡蒸气压降低,从而抑制和减少了碳化硅的蒸发。试验图6可看到杂质含量高时,导致碳化硅蒸发不完全的现象。碳化硅烧成出现蒸发凝聚不完全的现象标志着重结晶碳化硅陶瓷组织结构有缺陷,更保证不了陶瓷的理化性能。

4 结论

(1)根据实验和热力学分析,在非标准状态下,SiC原料杂质含量高时,在高温2700K条件下,SiC有显著分解挥发现象。

(2)SiC原料杂质含量高,高温下导致分解,SiC分解又会影响重结晶碳化硅烧结中的碳化硅的蒸发与凝聚。

(3)降低和控制国内SiC原料杂质含量对重结晶碳化硅陶瓷的烧成制造是十分关键的,在解决杂质问题尚有困难的条件下需要研发新的烧成工艺,这正是有待我们下一步研发的课题。

1周亚栋.无机材料物理化学.武汉:武汉工业大学出版社

2 The American ceramic Society Bulletin,No11,51~54

3陈肇友.化学热力学与耐火材料.北京:冶金工业出版社

4王树海,李安明,乐红志,崔文亮.先进陶瓷的现代制备技术.化学工业出版社

5叶大伦,胡建华.实用无机物热力学数据手册.冶金工业出版社