云广特高压直流阀冷控制保护逻辑的改进

2012-03-04余荣兴张志朝刘茂涛谢超

余荣兴,张志朝,刘茂涛,谢超

(中国南方电网超高压输电公司广州局,广州市,510405)

0 引言

±800 kV云广特高压直流系统于2010年6月实现双极投产,额定送电容量达5 000 MW。阀冷系统是换流站最重要的辅助系统,阀冷系统是否可靠直接关系到直流系统能否稳定运行[1]。2010年12月,兴仁换流站发生了一起由于阀冷控制保护系统逻辑设计缺陷导致直流强迫停运的恶性事件[2]。为防止类似事件在云广特高压发生,对云广特高压直流阀冷控制保护逻辑进行了深入的隐患排查,发现云广特高压直流阀冷控制保护系统采用的“冗余的2个传感器均故障跳闸”这一逻辑不合理,而且可能为直流系统的安全稳定运行带来风险。本文分析了云广特高压直流阀冷控制保护系统逻辑,针对其逻辑缺陷提出了相应的改进措施。

1 兴仁阀冷系统误跳闸过程及原因分析

1.1 事件经过

兴仁换流站阀冷系统的1个24 V直流电源开关(开关A)突然跳开,该极阀冷监控界面中的内冷水进出水温度、电导率、膨胀水箱水位、喷淋水池水位显示均为0,但未影响该换流站直流功率的正常传输。

检查发现,开关A为阀冷系统模拟量传感器的一路电源开关,其所带负载包括阀冷系统膨胀水箱水位传感器B083和B084、主水管压力传感器B106、内冷水入水温度传感器B103、内冷水主水管电导率传感器B101、内冷水出水温度传感器B105、外冷水池水位传感器B483、外部温度传感器B002,共8个传感器。

开关A跳闸后,为尽快恢复开关A所带传感器的正常采样,维护人员试合开关A,但试合后相应极的极控系统收到阀冷的外部保护跳闸信号,相应极退至备用状态。

1.2 保护跳闸原因分析

1.2.1 极控系统外部保护跳闸原因

兴仁换流站阀冷控制保护系统采集的膨胀水箱水位、主水管压力、内冷水入水温度、内冷水主水管电导率这4个量中1个量严重异常均会导致阀冷系统跳闸,为提高测量的可靠性,对这4个量都采用双传感器冗余配置。冗余配置的传感器如表1所示。

从表1可知,膨胀水箱水位传感器B083和B084所用电源均取自开关A,而主水管压力、内冷水入水温度、内冷水主水管电导率只有1个传感器电源取自开关A,冗余配置的另1个传感器电源取自另1个24 V直流电源开关(开关B)。

开关A跳开后,其所带的8个传感器全部失电,无法工作。因阀冷监控界面所用数据均来自开关A所带传感器,所以阀冷监控界面中有关参数显示为0。

开关A跳开后,膨胀水箱水位的2个传感器均故障,膨胀水箱水位无法监视,根据该站阀冷控制保护系统设计规范,阀冷控制保护系统将保持膨胀水箱水位传感器故障前的采样值,该极的阀冷系统仍能维持运行,只是暂时失去了对膨胀水箱水位的监视。

试合开关A,在重新上电启动的过程中,传感器的采样数据非常紊乱。而此时,阀冷控制保护系统已不再保持膨胀水箱水位数据至传感器故障前的采样值,而是直接使用B083、B084传感器的实测数据。根据阀冷系统的控制保护逻辑,膨胀水箱水位低于10.0%(跳闸定值)延时1 s后,将向极控系统发外部跳闸指令,相应极强迫停运,退至备用状态。合上开关A后,采样装置测得的膨胀水箱水位实际为-2%,且传感器B083、B084启动完成前的波动时间大于1 s,已满足跳闸定值。

当时,阀冷监控界面的内冷水入水温度为100℃,但由于内冷水入水温度另一传感器B104接于开关B,故B104采样值正常,阀冷控制保护系统将判据B103传感器测量故障,选择B104传感器的测量值作为保护判断依据。因此,最终不是由内冷水入水温度高跳闸,而是由膨胀水箱水位低导致阀冷系统跳闸。

1.2.2 直流电源开关A跳闸原因

相应极跳闸后,立即仔细检查开关A所带的测量回路,未发现其所带传感器测量回路有绝缘降低等异常。试合开关A后,开关未再次跳开,其所带传感器启动完成后采集的各项参数均恢复正常。据此来看,开关A所带的负载和开关A本身都没有缺陷,本次开关A跳闸不具有普遍性和可重复性。

1.3 暴露问题

(1)阀冷控制保护系统传感器启动时间过长,超过了膨胀水箱水位低跳闸延时1 s的时间定值。

(2)阀冷系统原始设计存在严重缺陷。膨胀水箱水位传感器配置虽然有冗余,但是其电源无冗余,膨胀水箱水位主、备2路采样回路B083、B084共用1个24 V电源开关A,开关A跳闸后,导致膨胀水箱水位的2路采样回路同时断电。

2 阀冷控制保护逻辑的缺陷和改进

2.1 云广特高压阀冷控制保护逻辑缺陷分析

隐患1:判断膨胀水箱水位传感器故障的逻辑与“冗余的2个传感器均故障跳闸”逻辑的配合,可能导致误跳闸。

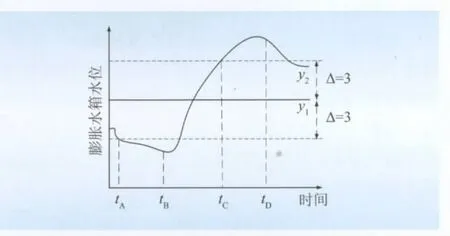

云广特高压阀冷控制保护系统判断膨胀水箱水位传感器故障的逻辑为:传感器B083、B084的测量值偏差大于3,延时35 s将判测量值大的传感器故障。在未对阀冷系统进行复位前,该故障传感器一直不可用。

B083传感器和B084传感器测量值分别为y1、y2,如图1所示。假定仅B084传感器受到干扰,B083传感器正常。tA时刻,y1-y2>3,35 s后的tB时刻,系统输出B083传感器故障信号,在未对阀冷系统进行复位前,B083传感器一直被判故障。tC时刻,y2-y1>3,35 s后的tD时刻,系统输出B084传感器故障信号,在未对阀冷系统进行复位前,B084传感器一直被判故障。

如果tB、tC相差较小,恶劣情况下维护人员来不及对阀冷系统进行复归,系统已经判断传感器B083、B084均故障。

图1 B084传感器受到干扰导致B083、B084传感器被判故障逻辑Fig.1 Fault Logic of B083 and B084 sensors w ith B084 sensor interfered

图1所示情况下,虽实际只有B084传感器测量值异常扰动,但阀冷控制系统将判定B083、B084传感器同时故障。“冗余的2个传感器均故障跳闸”逻辑满足,阀冷控制保护系统向直流系统发出外部跳闸命令,特高压直流相应阀组退至备用状态。

隐患2:24 V直流电源开关F06跳开导致直流系统误跳闸。

云广特高压直流阀冷系统主水压力传感器B106与主水流量传感器B100共用同1个24 V电源开关F06。阀冷控制保护逻辑为:当传感器B100和B106同时故障时,将导致“冗余的2个传感器均故障跳闸”。

传感器B100故障判据逻辑为B100的测量值超出[346 L/min,5 787 L/min]范围并延时3 s;B106传感器故障判据逻辑为传感器B106的测量值超出[0.069 2 MPa,1.157 4 MPa]范围并延时3 s(以云广低端阀组为例)。当开关F06跳开时,传感器B100、B106输出的信号电流值一直是0,均超出合理范围,延时达到3 s后,传感器B100、B106被判故障,阀冷控制保护系统向直流系统发出外部跳闸命令,特高压直流相应阀组退至备用状态。

2.2 保护逻辑改进

2.2.1 改进措施1

膨胀水箱水位传感器故障判据逻辑是比较合理的,可以自行判断2个膨胀水箱水位传感器是否发生了测量异常,引导维护人员及时对故障传感器进行维护而无需直流系统紧急停运。而且,从现场维护的经验来看,大多数传感器异常扰动导致的传感器故障都不是永久性的,扰动发生后,维护人员复归阀冷控制保护系统即可恢复传感器的正常运行。该逻辑同贵广Ι回、贵广ΙΙ回的阀冷系统相同,上述2回直流输电系统已经运行4年以上,从未发生过由于该逻辑的缺陷而导致阀冷系统误跳闸[3-6]。

而“冗余的2个传感器均故障跳闸”逻辑,在云广特高压阀冷系统中首次采用,贵广ΙΙ回直流输电系统中,阀冷控制保护系统可以保持传感器均故障前的采样值,不会在同时失去冗余的2个传感器后直接发外部跳闸命令给极控系统。

如取消“冗余的2个传感器均故障跳闸”逻辑,即使B083、B084传感器均被判故障,只需发信号至控制台提醒维护人员进行检查,阀冷系统仍可保持运行。维护人员有充足的时间对阀冷系统传感器扰动情况进行复归,并视故障情况决定是否需要停运直流系统来处理此缺陷。

2.2.2 改进措施2

穗东换流站已基本实现重要传感器配置和传感器电源设置的冗余。开关F06跳开时,阀冷系统仅失去1个主水压力传感器B106,仅失去1路传感器24 V电源,相应直流系统本无须被强迫停运。开关F06跳开时,将导致“冗余的2个传感器均故障跳闸”逻辑同样存在潜在的误跳闸风险,这与阀冷系统传感器冗余、电源冗余的设计思想也是相违背的。

鉴于云广特高压直流系统在确保南方电网主网架稳定中的重要作用,在出现阀冷的2个冗余的传感器均故障时,维护人员完全可以根据实际情况来判断是否需要停运相应直流系统,而不必由保护逻辑直接将直流系统强迫停运。因此,建议取消“冗余的2个传感器均故障跳闸”逻辑。

3 结语

进行了云广特高压阀冷控制保护逻辑隐患排查,发现了2项重大设计隐患,该隐患已于2011年3月依据本文分析结果对现场阀冷控制保护系统进行了软件升级,取消了“冗余的2个传感器均故障跳闸”逻辑,提高了云广特高压直流系统运行的可靠性。

[1]杨光亮,邰能灵,郑晓东.换流站阀水冷系统导致直流停运隐患分析[J].电力系统保护与控制,2010,38(18):199-203.

[2]兴仁换流站.“12.10”兴仁换流站极1直流闭锁报告[R].兴仁:中国南方电网超高压输电公司贵阳局,2010.

[3]梁家豪,林睿,周翔胜.天广与贵广直流工程中的阀冷控制系统[J].高电压技术,2006,32(9):92-95.

[4]郑国书,冯战武.天生桥换流站阀冷系统不稳定因素分析与改进[J].广西电力,2010,33(3):29-31.

[5]杨洁民,宋天齐.贵广Ⅱ回直流输电系统调试期间控制保护系统发现的问题及解决方法[J].电力建设,2008,29(8):33-36.

[6]申卫华,李学鹏,胡明,等.直流输电系统可靠性指标和提高可靠性的措施[J].电力建设,2007,28(2):5-10.