基于快速换模及其意义的研究

2012-02-21廖树昌

廖树昌

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

在汽车生产的供应链中,冲压加工工艺占了相当大的比重。伴随着顾客多样化、个性化的需求,传统的大批量生产方式,已经无法满足顾客的需求,因此,出产的汽车结构及其配置会有很大的不同,在冲压件生产的过程中,免不了要频繁地更换模具。模具更换时间的长短,既影响压力机生产效率,也是制约实施精益生产的关键因素。

从2009年起,公司开展供应商提升项目,向供应商推进GMS及QSB,在项目实施过程中,发现供应商的换模时间过长,只有加大库存来保生产,因此,整个厂房内充满在制品,影响项目实施。快速换模成为项目组的一项重要工作,并在供应商方面得到推广和运用,取得了初步成效。

1 快速换模概述

1.1 快速换模概念

换模也叫切换,在精益生产中,将换模定义为:从前一品种最后一个合格产品,到下一品种第—个合格产品之间的时间间隔。从成本的角度讲,这部分时间是没有产出价值的时间,所以需要尽可能地缩短,以减少浪费。换模时间主要由3部分组成:准备时间,换模操作时间,调整时间,如图1所示。

图1 换模示意图

换模作业,按其时间特性可以分为“内作业”和“外作业”。内作业,指那些必须将生产活动中断下来才可以完成的活动,生产只有在活动完成后才能继续,主要包括模具拆卸、设备检查、调试等工作;外作业,指那些不用使生产活动停止便可完成的活动,不影响正常的产出,主要包括:寻找模具、吊取模具、吊取材料、成品转移、模具归位等工作内容。

快速换模是通过工业工程的方法,将模具的产品换模时间、生产启动时间或调整时间等,尽可能减少的一种过程改进方法。通过运用快速换模技术,实施多品种、小批量生产,可以有效地减少库存量及库存时间,避免浪费,实施精益生产。

1.2 快速换模的5个策略

实施快速换模,根据策略难易程度,一般遵循下列5个策略:

(1)内外作业分离。

(2)变内作业为外作业。

(3)缩短外作业时间。

(4)缩短内作业时间。

(5)不断改进以减少总时间和总工作量。

2 具体应用分析

公司及其部分供应商实施快速换模后,均已取得良好的经济效益及社会效益。具体分析如下。

2.1 A公司原换模方式分析

要实施快速换模,应成立快速换模改进项目小组,对现状进行分析,列出存在问题,依据快速换模的5个策略,从易到难,逐一实施。下面以A公司冲压换模为例,分析改进过程。

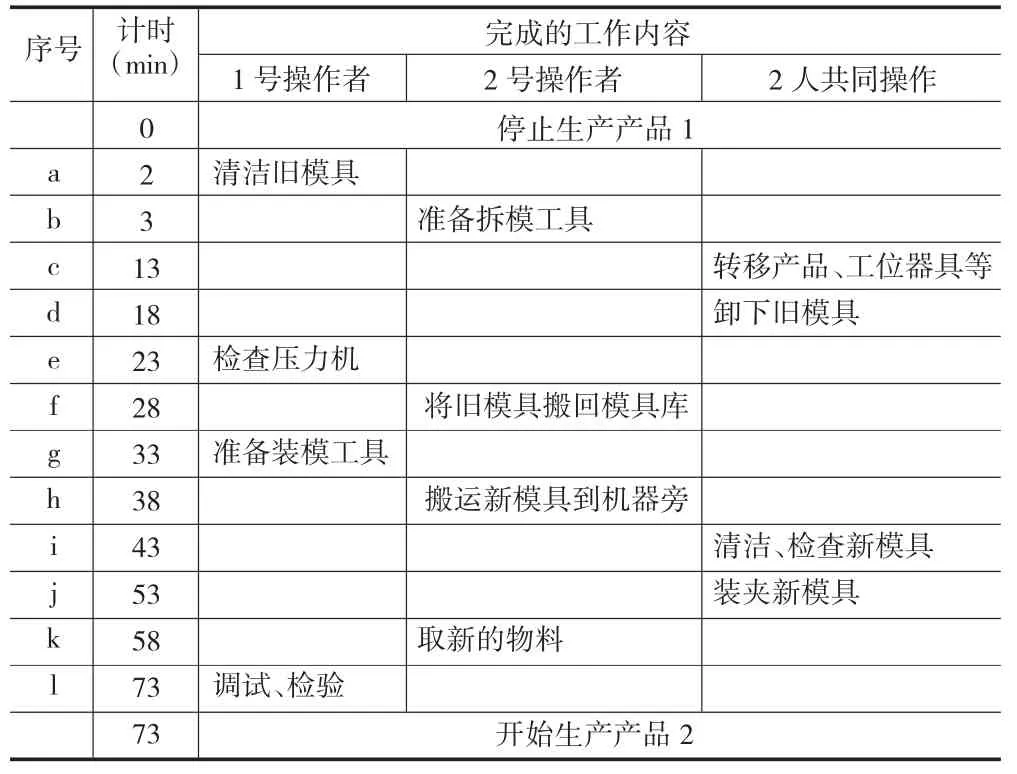

A公司冲压工段的250 T压力机主要生产车厢部件,由2名操作工操作,换模频率较高。该供应商在SD项目中,成立快速换模改进小组。小组针对原换模过程进行录像,分析其工作内容及时间,如表1所示。

表1 原换模过程分析

经分析发现,原换模作业为串行作业,在设备停机之后才开始寻找工具,存在严重的时间浪费,如闲置等待、相互干涉、反复调试的现象等。影响换模时间的主要有以下几个方面:

(1)模具摆放混乱,寻找模具花费时间比较长;

(2)作业人员分工不明,换模作业不规范;

(3)内外换模没有分离,所有的作业都在停机之后完成,致使设备利用率不高;

(4)作业场地布局不合理,如将新模具取出并吊到设备旁花费时间过长;

(5)没有标准化管理,例如调试压力参数须反复进行,浪费工时;

(6)没有目视化管理,例如调整模具在工作台的位置全凭经验反复进行。

2.2 快速换模的意义

针对上述问题分析,公司及其部分供应商实施快速换模后,均已取得良好的经济效益及社会效益。具体表现如下。

(1)公司快速换模取得的成就

实施快速换模后,换模时间缩短到10 min以内,生产可以按周计划、日安排进行,实现均衡生产,取得下列成就:

一是,消除了超负荷带来的安全及品质隐患;

二是,冲压按订单式生产,在产量提高8倍情况下,库房面积减少80%,为公司的快速发展提供了必要的场地条件;

三是,缩短物料仓储时间,省去物料防锈工作,也避免因变更所造成物料损失。

(2)供应商实施快速换模的成果

09年起,公司开展供应商提升项目,向供应商推进GMS及QSB,速换模技术也供应商处得到推广,取得很大的成果,如表2所示。

表2 A公司实施快速换模前后对比

从表1可以看出,A公司采用快速换模,实施小批量生产后,零件最少存储时间由20个工作日件降到4个工作日,零件防护及保管费用由8万元减少到0.8万元,减少90%;最小库存数由40万件降低到8万件,资金占用量由400万降到80万,每月可少付利息2.8万元;场地占用最小面积由4 000 m2降到800 m2,减少了80%,为A公司扩大再生产提供场地保障。如能在公司所有供应商实施快速换模,每年将会节省数亿元费用,产生良好的经济效益及社会效益。

3 结束语

从公司及其部分供应商的实践证明,将内作业转换成外作业,换模时间即可由数小时降低到几十分钟,通过设备与模具更新及持续改进,换模时间可以控制在几分钟内完成。生产可以按客户需求进行,实现订单式生产,从而消除不均衡即超负荷带来的安全及品质隐患,减少浪费,对稳定产品品质、提高生产效率、降低成本起到决定性作用。

[1]王卫刚,周炳海.快速换模技术的实践研究[J].机床与液压,2007,(5):4-6.

[2]虞 苓,于银水.汽车行业冲压件的工作率研究与分析[J].汽车工程,2004,(3):58-643.

[3]路士利.精益生产中的快速换模技术研究[J].轻工机械,2006,(4):92-93.