大外径电力电缆聚乙烯外护套开裂问题的探讨

2012-02-18周礼文

周礼文

(江苏宏图高科技股份有限公司,江苏 无锡214092)

0 引言

聚乙烯护套料因其具有良好的机械强度、韧性、耐热性、绝缘性能、化学稳定性、耐低温性能和优异的防潮性能,早已被大量应用于市话电缆和光缆护套上。近年来,随着阻水、环保型和耐低温电缆的发展,聚乙烯因具有良好的防潮性能、不含卤素和比聚氯乙烯更好的耐低温性能等特点,被越来越多地应用于中低压电力电缆外护套中,以满足电力电缆在特殊场合的使用需要。

市话电缆和光缆外径一般都比较小,电缆结构紧密,缆芯圆整,护套内金属层一般都是采用纵包型式,金属带厚度薄,纵包后金属表面平整,对护套的影响小,另外施工队伍专业,施工尤其是放缆相对规范,大部分采用张力放线,所以在施工和使用过程中很少出现聚乙烯护套开裂情况。而聚乙烯护套的中低压电力电缆外径相对要大很多,较大规格的35 kV三芯电缆的外径将达到100 mm以上,因电缆护套外径大,铠装层钢带厚,如铠装层表面不平整,将对护套产生不利影响,另外因电缆重量重,给常规施工方法造成一定的困难,使电缆护套的开裂情况时有发生。主要现象是机械性护套开裂,材料、产品结构设计以及挤塑工艺等问题都会导致护套产生损伤和内应力等缺陷,加上电缆施工放缆时张力不均、弯曲半径过小等原因,加剧了护套的开裂。

1 开裂的机理

聚乙烯护套开裂主要有两种情况:一种是耐环境应力开裂,指的是电缆安装运行后,护套在低于其短时机械强度的耐张应力的作用下,产生裂纹和破损的现象。这种开裂产生需要两个附加条件,一是护套存在内应力,二是电缆护套长时间接触了极性液体。这种开裂主要取决于材料本身耐环境应力开裂性能,通过多年材料改性的研究,这种情况已得到根本解决。另一种为机械性应力开裂,因电缆在结构上存在缺陷或护套挤出工艺存在一些问题,电缆护套中存在较大应力,且容易产生应力集中,使电缆在施工放缆时产生变形而开裂。这种开裂一般发生在有钢带铠装层的电缆外护套中,当电缆承受较大拉力且局部弯曲较小时,护层局部被拉伸变薄而开裂,大外径铠装电力电缆聚乙烯外护套开裂属于此类情况。另外也存在电缆在展放过程中,护套受力受弯情况严重,超过其最大抗拉强度而开裂。本文主要就护套机械性应力开裂的情况展开探讨。

2 开裂的原因分析

2.1 护套材料的影响

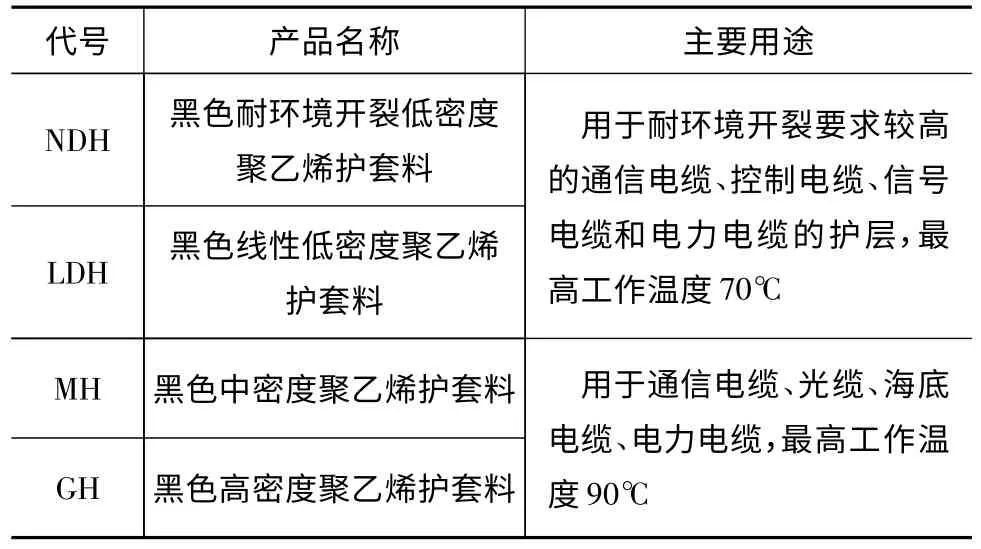

在GB/T 15065—2009标准中有NDH、LDH、MH和GH四种代号的聚乙烯护套料,见表1。综合考虑护套材料的耐温等级、柔韧性和抗拉强度指标,一般选用MH黑色中密度聚乙烯护套料用于电力电缆外护套中,但MH因结晶度高,分子量大且分布窄,虽然具有较高的硬度,且机械强度、耐环境应力开裂和加工性能好,但是弹性模量较大,抗收缩和抗冲击能力差,加工挤塑后收缩性大,由热态向冷态定型过程中收缩率一般可达到8%。若挤塑工艺控制不当会更大,容易使护套中产生较大的内应力,对于铠装电缆,护套在向铠装层收缩的过程中,钢带易对护套造成机械损伤。这也是聚乙烯比聚氯乙烯护套容易开裂的一个主要原因。

表1 聚乙烯护套料产品分类

2.2 钢带铠装的影响

大外径电力电缆因外径大,当铠装前假定直径大于70 mm时,铠装钢带的厚度要求为0.8 mm,钢带厚了,强度大了,刚性也强了,塑性将变差,绕包过程中将产生较大的反弹趋势,加剧护套层所承受的外界张力,这样铠装层的表面上下层钢带之间的高差会很大,相对于小外径电缆,铠装层表面更不平整。在挤塑聚乙烯外护套时,一般只在铠装钢带与外护套间增加一层0.2 mm厚的无纺布作为缓冲层,以减小铠装层对护套层的影响。对于大外径电缆,0.2 mm厚的缓冲层根本不能解决铠装表面不平整,在护套挤出时,护套经拉伸后包覆在铠装表面的厚度不一致,在外层钢带的边缘部分的护套厚度最薄,护套在冷却收缩过程中铠装钢带毛边容易刺破缓冲层切入护套内,增加了护套开裂的几率。

2.3 挤塑工艺的影响

大外径铠装电缆护套挤塑工艺存在的主要问题是护套挤出时冷却不够,模具配制不合理,拉伸比过大,造成护套中内应力过大。

聚乙烯护套挤出时的温度要比聚氯乙烯高很多。大规格电缆因护套厚、外径大,一般挤出生产线水槽的长度和体积有限,护套挤出时从二百多度的高温冷却至常温比较困难。挤出后若护套冷却不充分,靠近铠装层的护套部分会比较软,电缆在成品盘上弯曲时很容易造成钢带在护套表面造成切痕,致使在施工放缆时,外护套承受较大外力而开裂。另一方面护套冷却不够,会造成电缆成盘后进一步冷却产生较大内收缩力,使护套在较大外力作用下开裂的几率上升。

2.4 电缆成盘弯曲半径的影响

因受运输限高的影响,一般的电缆成品交货盘具最大规格为 3.15 m。当用户要求的交货长度较长时,大外径大段长的成品电缆,选用适宜的盘具十分困难。有些生产厂家为保证交货长度,不得不减小盘具的筒体直径,造成电缆弯曲半径不够,铠装层因电缆弯曲过大而产生位移,对护套产生较大的剪切力,严重时铠装钢带毛边会扎破缓冲层直接嵌入护套内,使护套沿钢带边沿产生裂纹或裂缝。在施工放缆时,电缆受到横向弯切力和拉力很大,造成成品电缆从盘上展开后护套沿裂纹方向开裂,电缆盘靠近筒体层的电缆更易开裂。

2.5 施工的影响

相比通信电缆、通信光缆和高压电缆的施工,部分施工单位对中低压电缆的施工重视程度不够,施工队伍水平参差不齐,施工流程、施工方法也不够规范。很多施工队伍缺少卷扬机、履带牵引机、张力计、电缆盘制动装置等必须的施工器材。施工完全靠人工或者拖拉机、卡车牵引放线,放线张力无法控制,无制动,放线速度也时快时慢,容易造成电缆在施工过程中弯曲过小,受力过大,同时放线过程中电缆在地面摩擦,也加剧了电缆护套的开裂。

3 避免开裂的应对措施

根据对护套开裂的原因分析,可采取下列措施:

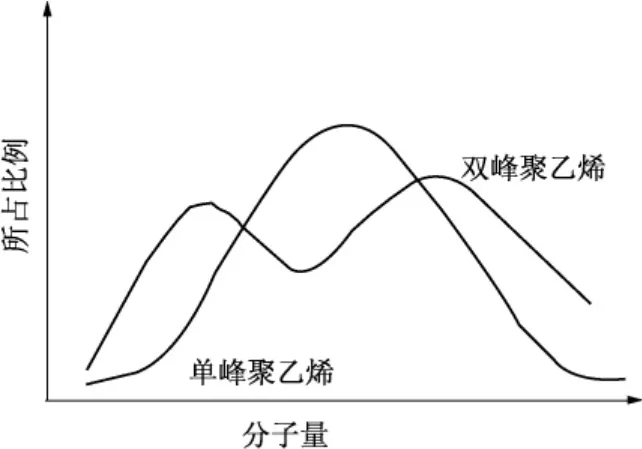

(1)为了减少外护套收缩率和提高其耐磨损性,护套材料可以选用双峰聚乙烯护套料。双峰聚乙烯其实质是对聚乙烯的分子量和分子量分布进行调控和裁制,其示意图如图1。普通聚乙烯的分子量分布只有一个峰,而双峰聚乙烯的分子量分布曲线却呈现两个峰值,分子量分布比单峰宽,高低分子量的含量比例比较合理,使双峰聚乙烯塑料具有良好机械物理性能,同时抗收缩性能大大提高了。双峰聚乙烯护套料与MH黑色中密度聚乙烯护套料主要性能对比见表2。

图1 双峰聚乙烯分子量分布示意图

表2 双峰聚乙烯护套料与MH黑色中密度聚乙烯护套料主要性能对比

(2)为了保证电缆冷却充分,可适当增加水槽的长度或体积,在保证护套塑化良好的基础上适当降低挤出速度,保证上盘时电缆已充分冷却。另外,考虑到聚乙烯为结晶型聚合物,宜采用分段降温的温水冷却方式,以减小冷却过程中产生的内应力。

(3)为避免铠装钢带对外护套的影响,钢带和外护套间的缓冲层应保证一定的厚度,钢带铠装绕包应紧密均匀,保证钢带表面平整。

(4)在护套挤出时,挤塑模具配比采用较小的拉伸比,一般选1.5~2.0比较合适,以减小护套在挤塑过程中的拉伸,减小护套的收缩率和内应力。

(5)规范电缆施工,严格按照GB 50168—2006要求进行施工。标准中对电缆施工有明确规定,如敷设电缆的速度不宜超过15 m/min,在较复杂路径上敷设时,其速度应适当放慢,电缆最大牵引强度为70 N/mm(铜芯)和40 N/mm(铝芯),而实际施工放缆时存在速度和牵引强度大于上述要求的情况。对于大外径大段长电缆施工,建议尽量降低放缆速度,避免对缆产生过大的侧压力、弯切力和拉力,电缆牵引一定要采用牵引头,这样放缆牵引时电缆护套承受的拉力小。

(6)电缆生产完后不要马上施工,最好能在50~60℃度环境中放置于一段时间,使护套中的内应力自然释放,同时也应避免电缆长时间在太阳下暴晒。因暴晒时,电缆不同侧面温度不一样,容易产生应力集中,在电缆施工放缆时,增加了护套开裂的风险。

4 结束语

大外径聚乙烯护套电力电缆的护套开裂问题是电缆生产厂家须面对的一个难题,尤其是大段长的电缆,因电缆重量重,最重时可达到十几吨,施工难度很大,施工时护套承受的拉力、侧压力、弯曲剪切力很大,更容易加剧电缆护套的开裂。护套开裂的原因很多,当问题发生时,这更需要生产厂家、施工单位、设计单位和用户一起针对具体原因,采取相应的措施,才能避免护套的开裂。

[1]GB/T 15065—2009电线电缆用黑色聚乙烯塑料[S].

[2]GB 50168—2006电气装置安装工程电缆线路施工及验收规范[S].

[3]田义龙,严永昌.双峰聚乙烯护套料在电缆中的应用研究[J].电线电缆,2002(5):37-40.