HXD3B机车齿轮箱加工工艺及精加工胎具设计

2012-02-18苏仕勋

苏仕勋

(中国北车集团 大连机车车辆有限公司,辽宁 大连 116021)*

0 引言

HXD3B机车使用的齿轮箱在箱体类零件中属于减速箱体,是整个驱动装置的基础零件,它将驱动装置中的轴、齿轮、迷宫环等相关零件组装成一个整体,使它们之间保持正确的相互位置,并按照一定的传动关系协调地传递运动和动力.因此,齿轮箱体的加工质量将直接影响整个驱动装置的组装精度、机械性能及使用寿命[1-6].目前国内的同类产品普遍存在着功率与重量比较小,或者传动比大而机械效率过低的问题.国外的同类产品特别是减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,其工作可靠性好,使用寿命长[7-8].

HXD3B机车齿轮箱是德国BOMBARDIER公司设计研发,具备世界先进的设计理念,其设计结构复杂,与以往轨道交通上使用的齿轮箱不同的是首次采用一体式设计.HXD3B机车齿轮箱除了起到防尘、装载齿轮润滑油、传递动力的作用外,还能起到支承作用承受载荷.由于箱体体积大,中空薄壁,结构形状复杂,且孔与面的精度要求极高,现有加工工艺很难保证产品质量.只有改进现有加工工艺方案,选择合适的定位夹紧方案,有效利用现有设备和加工刀具,设计更加合理的工艺路线,才能切实有效的保证加工质量、提高生产效率,减少各种误差,得到优秀的加工质量.

1 HXD3B齿轮箱体结构分析

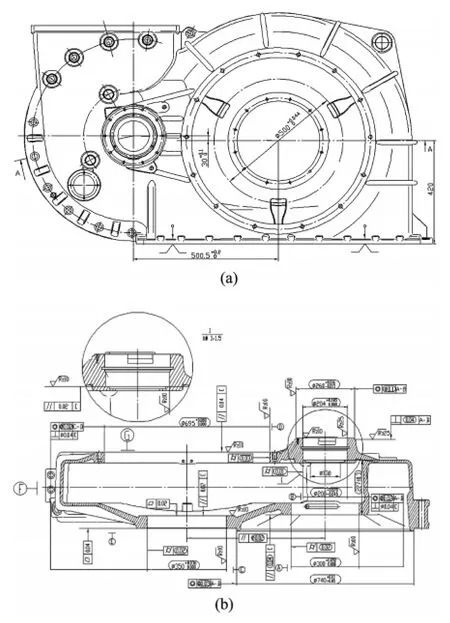

对零件进行技术分析,主要是想了解各加工表面的精度要求,找出主要表面并分析它与次要表面的位置关系,明确加工的难点及保证零件加工质量的关键,以便在加工时重点加以关注.对于结构复杂的HXD3B齿轮箱(如图1),根据图纸分析,基准面E所在平面为主要平面,其余表面为次要表面.图纸要求平面G与基准面E的平行度要求0.04 mm,以小面为基准检测大面,成为了加工上的一个难点.另外,图纸要求Φ740 mm外圆与 A-B 同轴度为0.05 mm,Φ300 mm、Φ200 mm两孔与A-B轴线同轴度都为0.02 mm,且轴线AB上有一个Φ130 mm的缩颈,镗刀无法直接通过,只能手动从另一面装夹刀具刀,很难保证一侧轴线上Φ740 mm外圆与Φ300 mm、Φ200 mm孔的同轴度,并且A-B、C-D两轴线的平行度要求不大于0.02 mm.以目前的加工技术很难保证加工精度,这成为HXD3B齿轮箱的加工上的又一个难点.

HXD3B齿轮箱采用的材质是EN-GJS-400-18-LT相当于(GB/T 1348—1988)球墨铸铁标准中QT400-18L牌号.采用球墨铸铁是因为它切削性能好,抗震性和耐磨性好,容易成形且价格低廉.HXD3B齿轮箱体积为1593.5 mm×942 mm×385.5 mm,质量为489 kg,体积如此巨大,给胎具的设计及齿轮箱加工提出了不小的难题.

图1 HXD3B齿轮箱

2 制定HXD3B齿轮箱体加工工艺路线

2.1 定位基准的选择

正确选择定位基准,特别是主要的精基准,对保证零件加工精度、合理安排加工顺序起决定性的作用.当用夹具安装工件时,定为基准的选择还会影响到夹具结构的复杂程度.因此,正确的选择定位基准是工艺制定的关键.

箱体类零件的加工顺序均为先面后孔,以加工好的平面定位,再来加工孔.HXD3B齿轮箱箱体孔的尺寸、行为精度要求高,加工难度大,先以孔为粗基准加工平面,再以平面为精基准加工孔,这样不仅为孔的加工提供了稳定可靠的精基准,同时还可以使孔的加工余量均匀.选择定位基准时,是从保证工件加工精度要求出发的,因此,定位基准的选择应先选择精基准,再选择粗基准.

2.1.1 精基准的选择

选择精基准时,主要考虑保证加工精度和工件安装方便可靠.选择原则为:基准重合原则,即设计基准作为定位基准,以避免基准不重合误差;基准统一原则,即尽可能选用统一的定位基准加工各个表面,确保各面间的位置精度;自为基准原则,当精加工某些重要表面时,常采用加工表面本身为定位基准,可以提高加工面本身的尺寸和形状精度,但不能提高加工面的位置精度;互为基准原则,即对于有位置精度要求较高的表面,采用互为基准反复加工,更有利于精度的保证;最后在选择精基准面时还要坚持定位准确、夹紧可靠、操作方便的原则.

在批量比较大的情况下一般都采用一面两孔作定位基准.XD3C齿轮箱为分体式齿轮箱,本应以结合面为定位基准,但是由于齿轮箱体上、下箱体结合面完全接触无法实现定位.为了方便装夹定位更加可靠,将上箱体底面延长出两个工艺台阶面,在加工底面时一同加工,确保底面基准能够延伸.另外,在加工的工艺台阶面上分别钻一个Φ16 mm销孔,装夹、定位快捷可靠.最后将工艺基准面去除.由于HXD3B齿轮箱结构限制,定位销孔使用起来很不方便,将来去除定位面也比较麻烦.为了定位更加可靠,定位基准与设计基准重合减小误差,在齿轮箱底面增加了两个工艺台阶面,将原本不加工的表面改为加工表面(如图2所示),通过三个平面为精基准定位,简单方便的限制了齿轮箱的6个自由度,定位稳定可靠,同时也遵循了“基准统一”的原则.

图2 工艺台阶

2.1.2 粗基准的选择

选择粗基准主要是选择首道加工工序的定位基准,以便为后续加工工序提供精基准.如图1所示,考虑到粗基准一般比较粗糙仅使用一次,另外为了确保各个加工表面有足够的加工余量,且生产批量为中批量生产,所以决定粗基准选用齿轮箱划线时的腰线及底面的加工线,确保齿轮箱在平面上定位可靠.由于基准面E所在的平面面积大而且平整,所以应将基准面E作为调整面,保证使用粗基准找正时更方便,装夹工件时更加可靠.

2.2 齿轮箱体加工工艺分析

HXD3B齿轮箱体属于薄壁类零件,在装夹时容易变形,因此在加工时不仅要选择合理的夹紧、定位点,而且还要控制切削力的大小.通过不同的加工阶段及加工顺序的选择减少切削力及变形带来的误差.由于齿轮箱体上孔系的位置度要求高,链接孔、链接面较多,因此加工时需要采用工序相对集中的方法,尽量减少装夹次数避免重复装夹定位带来的误差.

2.2.1 加工阶段的划分

(1)粗加工阶段 粗加工阶段主要任务是切除毛坯的大部分余量,并制出精基准;

(2)半精加工阶段 半精加工阶段任务是减小粗加工留下的误差,为主要表面的精加工做好准备,同时完成零件上各次要表面的加工;

(3)精加工阶段 精加工阶段任务是保证各主要表面达到图样规定要求;

(4)光整加工阶段 光整加工阶段主要任务是减小表面粗糙度值和进一步提高精度.

划分加工阶段的好处是按先粗后精的顺序进行机械加工,可以合理的分配加工余量以及合理的选择切削用量,充分发挥粗加工机床的效率,长期保持精加工机床的精度,并减少工件在加工过程中的变形,避免精加工表面受到损伤;粗精加工分开,还便于及时发现毛坯缺陷.

2.2.2 加工顺序的安排

加工顺序的安排对保证加工质量,提高生产率和降低成本都有重要作用,是拟定工艺路线的关键之一.可按下列原则进行.

(1)切削加工顺序的安排

Ⅰ、先粗后精 先安排粗加工,中间安排半精加工,最后安排精加工;

Ⅱ、先主后次 先安排零件的装配基面和工作表面等主要表面的加工,后安排如键槽、紧固用的光孔和螺纹孔等次要表面的加工;

Ⅲ、先面后孔 对于箱体类零件,其主要表面的加工顺序是先加工用作定位的平面和孔的端面的加工,然后再加工孔;

Ⅴ、先基准后其它 即选作精基准的表面应在一开始的工序中就加工出来,以便为后续工序的加工提供定位精基准.

(2)辅助工序的安排

辅助工序包括:检验、清洗、去毛刺、防锈、去磁及平衡去重等.其中检验是最主要的、也是必不可少的辅助工序,零件加工过程中除了安排工序自检之外,还应在下列场合安排检验工序:

Ⅰ、粗加工全部结束之后、精加工之前;

Ⅱ、工件转入、转出车间前后;

Ⅲ、重要工序加工前后;

Ⅴ、全部加工工序完成后.

依据文所述,结合HXD3B齿轮箱体的结构特点制定了以下工艺方案:

首先,找准粗基准,确保下道工序加工余量充足.拿到毛坯后先上平台完成划线工序,确保加工量均匀且充足.之后以基准面E的毛坯为调整面,以齿轮箱腰线及底面加工线为粗基准,加工底面定位精基准.最终,以底面为精基准加工正、反两面(基准面E所在平面为正面,基准面G所在平面为反面)将单边7 mm的加工量减小到2 mm.

其次,进行半精加工阶段,进一步减小加工量让加工量由上道工序的2 mm减少到0.4 mm.以底面为定位基准,进行正面半精加工工序,在此工序中主要是对关键的孔及端面进行半精留量,对其他次要部位进行精加工,尤其是螺纹孔、通孔的加工.之后以加工好的正面半精平面及底面为基准对反面进行半精加工.以加工好的正面为基准加工反面,是遵循互为基准的原则保证加工质量.

最后,进行精加工阶段.如图1所示,为了确保同轴度及两轴线平行度,现有加工工艺中最好的方法是在一侧进行加工确保形位要求.由于轴线A-B上有一个Φ130 mm的缩颈,镗刀无法直接通过,只能手动从另一面装夹刀具刀,很难保证一侧轴线上Φ740 mm外圆与Φ300 mm、Φ200 mm孔的同轴度及两轴线平行度.另外,,轴线C-D上Φ695 mm孔明显大于Φ350 mm孔本应从Φ695 mm一侧加工,可是这样Φ740 mm的外圆的同轴度将无法保证,需要两次装夹,增加了重复定位,产品质量很难保证.

经过反复的研究图纸,结合现有设备的精度,提出以底面及半精加工的基准面E为基准,一次性装夹,利用加工中心设备精度高,尤其是高回转精度,确保同轴度及两轴线平行度.先对正面图纸要求的孔及端面进行精加工,之后旋转工作台,通过高回转精度来确保同轴度.为了减少加工工序,直接在精加工工序的刀具上采用修光刃的刀具,提高表面粗糙度.及时机床精度略有偏差也可以通过调整程序实现图纸技术要求.

3 HXD3B齿轮箱精加工胎具设计

3.1 定位方案确定

3.1.1 工件定位

工件定位就是使逐次放置到夹具中的一批工件都占有同一位置.工件在夹紧中有六个自由度,这六个自由度需要用夹具上按一定要求布置的六个支承点来限制,其中每个支承点相应地限制工件一个自由度.如图3六点定位.

图3 六点定位

为保证HXD3B齿轮箱的加工精度,考虑到基准重合,设定底面为第一定位基准面限制三个自由度(图3中1、2、3);齿轮箱底部设置工艺台阶面如图1(b)中的基准面F、G分别控制其余三项自由度.另外,为了满足轴承孔的同轴度要求及A-B与C-D两轴线平行度要求,必须确保齿轮箱的中心面在工作台的回转中心上(主轴伸出越长,刚性越差),另外为了加工找正方便,需要设定C-D轴线也在回转中心上.

3.1.2 定位方法与定位元件设计

定位基准分为平面和外圆柱面,HXD3B齿轮箱定位基准面均为平面.当定为基准为平面时:

(1)定位方法

平面为定位基准时的定位方法主要是支撑定位.当平面是未经机械加工的粗糙平面时,为了使接触点固定,应采用支承钉构成的支承三角形面积应尽量大,以使定位稳定.当基准平面经过机械加工,误差较小时常采用平面接触定位.

(2)平面为定位基准采用平面定位时,基准移动误差Δ移动为0.

(3)定位元件

Ⅰ、主要支承

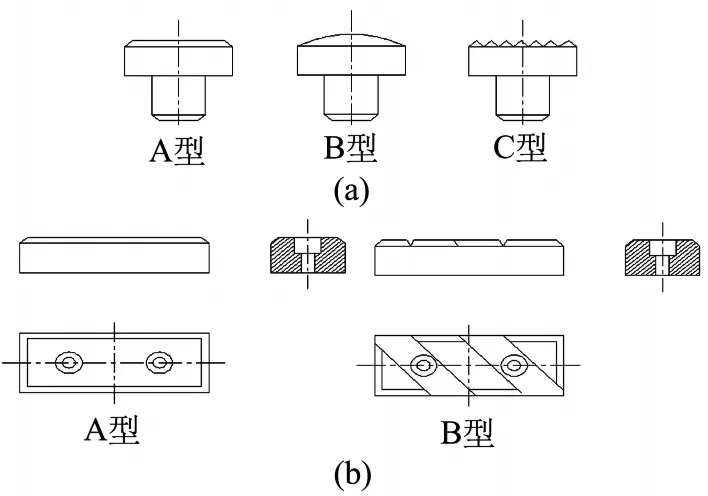

①固定支承.在夹具中定位支承点的位置固定不变的定位元件称为固定支承.可根据平面状况可选取图4所示的各种支承钉或支承板.

图4 根据平面状况选取固定支承

图4(a)所示用于工件平面定位的各种支承钉.图中A型为平头支承钉,主要用于经机械加工表面的定位;C型为网纹顶面支承钉,常用于要求摩擦力大的工件侧平面为定位基准的定位.图4(b)所示用于工件上经过较精密加工的基准平面上定位.

②可调支承.使用可调支承可以调节定位点位置.

③自定位支承.自定位支承是指定位支承点位置在工件的定位过程中随工件定位基准位置而自动与之适应的定位元件.

Ⅱ、辅助支承

在工件定位时只起提高支承刚性而不参与定位或只起辅助定位作用的元件称为辅助支承.

HXD3精加工胎具在选取定位元件时,除考虑定位精度外,还要使其结构简单,由于是小批量生产,所以采用4(b)中A型定位块在底面及侧面确保定位精度.由于采用支承板它的移动误差Δ移动为0,另外由于工序基准与定位基准重合Δ不重合为0,所以能够满足加工要求.

3.2 确定夹紧方案

工件在加工过程中受到切削力、重力、离心力等作用,必须对工件施加夹紧力以保持工件在夹具中获得的正确位置.工件的夹紧是通过夹具上的夹紧装置完成的.

3.2.1 夹紧力的确定

正确施加夹紧力,主要是正确地确定夹紧力方向,作用点和大小.

(1)夹紧力的方向

为保证定位可靠就是使工件的定位基准与定位元件的定位表面接触可靠,因此必须使每个定位基准都有夹紧力指向,如图5所示.如果只施加W1力就不能确保侧面定位面与工件外圆母线接触,因此必须施加夹紧分力 W2也可以施加两力合力 W.由于HXD3B齿轮箱精加工在加工中心加工需要三向定位,所以采取分别在X向、Y向、及Z向上分别施加夹紧力.

图5 三向定位

夹紧力方向应有利于减小夹紧力,最好设置支撑点以减小夹紧力.例如图6为工件加工时重力G、切削力F和夹紧力W之间关系.图6(a)中三个力方向一致,需要夹紧力最小;图6(b)的夹紧力与切削力和重力垂直时是靠夹紧力产生摩擦力来平衡切削力以此夹紧力最大.

图6 夹紧力

(2)夹紧力作用点

夹紧力作用点应保持工件定位稳定,不致引起工件产生位移或偏移;夹紧变形尽可能小;作用点尽可能靠近加工表面,以提高加工时系统刚性,若切削部位刚性不足,可采用辅助支承.

3.2.2 夹紧机构的选取

夹紧机构种类很多,夹具中常用的夹紧机构有斜楔夹紧机构、螺旋夹紧机构、圆偏心夹紧机构、铰链夹紧机构、自动定心夹紧机构、联动夹紧机构以及各种组合夹紧机构.结合HXD3B齿轮箱结构及定位支承及夹紧力选取了螺旋夹紧机构,因为螺旋夹紧机构的夹紧原理与斜楔夹紧工件原理相同且主要应用与手动夹紧机构.它的优点是结构简单易造;增大倍数大;自锁性好及夹紧过程不受限制.

4 HXD3B齿轮箱体精加工胎具技术要求

(1)要求胎具底板上、下表面的平行度小于等于0.02 mm.组装好后保证胎具底面与四个定位垫块所在平面的平行度小于等于0.02 mm;

(2)要求胎具组装时底板中心孔到定位挡块一端面的距离为B ±0.02 mm;

(3)要求胎具底板中心孔到定位挡块二之间的距离为A ±0.02 mm;

(4)要求胎具定位挡块一端面与定位挡块二所在平面垂直,保证两个定位挡块二端面在同一平面.

5 结论

实践证明该工艺的编排合理,大大地提高了机床利用率,节约了工序间运输时间,提高了生产效率.根据工艺编制,利用工作台回转精度高的特点设计的齿轮箱精加工回转胎具,实现一次装夹完成精加工.一次装夹避免了重复定位引起的误差,使废品率大大下降,试制时废品率达到5%,现在降到0.15%;找正时间大大缩短,原来精加工需要两次装夹用时大约30 min,现在仅需要10 min;愿有两幅胎具的成本大约8万元,现在仅需要约3.5万元就能解决大大的节约了成本;原本一天两班可加工成品约3个,现在可实现6~7个,生产效率成倍提高.

[1]张建中.机械制造工艺学[M].北京:航空工业出版社,2000.

[2]濮良贵,记名刚.机械设计[M].北京:高等教育出版社,2001.

[3]浦林祥.金属切削机床夹具设计手册[M].北京:机械工业出版社,1995.

[4]徐圣群.简明机械加工工艺手册[M].上海:上海科学技术出版社,1997.

[5]陈宏钧.机械加工工艺施工手册[M].北京:机械工业出版社,2008.

[6]王凡.实用机械制造工艺手册[M].北京:机械工业出版社,2008.

[7]耿洪滨,吴宜勇.新编工程材料[M].哈尔滨:哈尔滨工业大学出版社,2005.

[8]曾志新,吕明.机械制造技术基础[M].武汉:武汉理工大学出版社,2007.