顶推法用于大跨连续钢桁梁桥施工的探讨

2012-02-15刘尧庆

刘尧庆

(中铁十三局集团 第一工程有限公司,辽宁 大连 116031)

1 工程概况

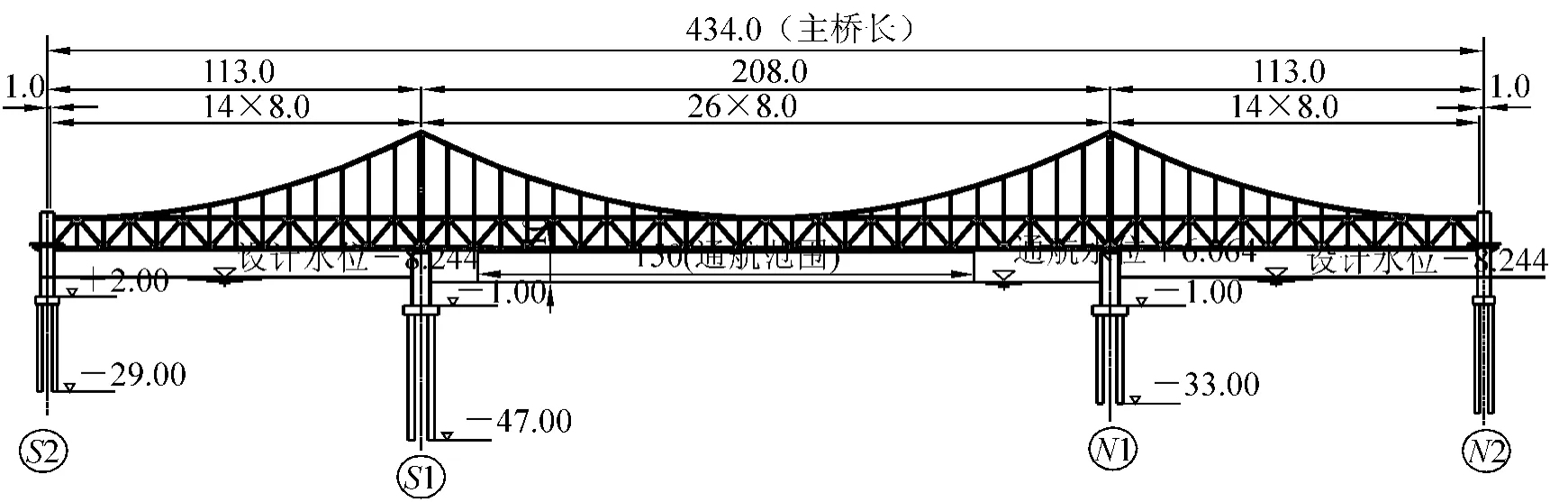

东江南支流特大桥为双层刚性悬索加劲三跨连续钢桁梁桥,主桥上部结构由三片华伦式主桁、上下平面联接系、纵横梁桥面系和刚性吊杆加劲悬索组成。跨度布置为(112 +208 +112)m,桁高10 m,桁间距2 ×18 m,中间支点处上加劲弦中心到上弦中心高度28 m,上加劲弦与上弦在跨中合成上弦,节间长度8 m(图1)。主桁三片桁间仅在中间支点上加劲弦与上弦间的大竖杆处设有横向联结系,其他位置将竖杆与横梁联结成横向框架。上加劲弦采用二次抛物线,上弦与上加劲弦之间用吊杆连接。主桁上下弦杆为箱型截面整体节点结构,采用高强螺栓M30 和M27 连接。主桁上、下弦杆杆件制造长度16 m,钢桁梁安装总质量15 000 t,单件最大吊重50 t。

图1 东江南支流特大桥主桥立面图(单位:m)

2 悬臂拼装施工方案

2.1 方案概述

本桥现已建成通车,实际施工中采用的是悬臂拼装施工方案。

悬臂拼装由两侧边跨向跨中相向对称进行[1],首先在边跨靠边墩一侧搭设临时支架和临时墩,长度为64 m,利用跨梁龙门吊在支架上拼装该段钢桁梁,然后在梁顶安装50 t(QLY50/16 型)全回转式悬臂吊机,向跨中悬臂拼装至跨中临时墩顶合龙。

悬臂法拼装钢桁梁主要流程如图2 所示。

(1)首先在桁梁两侧搭设施工栈桥用于跨梁龙门吊行走、运送桁梁杆件和主墩施工。

图2 悬臂法拼装钢桁梁施工示意图

(2)边墩至主墩之间桁梁下方搭设桁梁拼装临时支架。

(3)拼装跨梁龙门吊,跨度60 m,吊高不小于30 m,吊重不小于50 t。

(4)在支架顶拼装边跨段钢桁梁(64 m 长),桁梁顶拼装悬臂拼装吊机。

(5)两侧悬拼吊机向跨中拼装钢桁梁杆件到跨中临时墩顶合龙。

(6)由跨中向边跨拼装加劲弦杆件。

2.2 悬臂拼装施工分析

(1)悬臂吊机的选购或设计。悬臂吊机一般采用两台QLY50/16 型悬臂吊机,吊装最大杆件质量为47 t。

(2)跨梁龙门吊机。本桥悬臂拼装起始段及全回转悬臂吊机的安装需首先在边跨桥位设置跨度为60 m,吊高大于30 m,吊重大于60 t 的龙门吊,龙门吊下设置专用水上施工栈桥。如此高度、跨度和吊重的龙门还要行驶在栈桥上,其设计和施工都将成为难点和施工控制的重点[2]。为此必须选择有经验的专业厂家进行龙门吊的设计和施工,施工栈桥的设计从其标准、参数选取和施工质量方面都要有充分保障[3]。

(3)跨中临时墩。在钢桁梁悬拼至跨中合龙时调整梁的线形标高需要提供较大的竖向力[3],在河中心深水处基岩祼露区域施工临时墩,从技术和施工管理角度来看都有相当的难度。通过数值模拟分析确定其荷载,有针对性的采取措施攻克深水、基岩祼露等问题,保证临时墩的性能。

(4)龙门吊专用栈桥。由于桥址处基岩祼露、强度高,在这种地质条件下要修建大量的大型龙门吊专用临时施工栈桥需要投入大量的物资和设备,势必增大成本[4]。

(5)钢桁梁合龙。采用高强螺栓连接,拼装的精度要求高[5],且杆件截面大、板材厚、强度高、刚度大,经过悬臂拼装152 m 实现跨中精确合龙,也是施工中的一个难点。通过有限元模拟分析各施工阶段,提出施工预控值,严格控制施工线形,确保合龙精度。

3 顶推施工方案分析

本桥采用悬臂拼装施工方案虽已建成,但在实际施工过程中存在以下问题:吊装专用特种设备难以满足要求;临时栈桥和临时墩施工增加了施工成本和施工难度;大型龙门吊在河道内长距离行驶增加了不安全因素;桁梁拼装作业面随施工进度不断变化增加了水道航道安全隐患;拼装作业会时常受到不利天气影响而制约施工进度。

采用顶推法,对本桥重新进行施工仿真分析,为类似桥梁施工提供参考。采用顶推法架设钢桁梁具有投入设备少,施工简捷、快速、高效的特点;而钢桁梁顶推施工重点是要解决好顶推过程中桁梁节点受力问题。钢桁架顶推施工原理在桥台桁架支座位置设置顶推装置,通过水平千斤顶施力,借助滑道、滑块将桁架沿桥纵轴线逐段向前顶进,跨越各中间墩,直达彼岸,就位后落梁,更换永久支座[6]。本桥三片主桁断面结构新颖但受力复杂,结构体系受力性能空间效应特别突出,用平面分析的方法不能正确反映结构的整体受力特征;在不同工况存在偏载作用下,主桁内必然存在很大扭矩,导致主桁断面的畸形及翘曲变形[7]。故必须建立空间有限元模型,对顶推法施工全过程进行分析,以模拟结构的实际受力情况,为制定合理的施工方案奠定理论基础。

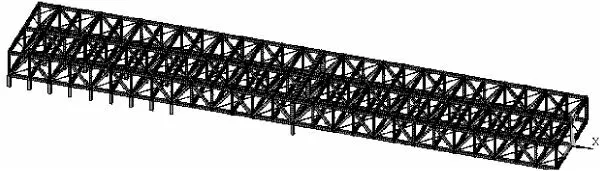

3.1 模型建立

利用ANSYS 软件中的link10 单元,模拟栈桥平台只能受压不能受拉的力学性能;桁架上下弦杆、腹杆采用beam4 单元模拟[8];上下平联杆采用link8 单元模拟;分析中限制主墩处桁架下弦节点的水平向位移。桁架空间有限元模型如图3 所示。

3.2 计算工况及计算内容

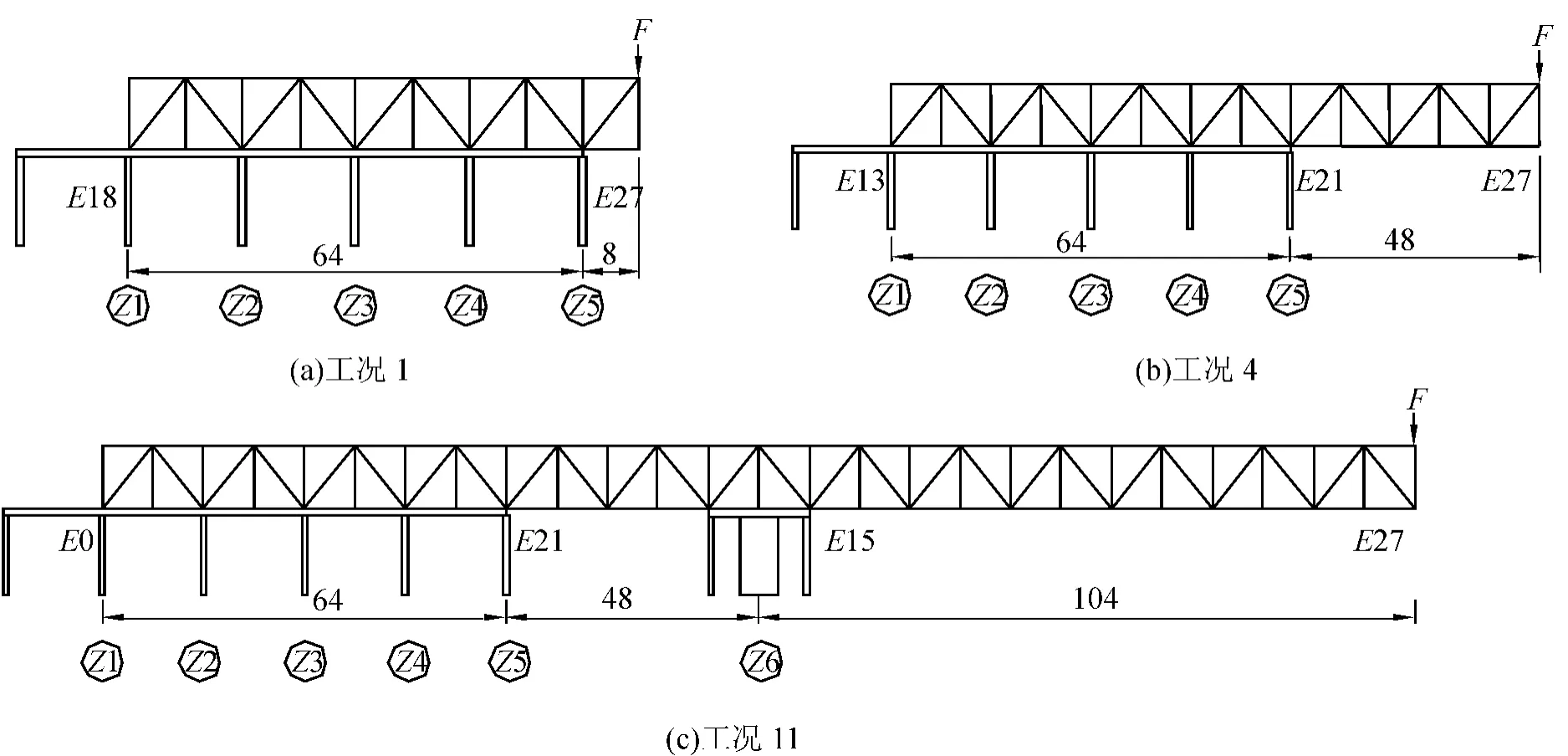

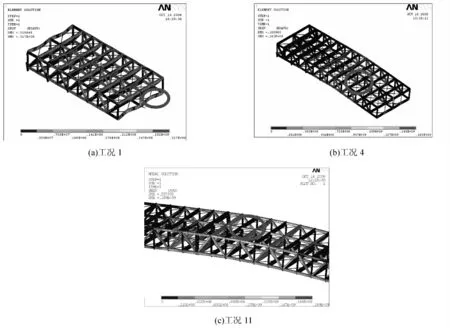

施工全过程分析共分为11 个工况,除工况4 外,均为每推进两个节间(16 m)作为一个工况,工况4为将节点E27 顶推至主墩处的情况,工况1、工况4 和工况11 的结构示意图如图4 所示。

图3 有限元模型

图4 部分工况结构示意图(单位:m)

每个工况分别计算出支座反力、平弦下弦各节点挠度、最大应力以及倾覆临界力。其中,倾覆临界力是指结构不发生倾覆情况下,悬臂端部允许施加的最大集中荷载。平弦下弦节点编号从左至右依次为E0 ~E27(图5);支座编号如图6 所示,其中Z1 ~Z5 为栈桥施工平台支座,Z6 为主墩支座。

图5 桁架节点和支座编号(单位:m)

3.3 有限元分析结果

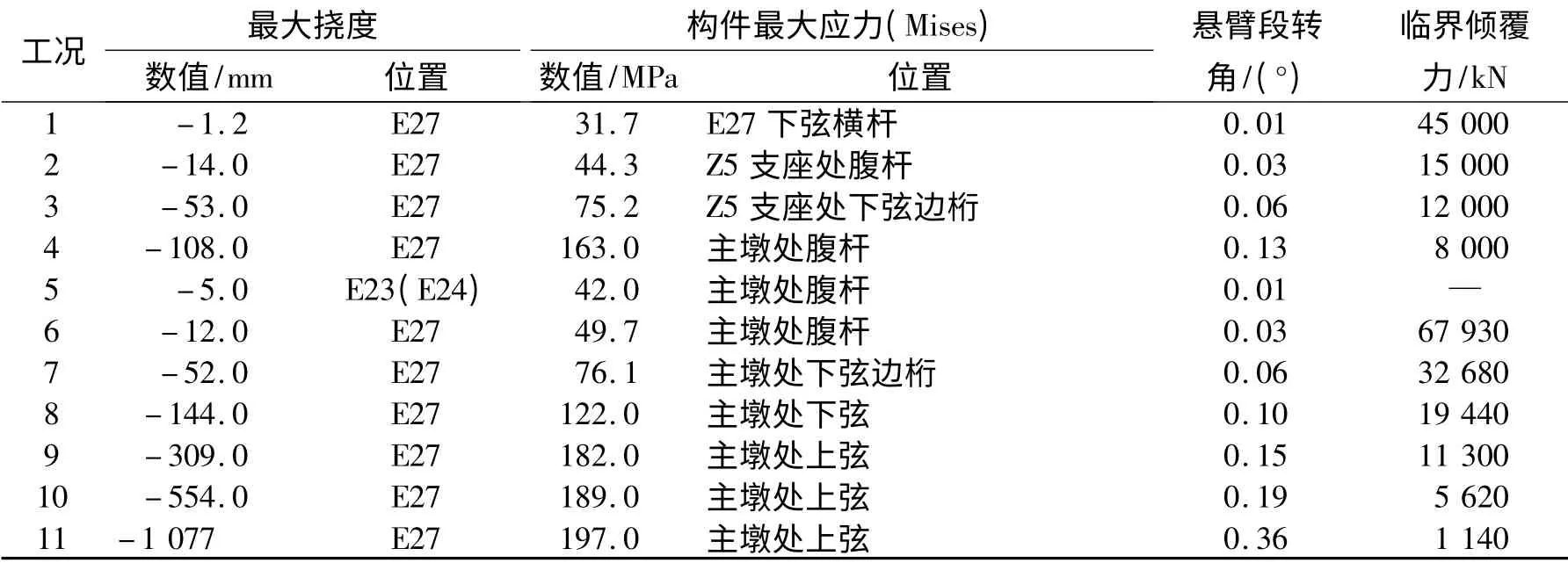

各种工况下结构的最大变形、杆件最大应力、转角和结构临界倾覆力如表1 所示;施工过程中各支座最大支反力如表2 所示;部分工况结构应力云图如图6 所示。

3.4 分析结论

分析表1 和表2 中有限元计算结果可以看出,结构进行顶推施工各阶段所有杆件处于应力较低的弹性状态,变形不大,桁梁挠度等各指标均处正常可控的状态。且分析方法简单,可操控性更强,适宜于推广。

表1 顶推法施工主要工况下结构分析结果

表2 施工过程中支座最大支反力 kN

图6 部分工况结构应力云图

4 结论及反思

基于上述分析,通过和常规的悬拼方案相比,可以得出如下结论:

(1)从施工模拟角度来看,顶推法施工,结构杆件均处于良好的弹性状态,结构应力比不高,避免了由于施工引起的附加应力对结构的不利影响,且结构施工模拟相对简单,而悬拼法施工模拟相对复杂。

(2)从施工角度来看,常规的悬臂拼装法虽然使用广泛,但对于本桥施工存在需要的设备多、投入大,运输、吊装作业复杂,管理难度大等问题;而对于顶推法,只要解决好顶推滑道及滑块的问题,确保顶推中竖向力作用于桁架节点,就可发挥出其简化作业、减少投入、安全高效的优点。

综上所述,顶推方法虽从理论上更加适用于本工程,并且可以取得较好的经济效益[9],但超过百米的钢桁梁桥常用顶推法施工极为罕见,难度大,问题多,尤其是顶推技术设备、滑道、导梁的设置、顶推位置的确定、落梁的时机[10],要真正实施还有许多技术难题需要解决,本文只是为类似桥梁施工方案的选择提供一个有益的借鉴、参考。

[1]李明华,高宗余.武汉天兴洲公铁两用长江大桥正桥的设计[J].中国铁路,2006(3):38-41.

[2]林荫岳,邵克华.我国桥梁钢和整体节点钢桁梁新技术[J].城市道桥与防洪,1994(2):25-29.

[3]张乐亲,吴元良.芜湖长江大桥全液压架梁起重机设计[J].桥梁建设,2000(1):42-47.

[4]胡志坚,孔祥韶.吴卫国九堡大桥顶推施工模型试验[J].公路交通科技,2012(1):91-94.

[5]田唯,周仁忠,陈富强.大跨径梁拱组合桥顶推法施工关键技术[C]//中国公路学会2011 大跨径桥梁和组合结构桥梁创新论坛.深圳:交通出版社,2011:178-182.

[6]孙逢宾.城市钢桁架桥分节段顶推设计与施工研究[J].洛阳理工学院学报,2011(4):35-41.

[7]陈亚强.福州鼓山大桥钢箱梁顶推设计与施工[J].建筑技术,2010(7):670-672.

[8]朱万彦.支墩法架设钢桁梁工艺[J].石家庄铁道学院学报:自然科学版,2009,22(2):83-85.

[9]蒋全锋.悬臂体系梁桥箱梁牛腿计算分析[J].石家庄铁道学院学报:自然科学版,2009,22(1):60-62.

[10]李会良.钢桁梁顶推施工技术[J].中国港湾建设,2009(2):58-59.