采用大流量风吹法清理发电机短路事故污染物

2012-02-13李涟罗新荣杨夕云

李涟,罗新荣,杨夕云

(湖南省火电建设公司,湖南省株洲市,412000)

0 引言

国内某大型燃煤发电厂2号机组配置了引进西门子技术生产的水-氢-氢汽轮发电机[1],型号为THDF 125/67,额定功率为1 000 MW,额定电压为27 kV,额定电流为23.778 kA。机组在首次并网2.5 h、负荷271.36 MW时,发电机出线盒内发生定子短路事故。事故由单相对地短路发展为两相短路,最后发展为三相短路,短路持续时间约为70 ms,短路点最大短路电流为224.9 kA,是额定电流的9.46倍。事故发生后,打开发电机端盖,抽转子检查,发现发电机出线套管及励端汇水管损坏严重,发电机定子及转子严重污染,污染物中含有铜、铁、锌等金属,其他部位未见明显的损坏。经各方研究后决定,发电机定子留在现场修复,转子则返厂修复。

发电机定子现场修复工作主要包括清理表面污染物、吹扫风道、更换发电机汇水管和出线套管等,修复工期约2个月。该型号发电机短路事故在国内属首次,现场修复没有经验可循,特别是发电机定子铁芯背部、铁芯轴向风道、机座风道等难以到达部位的污染物清理是现场修复的难题。通过分析发电机氢气冷却系统的结构,最终确定采用大流量风对冷却风道进行吹扫的方案。该方案在实施中分定子铁芯背部及机座风道吹扫、定子铁芯轴向风道反向通风吹扫、模拟发电机运行情况整体通风吹扫3个阶段,连续吹扫11次,为期7天,达到了预期的目标。

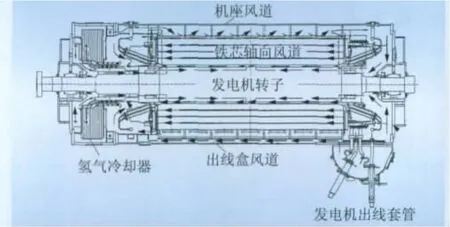

1 发电机定子氢气冷却系统

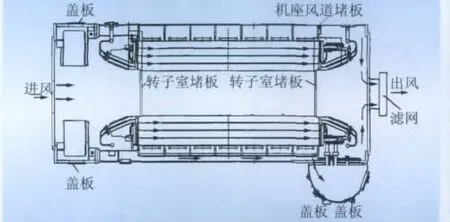

该机组发电机定子氢气冷却系统[2]如图1所示。发电机正常运行时,借助转子汽端的1台多级轴流风扇使发电机冷却氢气形成密闭循环,对发电机转子、定子铁芯、出线套管等部位进行冷却[3]。氢气冷却器出来的冷氢气通过机座风道流入励侧端部的空间,经齿压板进入定子铁芯内的轴向风道,从铁芯吸取热量后进入汽侧端部区域,通过转子轴流风扇返回氢气冷却器。定子铁芯分段设计,其背部通过孔洞与机座风道相通。发电机出线套管及相间连线流出的热氢气通过出线盒风道返回汽侧端部区域。发电机定子内膛直径为4.15 m,转子内膛直径为1.41 m,机座风道通流面积约为1.2 m2,发电机铁芯轴向风道通流面积约为0.6 m2。

图1 发电机定子氢气冷却系统Fig.1 Hydrogen cooling system of generator stator

2 定子吹扫前的工作

在采用大流量风吹法前先对发电机进行清理,包括揭开发电机端盖,抽出转子,吊出氢气冷却器,拆除损坏的引线及出线套管;用带电清洗液清洗发电机定子铁芯的可视区域、汽励两端线圈端部、锥环背面、并联环、机座和出线盒;用大功率吸尘器清理发电机定子两侧及底部的16个人孔门等。

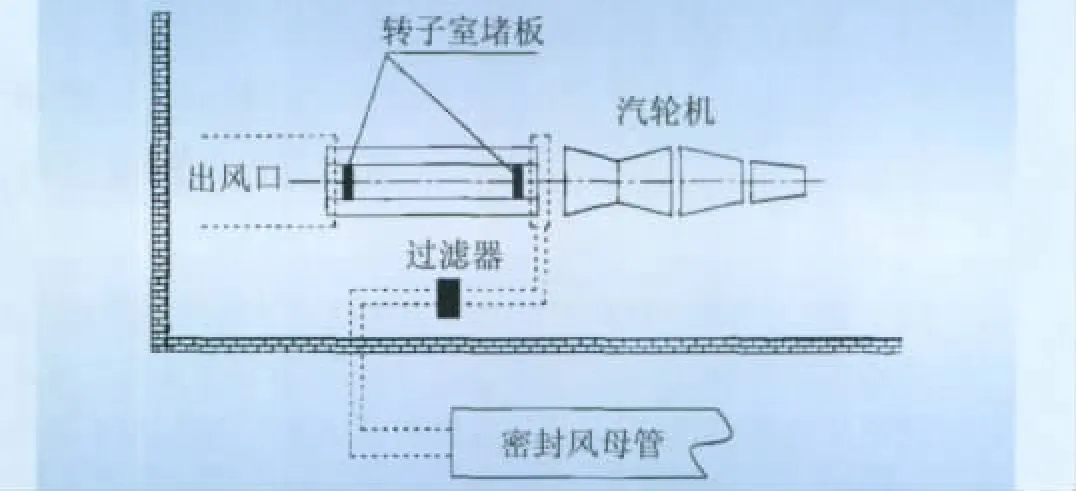

3 定子冷却风道吹扫系统

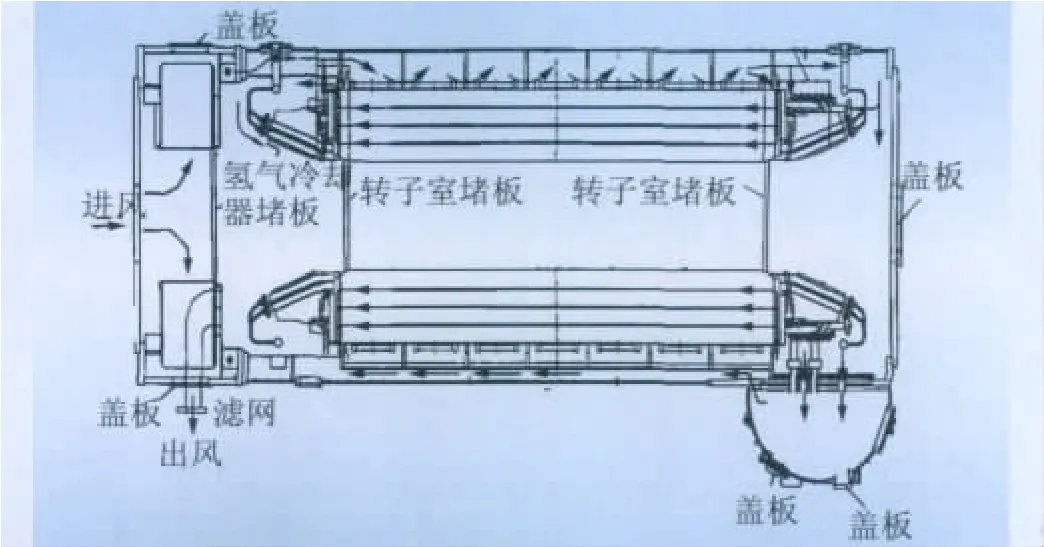

发电机定子冷却风道吹扫系统如图2所示。因冷却风道吹扫对温、湿度的要求不高,而且修复时气候条件较好,昼夜温度为13~23℃,湿度小于80%,故未考虑温、湿度控制措施。采用电厂正式密封风系统作为吹扫风源,安装临时吹扫管路。临时管道(φ1 020 mm×5 mm Q235焊接钢管)从2号机组锅炉房的磨煤机密封风母管引出,上穿到给煤机平台,通过汽机房B排柱进入汽机房运行层,最后连接到发电机汽端临时密封钢板中央圆孔。临时密封圆钢板直径为4.15 m,厚为10 mm,用发电机端面原有固定螺栓固定。为了保证吹扫风的清洁度,风道入口装1个外型尺寸为3.6 m×3.6 m的过滤器,其内部设置了36个尺寸为600 mm×600 mm的精滤网。在发电机定子励端第1阶段吹扫时用脚手架和帆布制作了1个4.5 m×4.5 m的风罩式出风口,第2阶段吹扫时改用1根外径为1.02 m、厚为5 mm的 Q235焊接钢管作为出风口,吹扫时将风引至汽机房扩建端窗户外。转子室两侧封堵堵板用木板制作(直径为1.4 m、厚为 40 mm)。电厂一次风机的总升压为22 kPa,风量为112.5 m3/s;密封风机的总升压为8 kPa,风量为13.89 m3/s。正常运行时密封风压力为20 kPa,通过调节密封风机进口风门挡板,基本可以满足吹扫对风量和风压的要求。

图2 发电机定子冷却风道吹扫系统Fig.2 Blowing system of stator cooling ducts

4 发电机定子吹扫

4.1 第1阶段吹扫

4.1.1 风路设置

第1阶段吹扫目标是清理定子铁芯背部及机座风道的污染物。采用2台密封风机并联吹扫,根据发电机设计参数,吹扫风压为1.4 kPa、流量为21 m3/s。如图3所示,从汽端氢气冷却器进风,流经定子铁芯背部、机座风道、出线盒风道后由机座励端出风口出风。风路设置为:

(1)铁芯膛内汽、励两端用2块木板(直径为1.4 m、厚为40 mm)封堵,在木板与铁芯的接触面处垫橡胶板保护,2块堵板用铁丝对拉、紧固成一体。

(2)氢气冷却器底部、顶部用产品盖板封闭,挡风板中间大孔用加工的盖板封堵。

(3)机座两侧及底部弹簧板窗口(共16个)用产品盖板封闭。

图3 定子铁芯背部及机座风道吹扫系统Fig.3 Blowing system of stator core backside and generator base ducts

(4)机座顶部两端定子冷却水总进、出水管法兰及汽、励两端汇水管总法兰用临时盖板封堵。

(5)出线盒内6个出线套管法兰用临时盖板封闭,出线盒侧面2个人孔法兰用产品盖板封闭。

(6)出风口安装滤网作为靶板,用来查看清理效果。

4.1.2 吹扫情况

第1阶段吹扫进行了2次,累计时间7 h。吹扫后,检查励端出口处滤网无明显污染物,机座风道内无杂物,出线盒底部有少量颗粒状灰尘及碎木片、漆皮等杂物,敞开式出风口内有少量颗粒状杂物,达到了吹扫的目的。

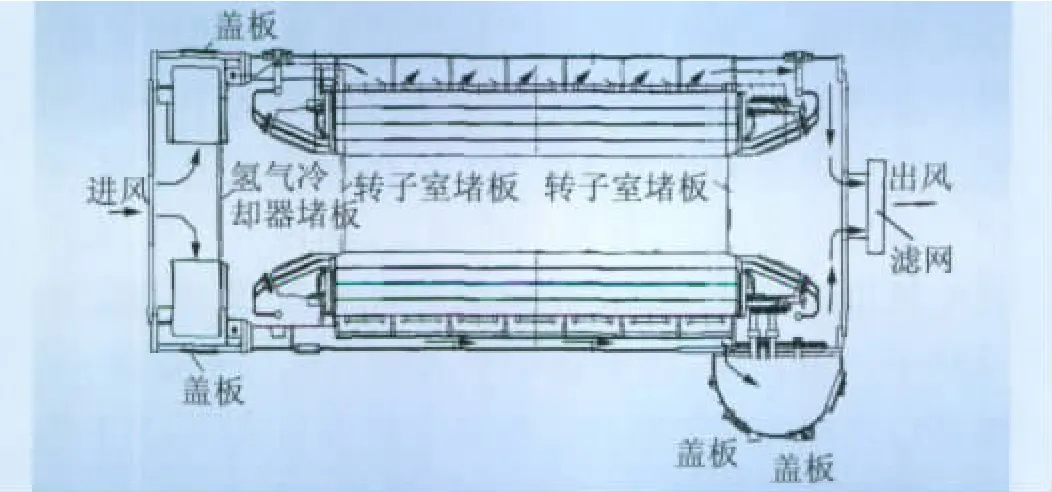

4.2 第2阶段吹扫

4.2.1 风路设置

第2阶段吹扫目标是清理定子铁芯轴向风道的污染物。根据发电机设计参数,吹扫风压为30 kPa,流量为9 m3/s。因风压较高,故用2台密封风机串联吹扫。如图4所示,从汽侧端部进风,流经定子铁芯轴向风道、出线盒风道后由机座励端出风口出风。定子铁芯轴向风道内风的流向与发电机运行时相反。风路设置为:

(1)出风口由第1阶段吹扫时的风罩式出风口改为钢管出风口。

(2)拆除第1阶段吹扫时氢气冷却器中间大孔处堵板。

(3)机座风道8个通风孔用钢板封堵。

(4)其余部位的封堵情况与第1阶段相同。

图4 定子铁芯轴向风道吹扫系统Fig.4 Blowing system of stator core axial ducts

4.2.2 吹扫情况

本阶段共进行了6次吹扫。第1次吹扫累计时间为5 h,吹扫后检查励端出风口滤网,发现颜色为黑灰色,滤网沟槽底部有非金属小颗粒。第2次吹扫累计时间为3 h,吹扫后检查滤网,颜色只有轻微的变化,无明显颗粒。打开出线盒人孔检查,除局部位置有少量环氧物颗粒,无其他明显杂物;拆开汽端进风口过滤器检查,过滤网背风面较干净,无明显污染,而迎风面有少量灰尘,并在迎风面底部发现有细小沙石颗粒,判断灰尘和沙石颗粒是从磨煤机处吹过来的。因进风口滤网上未见黑灰色污染物,由此判断第1次吹扫后出风口滤网上的黑灰色污染物是从发电机定子铁芯风道吹出来的,从第2次吹扫后出风口滤网只有轻微污染的情况来看,吹扫效果比较显著。

第3、4次分别吹扫了8、2 h,吹扫后出风口滤网均呈土灰色,污染物颜色明显不同于发电机里的污染物颜色。怀疑进风风源被污染,于是割开进风管道过滤器,发现其滤网迎风面被土灰色灰尘严重污染。经查找原因,发现在第3、4次吹扫中,由于1号机组锅炉渣库满仓,从5 m层向地面直接排灰,因此污染了密封风机进风源。于是清扫锅炉房地面并更换进风口过滤器上的精滤网(进风面处全部安装粗滤网)。第5、6次累计吹扫时间分别为2、1 h。吹扫后检查励端出风口滤网,无明显污物;检查励端出线盒,也未见明显污物,达到了吹扫目的。

4.3 第3阶段吹扫

4.3.1 风路设置

第3阶段吹扫目标是模拟发电机运行情况整体通风吹扫清理。用2台密封风机串联吹扫,实际吹扫风压为31 kPa,流量为7.6 m3/s。如图5所示,从汽端氢气冷却器进风,风通过机座风道进入励端端部,然后通过铁芯轴向风道、出线盒风道回到汽侧端部,再由氢气冷却器堵板下部的连接管道引出窗外。发电机风道内风的流向与正常运行时基本相同。风路设置为:

(1)励端处出风管道内在靠近端面堵板位置用堵板封堵。

(2)氢气冷却器大孔处用堵板封堵,在堵板下部开一圆孔,引出1根φ273 mm×4 mm无缝钢管接至励端φ1 020 mm×5 mm出风管道上作为出风口。

(3)拆除机座风道8个通风孔封堵钢板。

(4)其余部位的封堵情况与第1阶段相同。

图5 模拟发电机运行情况整体通风吹扫Fig.5 Blowing for whole generator in simulation operation

4.3.2 吹扫情况

第3阶段共进行了3次吹扫,各次吹扫的累计时间依次为1.5、1、1 h。吹扫后检查励端出风口滤网,无明显污物;检查汽、励两端机座风道内各可见部位,也未见明显污物;用内窥镜检查发电机定子膛内各部位,无明显污物,达到了吹扫目的。

5 吹扫效果检验

为检验吹扫效果,吹扫后进行了发电机定子铁损和电流泄漏及耐压试验[4],并在发电机检修完成后再次整套启动时进行了检查。

5.1 定子铁损试验

发电机铁芯如果受污染将导致铁损增大。现场对发电机定子铁芯进行了铁损试验,试验磁密为1.0 T、试验时间为90 min,齿的最高温升为3 K左右,单位铁损符合规定,定子铁芯发热均匀,热成像监测未发现热点,与出厂试验数据对比基本无偏差。

5.2 定子电流泄漏及耐压试验

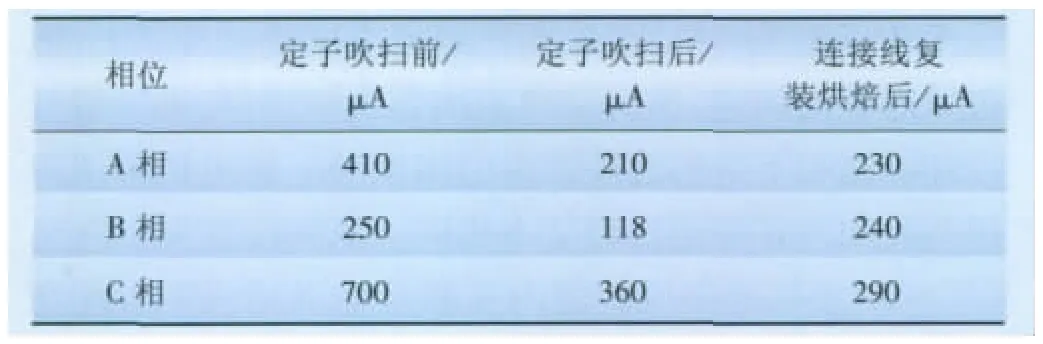

定子绕组直流耐压试验电压为67.5 kV[5-6],试验时间为1 min。定子吹扫前、后及连接线复装烘焙后直流泄漏电流见表1。

表1 定子直流泄漏电流Tab.1 Stator DC leakage current

从表1可以看出,吹扫后比吹扫前三相直流泄漏电流均有明显下降,说明吹扫效果显著。针对C相绕组比其他两相泄漏电流偏差大的情况,吹扫后对发电机作了进一步清理,在励端连接线复装烘焙后,三相直流泄漏电流不平衡的问题得以消除。

5.3 整套启动时检查吹扫效果

发电机检修完毕后再次整套启动,发电机内先不充氢气,充0.5 MPa压缩空气,汽轮机冲转定速为3 000 r/min并持续120 min。停机后打开发电机侧面、底部及出线盒等处的人孔门检查,仅在局部区域发现了少量漆皮、灰尘等杂物,没有发现短路污染物,说明采用大流量风吹法效果良好。

6 结语

采用大流量风吹法清理发电机定子因短路事故产生的污染物效果较好,此方法对于类似事故处理具有一定的参考价值。

[1]顾守录.1 000 MW 等级汽轮发电机参数选型[J].华东电力,2004,32(9):47-48.

[2]上海汽轮发电机有限公司.THDF 125/67型发电机运行和维护手册[R].上海:上海汽轮发电机有限公司,2006.

[3]蔡荣善.百万千瓦级大型汽轮发电机通风冷却方式论证[J].上海大中型电机,2003(2):2-7.

[4]GB/T 1029—2005三相同步电机试验方法[S].北京:中国标准出版社,2006.

[5]GB/T 7064—2008隐极同步发电机技术要求[S].北京:中国标准出版社,2009.

[6]DL/T 596—1996电力设备预防性试验规程[S].北京:中国电力出版社,1997.