差异聚乙烯(PE)管道元件之间焊接兼容性

2012-02-07上海亚大塑料制品有限公司刘旭东刘伟

上海亚大塑料制品有限公司 刘旭东 刘伟

0 前言

焊口质量问题一直是聚乙烯管网质量安全的短板,是工程管理的重点。在施工时还会遇到原材料、生产厂家不同的管材和管件,这些存在差异的管道元件之间是否可以进行安全的焊接呢?这个问题一直是聚乙烯行业工程管理人员一直关心的问题。

1 存在差异的三种情况

聚乙烯管网焊接中,差异性管道元件焊接的情况,主要有三种:

(1)原材料生产厂家不同:所焊接管道元件是分别由不同化工厂生产的同级别或不同级别原材料生产的产品。

(2)原材料压力等级不同:待焊管道元件所用原材料压力等级不同,即PE80级与PE100级元件之间进行焊接。

(3)管道元件生产厂家不同:进行热熔对接焊接或电熔焊接的管材或管件为不同生产厂家生产。

上述三种情况的聚乙烯元件焊接,焊接质量无法用常规检测办法控制,并可能在焊口处存在焊接残余应力,成为聚乙烯管网中的不可靠焊口。

2 差异性元件焊接相关规定

针对存在差异性的PE管道元件焊接问题,为保证焊接质量,有些国家(如法国和英国)制定了技术法规,允许电熔焊接,而绝对禁止了 PE80与PE100管材使用热熔对接焊接。

我国也在《聚乙烯燃气管道工程技术规程》(CJJ 63—2008)中做了相关规定:聚乙烯管道系统连接时,“不同级别和熔体质量流动速率差值不小于0.5 g/10min(190℃,5kg)的聚乙烯原料制造的管材、管件和管道附属设备,以及焊接端部标准尺寸比(SDR)不同的聚乙烯燃气管道连接时,必须采用电熔连接。”

同时,在《燃气用聚乙烯管道焊接技术规则》(TSG 2002—2006)中也要求:“管道元件制造单位和管道安装单位进行热熔对接焊接,有以下情况时应当进行焊接工艺评定:……(二)不同原材料级别(例如PE80与PE100)的管道元件互焊;(三)同一原材料级别的管道元件,熔体质量流动速率(MFR)差值大于0.5g/10min(190℃,5kg);……”。

《埋地用燃气聚乙烯管材(PE)—公制—系列规范》(ISO 4437:2007)中第4.6款“对接熔接接头的熔接兼容性”中明确提出:“为进行系统应用适用性评价,符合本国际标准的管材应通过对接熔接方式互相验证兼容性。”

由我国国内一些大型燃气企业组成的燃气企业聚乙烯(PE)输配系统质量控制合作小组制定的《产品质量技术要求 第1部分:燃气用埋地聚乙烯管材》(G5+PE001.1—2008)中,对管材的熔接兼容性也规定了“采用不同牌号混配料制造的聚乙烯管材应通过热熔对接方式相互验证兼容性。”

从几项标准规定来看,焊接管道元件存在的差异对焊接质量影响很大,其中,电熔焊接由于焊接区域及焊口结构原因,焊口相对比较安全,而在热熔对接焊接中,这种差异性的影响更大,应非常谨慎的选用。

3 焊接兼容性情况分析

聚乙烯是一种非线性热塑性塑料,当温度升高至黏流温度后,材料变成黏流状态,结晶度下降,分子运动能力增加。此时,将两焊接元件紧密贴合,在一定压力作用下,使其分子间进行热运动并缠绕。经过一定冷却时间,温度逐渐下降,结晶度回复,形成一个严密可靠的焊口。这就是聚乙烯管道的焊接原理。

由此焊接原理可以看出:原材料在同一熔融温度下达到黏流态时的流动性——熔体质量流动速率(MFR),对焊接起着主要的影响作用,是我们制定焊接工艺的主要依据,决定了差异性聚乙烯管道元件焊接是否安全可靠。

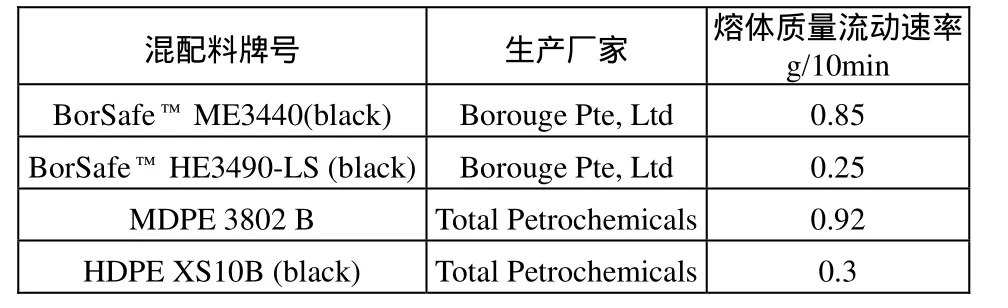

目前,我国燃气及给水行业经常采用的聚乙烯混配料主要有PE80和PE100两种。我们选取国内使用较多的两个原料厂家的 4种原材料(表 1)进行简单的比较,其中同厂家不同级别的MFR值分别相差0.60 g/10min和0.62 g/10min,占其材料MFR值的67.4%~240%,不同厂家同级别MFR值之差值分别为0.07 g/min~0.05 g/10min,占其材料MFR值的8%至20%,而不同厂家不同级别的原材料 MFR值最大达到0.55 g/10min~0.67 g/10mim,差值最大分别占其材料MFR值的268%和72.8%。这些数据,虽然不能覆盖所有原材料之间的差异,但充分表明了不同聚乙烯原料之间MFR值的差异是存在的而且很大。

表1 熔体质量流动速率比较(190℃,5kg)

而同种原材料由于不同管道元件生产商生产技术水平、工艺和设备的差别,造成在同种原材料最终产品MFR值存在差异的情况,我国《燃气用埋地聚乙烯(PE)管道系统》(GB 15558—2008)系列标准的管道、管件部分明确规定管材管件在加工前后熔体质量流动速率变化要求小于混配料标称值的20%,以此保证材料的MFR值生产前后的变化不影响产品的性能和使用寿命,同时缩小不同元件生产商产品之间焊接差异性,提高焊接可靠性。

笔者对使用德国巴顿菲尔德(BATTENFELD)挤出生产线生产的33批32 mm至315 mm口径PE80和PE100管道原材料在生产前后的MFR值进行统计,其变化一般保持在-3%~7%。由同厂家、设备、工艺生产的管材MFR值的差异值,我们可以推断,不同厂家生产的管材MFR变化将更大,极限情况下,这种差异将达到 40%,这无疑对焊接质量是有影响的。

综上所述,在聚乙烯原材料及产品MFR值之间的差异性情况分析中,不同厂家不同级别原材料生产的管道元件MFR值差异最大,对焊接安全影响也最突出。如果此类管道元件可以实现焊接兼容,可判定差异管道元件焊接是可行的。

4 实验测试

针对差异性PE管道元件热熔和电熔混合焊接的实验将为我们提供证据。

为了严格检测焊口质量,保证实验数据的说服力,实验分别采用了德国焊接协会制定的DVS 2207-1焊接标准和DVS 2204-3实验标准,该标准提供了详尽的操作步骤以及焊接和实验参数,被世界标准化组织及很多国家借鉴和采用。

4.1 热熔对接混合焊接实验

热熔对接焊接实验选用4种不同牌号的PE100级聚乙烯和4种不同的PE80级聚乙烯原材料生产的DN110×10 mm管材。

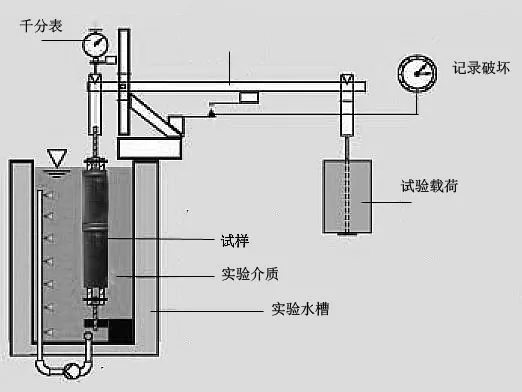

焊接完成后的热熔焊口试样,浸泡在95℃的表面活性剂溶液中,在3.2 MPa拉力下进行拉伸蠕变实验(如图1所示)。

实验结果显示:所有焊接式样均符合要求,试条断裂位置出现在强度较薄弱的PE80管材靠近焊缝一侧,而在焊缝区域均未出现断裂情况。

图1 拉伸蠕变实验示意

4.2 电熔承插混合焊接实验

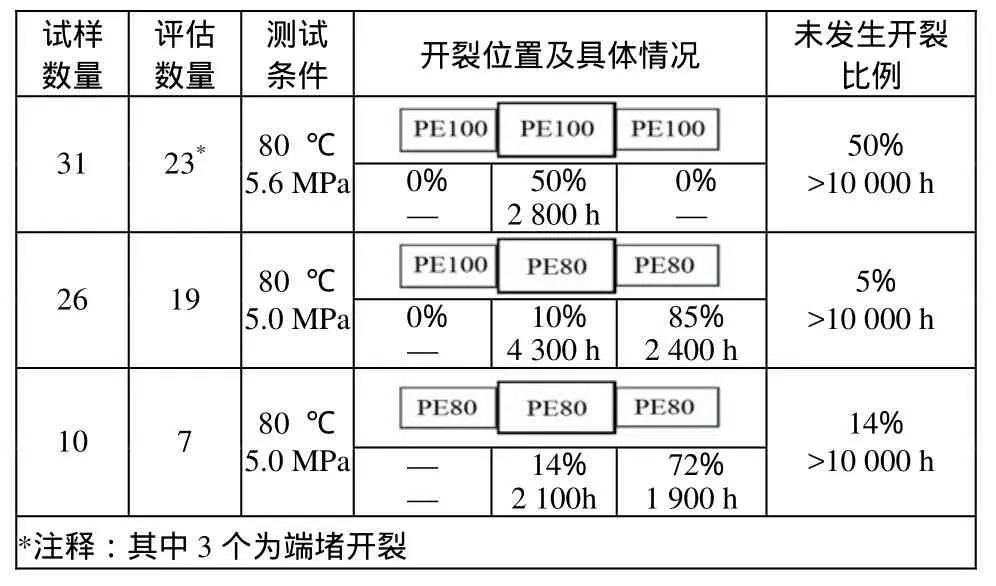

为了保证实验的代表性,所用管件采用了4个厂家生产的PE100级聚乙烯和中密度PE80聚乙烯原材料生产的管件,而管材采用的DN160×14.6mm的管材也使用 4种不同厂家的原材料生产,包括PE100、高密度PE80、中密度聚乙烯。管材与管件按照管材/管件/管材的形式进行组合焊接,焊接制作了67种不同组合共134个焊接试样,并分别进行了拉伸实验和静液压实验。此次实验有世界9家企业和组织参加,其中包括世界主要的原材料供应商和聚乙烯管道元件生产企业。为使实验效果更直观,实验至试样发生破坏或者10 000小时为破坏以上为止(静液压实验及破坏结果见表2)。

表2 实验情况

实验结果显示,所有试样未在焊接区域出现破裂,破裂位置都出现在管材或管件本身上。并且静液压实验的时间,均满足并超过了欧洲标准及我国《流体输送用热塑性塑料管材 耐内压试验方法》(GB/T 6111—2003)标准规定的80 ℃165小时PE80 4.6 MPa以及PE100 5.5 MPa的实验要求。

由以上实验表明不同级别、不同原材料、不同元件厂家生产的聚乙烯原材料生产的管材在热熔对接和电熔焊接中可相互兼容,进行混合焊接。

5 实际使用中的建议

通过实验证明,差异性聚乙烯管道元件在对接焊接和电熔焊接中可以相互兼容,进行混合焊接,并且焊口质量通过了实验检测。但是值得注意的是,在聚乙烯管道现场施工中,由于管道热熔及电熔焊接受到焊接设备、操作环境以及操作人员熟练程度、焊接工艺执行情况等因素的影响,不同焊口之间会有较大差异,尤其对于差异性聚乙烯管道元件这种情况将会成倍放大,无法保证焊口质量的连续性和可控性。并且,由于目前世界上没有有效的无损检测设备可以实现现场的焊接质量检测,仅能通过焊口外观的检测进行现场质量控制。而差异性聚乙烯管道元件焊接后,往往焊口翻边不对称,无法依照现有检测手段判断焊口质量。同时应当注意的是,本文所涉及到的原材料均为聚乙烯管道混配料,均经过聚乙烯压力等级评定的 PE80(中密度或高密度)、PE100原材料,对于非混配料生产(如“白加黑”管道元件)及未进行等级评定的原材料是不能涵盖的。

所以笔者建议,对差异性聚乙烯管道元件的焊接施工,应首选比较安全的电熔焊接方式;必须使用热熔对接焊接时,应当对现场的焊接工艺、焊接操作人员、设备等各项因素进行工艺评定,以充分保证焊接质量。