浅谈海底门安装工艺的改进

2012-02-07侯庆生刘家良

侯庆生,刘家良

(中海工业(江苏)有限公司,扬州 225211)

0 引言

海底门就是海水箱或海水入口。船上一般有两个海底门,一个高位海底门和一个低位海底门,多设在舷侧或船底板上。海水总管与海水箱相连,引入海水用于消防、冷却、压载等。船舶在浅水域航行时关掉低位海底门,使用高位海底门以防止低位海底门吸入泥和海底异物;船舶吃水较小时为防止船舶横摇高位海底门外露吸空,应关掉高位海底门而使用低位海底门。

本文以46 000t散货船为例,从分段预制阶段,密性、强度试验阶段,修整完善阶段,格栅安装阶段等四个阶段对海底门格栅框架安装新工艺分步骤进行阐述,以期为同行提供新的工作方法。

1 概述

原海底门安装工艺是在主船体中组合拢阶段施工,这在进度、安全、质量方面都存有不足。分段中组后,海底门的开孔坐标不易于测量,需借助激光测量设备及精度控制人员的协助,这就影响了施工的连续性。而施工过程中穿插的海水箱船体密性及舱室强度试验,更将安装工程隔离成几段,拉长了“战线”,严重影响项目施工进度。此外,此时海底门门框安装后的烧焊存在阻碍物影响,施焊空间狭窄,通风差,焊道部平缓,成焊质量不高,打磨难度大,大幅度增加了狭小舱室作业的安全隐患,有悖于企业的安全文明生产大计。

2 工艺改进步骤

2.1 分段预制阶段

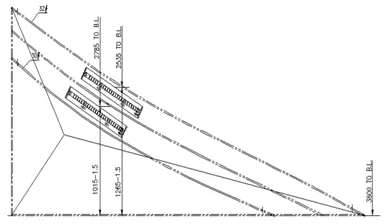

以低位海底门为例,高位和应急海底门同理施工,本阶段是新工艺的重点工序。两个海底门位于船艉分段221P的肋位30号至32号间,距基线高分别为2 785 mm(F30#~F31#)和2 535 mm(F31#~F32#)(图1)。图1显示,海水箱上平面距基线3 800 mm。以海水箱上平面为基准,以两者(海底门格栅中心和海水箱上平面)距基线差为定位尺寸。由于图标尺寸是自由尺寸,根据公差原理,结合海底门工作要求,对低位采用正差,高位采用负差,即高位要高些,低位更低些,满足海水管吸水要求,保证海底门格栅与海通阀之间的水流流通面积比达到国标值。分段建造阶段,由于海底门装在海水箱上的外板中,其高度坐标易于测量,这样就省略了激光经纬仪测量的工序,相对减化了程序,提高了作业的连贯性。

图1 低位海底门在反造分段221P上的安装图示

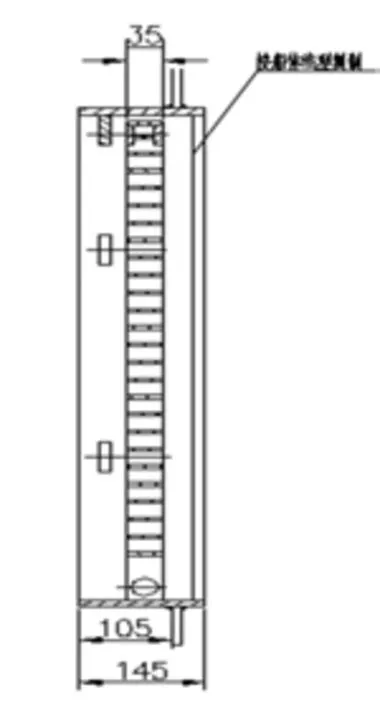

海底门在分段反造阶段的装焊位置良好,上方无阻碍物,易实行机械辅助装配作业,减轻了工人操作强度,且焊道位置相对平缓,便于采用CO2角焊(图2),极大提高了施工效率。无论是装配、打磨还是焊接工序,对操作者技术等级要求均不高,普工即能独立完成作业,有益于确保获得更好的施工质量。而在装上海底门后,开放原来密闭的海水箱外板,形成开口使空间自然通风,减少狭小舱室作业的安全隐患,提高了施工安全性。同时,在拆下格栅后又为海水箱内部结构焊磨、涂装以及后续轮机管系装焊附件提供了安全通道,无需专门开临时工艺孔,可谓一举多得,这是本工艺的亮点之一。而从劳动强度、单工序施工效率、单一工序的多功能性等方面看,与大多数船企现行做法相比,可达到事半功倍和事倍功半两种效果。为了提高区域的完整性,主张将海水箱中的锌块改成螺栓连接式,在分段建造时预装好不锈钢螺栓及垫板,省去后续的焊接工作量,后期只对锌块及其螺母、垫片进行装配。

2.2 密性和强度试验阶段

分段涂装后,进入中组期或到船台(坞)合拢,待管工将海水箱上的通海阀、防海生物电极、吹砂管等附件安装完毕,在进行气密试验前,用一约5 mm薄板(图3)将海底门洞口焊死,保证气密,直至0.2 MPa的水压强度试验结束。该薄板具体尺寸为单边大于框架10 mm,四角修圆。由于气密、水压强度试验检验的是海水箱结构、管系附件、防海生物电极、海通阀及其底座的密性和强度,而临时工艺封板的焊缝只需保证气密即可,即使变形也不影响海底门强度报验效果,并且钢板许用应力远远大于0.2 MPa,故无需对工艺封板进行强度校核。

图3 海底门气密及强度试验用盖板安装图示

2.3 修整完善阶段

海水箱强度试验结束后,按图样要求开出四个角上的流砂孔,将试验用水从外板处排光;然后按船体线型割制海底门框架,保证框架凸出外板高度随线形变化而统一,并将自由边磨钝、磨顺;最后喷上自喷漆。出于节约目的,可将临时工艺封板平整后,反面再循环利用。至此,本改进工艺的核心工序已全部结束,余下工序只待外板涂装报验后进行(图4)。

新工艺的本阶段是化繁为简,不再严重受制于前面的工序按部就班地做。既然不能控制其它工种的施工周期,那就只能靠自我“瘦身”,尽可能减少下水前的作业量,赢得时间,赢得主动。

图4 海底门框架的修整图示

2.4 格栅安装阶段

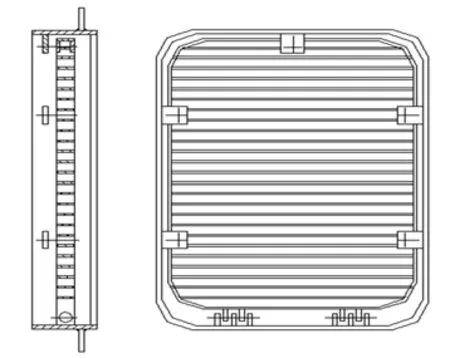

海底门装焊工作的前移打破了以往此道工序的“瓶颈”,一是跳出了船舶下水前“水下工程的繁忙期”,二是良性促进了后续涂装工作的开展,不会产生涂装与舾装因循环交替施工给对方带来的不利影响。在外板涂装完整性报验后,就可安装锌块和海底门格栅(图5)。从船要下水的角度来考虑,涂装外板油漆的时间得到了保障,舾装余下的海底门格栅安装工序耗时不多。

图5 海底门安装图示

3 结论

从宏观上看整个工艺全貌,虽说是新工艺,但整个生产流程、工步并未增减,更未采用什么新科技、新材料,只是在满足产品实验及使用要求的前提下,因势利导,将工序作了灵活的、合理的调整,以此换来充裕时间,抓住事物的本质,从困境中寻找突破,将影响海底门施工安装的因素予以消除或削弱至可控,节省工时,简化了工序。

[1] 陈可越.船舶设计实用手册—舾装分册[M].北京:中国交通科技出版社,2007.

[2] 徐兆康.船舶建造工艺学[M].北京:人民交通出版社,2000.