设备性能退化评估在巡检系统中的应用

2012-02-05江瑞龙肖文斌

江瑞龙,陈 进,刘 韬,肖文斌

(1.上海交通大学 机械系统与振动国家重点实验室,上海 200240;2.上海卫星工程研究所,上海 200240)

设备性能退化评估在巡检系统中的应用

江瑞龙1,陈 进1,刘 韬1,肖文斌2

(1.上海交通大学 机械系统与振动国家重点实验室,上海 200240;2.上海卫星工程研究所,上海 200240)

巡检是设备管理与故障诊断的重要手段,在巡检系统中开展设备性能退化评估,监测设备性能退化程度具有非常重要的意义。结合设备性能退化评估方法的研究,提出一种将模型训练与评估诊断相分离的思路,具体阐述系统的结构及软硬件实现,实现了系统设计,达到便携式振动分析仪现场开展设备性能退化评估诊断并能够指导报警阈值设置目的。最后,通过轴承全寿命加速疲劳实验数据测试,验证了所提出的方法的有效性和系统的可行性。

性能退化评估;巡检系统;隐马尔可夫模型

设备从正常使用到完全失效通常要经历一系列不同的性能退化状态。因此利用设备性能退化评估技术,监测设备性能退化程度,预测设备使用寿命,能够指导企业生产,优化设备管理,提高企业综合竞争力[1]。国内外学者研究了支持向量机[2]、小波包、隐马尔可夫模型(Hidden Markov Model,HMM)[3]等各种方法在性能退化评估领域的应用,并设计了应用于关键设备的在线监测与故障诊断系统[4]。

巡检系统由便携式振动分析仪和基于网络的设备管理与故障诊断系统组成,能够实现现场故障诊断和基于网络数据库的离线故障诊断,而且能够与企业ERP(Enterprise Resource Planning,企业资源计划)系统相结合。便携式振动分析仪具有轻巧方便、适用范围广、灵活性高的优点,这使得巡检系统适用于测点布置分散、检测量大而又不需要连续监测,或现场布线施工困难等的环境,并成为了振动测量分析领域的主力。但由于硬件和软件的限制,便携式振动分析仪只能对采集到的信号进行一般的信号分析与处理,而如设备性能退化评估等智能诊断只能通过硬件交互,将采集到的数据上传数据库,由上位机故障诊断系统完成诊断[5-6]。

在巡检系统的振动分析仪中直接开展设备性能退化评估在国内还处于空白。本文结合设备性能退化评估方法的研究,提出了一种将模型训练与评估诊断相分离的思路,实现了巡检系统的设计和搭建,并用实验数据进行了测试,达到了便携式振动分析仪现场实现设备性能退化评估诊断和指导报警阈值设置的目的。

1 性能退化评估

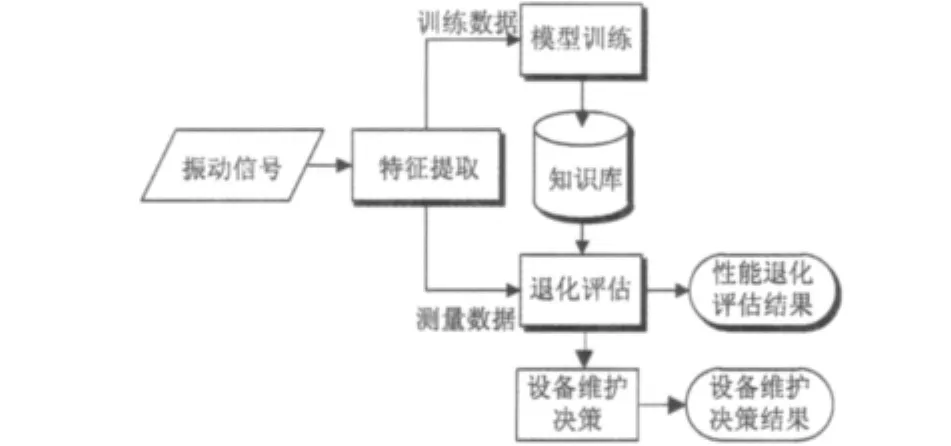

性能退化评估的流程如图1所示,主要由特征提取、模型训练和退化评估三部分组成,其最终目的是为设备健康管理和设备维护提供决策依据[2]。特征提取是指通过合适的信号处理方法从原始信号中提取能够反映设备退化状态的信息。模型训练是指以训练数据为样本,通过局部寻优等思想,建立能够精确反映退化状态模型的过程,是性能退化评估中最复杂、计算量最大的一部分。退化评估是指以测量数据为样本结合知识库中模型,确定设备的退化状态,为设备的维护决策提供依据。

图1 性能退化评估流程图Fig.1 Performance degradation assessment scheme

由于硬件和软件限制,便携式振动分析仪不能完成复杂的数据计算,复杂的特征提取方法如小波包分解等及模型训练算法都会造成内存溢出,死机等。因此,本文提出这种将模型训练与退化评估相分离的思路,将训练数据通过物理通信方式上传到网络数据库,由计算机完成模型训练,并将模型参数存入数据库,再通过物理通信方式将模型参数下载到便携式振动分析仪的知识库,最终由振动分析仪完成测量数据的退化评估,现场输出设备退化评估结果,供现场工程师制定设备维护策略,同时也可上传网络数据库,融入企业ERP系统或设备管理与故障诊断系统。本文实现的系统提取信号的有效值和幅值谱熵作为特征,以HMM算法作为性能退化评估的智能算法[4]。

2 系统的结构设计

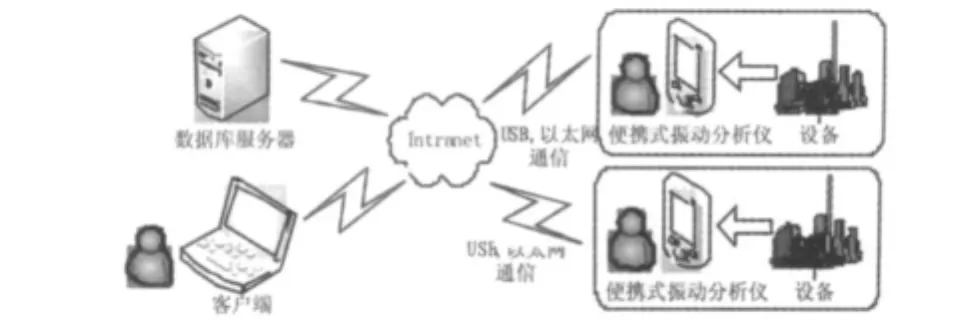

本文研究开发的巡检系统主要由便携式振动分析仪、数据库服务器和设备管理与故障诊断系统客户端三部分组成,其网络拓扑结构如图2所示。本文重点介绍便携式振动分析仪及性能退化评估模型训练。

设备管理与故障诊断系统客户端:作为上位机系统,其功能包括设备管理、用户管理、故障诊断等。在设备性能退化评估中其最主要的作用是模型训练并将模型参数存入数据库。

便携式振动分析仪:作为巡检系统中最关键的设备,也是本文开展设备性能退化评估研究的重点,包括:①设备管理子系统:主要用于设备信息和测点信息的管理和维护,允许对现场工程师信息、测点信息进行修改、添加和删除操作。②数据采集子系统:主要用于测点信号的采集和简单处理,允许对采样频率、采样方式、传感器类型等进行设置,以及进行滤波处理。③故障诊断子系统:主要由特征提取模块、性能退化评估模块、知识库三部分构成,实现设备的性能退化评估。

图2 巡检系统网络拓扑结构图Fig.2 Patrol inspection system network topology diagram

3 系统的实现

3.1 硬件条件

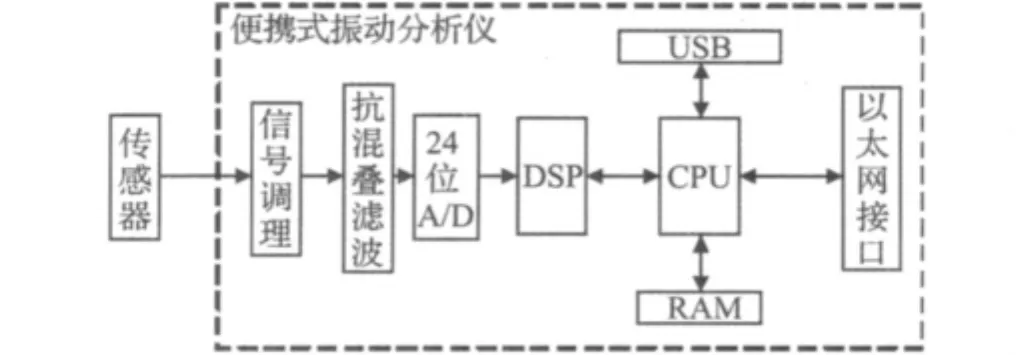

与某公司合作开发的便携式振动分析仪硬件结构图如图3所示。采用的Marvel 310 CPU和Freescale DSP56321处理器,具有强大的数据处理功能;24位A/D转换,具有100 dB以上的动态范围;4 GB的存储空间,满足数据存储的需求;支持WiFi、以太网、蓝牙、USB电缆等通信模式,便于与上位机实现数据交互;最高采样频率可达204.8 kHz。

图3 便携式振动分析仪硬件结构图Fig.3 Portable vibration analyzer hardware structure

3.2 软件实现

便携式振动分析仪软件系统主要包括硬件驱动、操作系统软件和用户应用程序三部分,硬件驱动控制硬件设备完成数据采集及设备间交互,操作系统采用Windows CE系统,用户应用程序采用 C#语言进行编制。

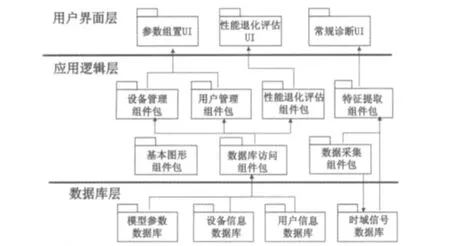

应用程序在编程实现阶段采用基于COM/DCOM技术和ActiveX技术。COM/DCOM是Microsoft公司提出的组件标准,它不但定义了组件间交互的标准,而且提供了组件程序运行所需要的环境。ActiveX技术是Microsoft公司推出的建立在COM和OLE基础之上与Internet有关技术的统称[7-8]。采用功能模块的编程思路完成系统编制,提高代码利用率。故将应用程序划分为数据库层,应用逻辑层和用户界面层,如图4所示。

图4 振动分析仪应用程序组件模型Fig.4 Vibration analyzer application component model

数据库层:由于设备管理及与上位机系统数据同步等的需要,主要包含设备信息数据库、用户信息数据库、模型参数数据库和时域信号数据库。其中设备用户信息数据库主要存储测点设备信息、传感器信息、采样参数设置信息、设备退化状态参数,用户进行数据采集参数设置时可调用历史设置也可重新设置;用户信息数据库主要存储现场工程师信息、巡检任务、巡检记录等,用户只能用工号登录并察看,不能对巡检任务和巡检记录进行修改,只能由上位机进行修改、添加和删除操作;模型参数数据库主要存储测点性能退化评估模型参数,与测点信息绑定,用户不可操作;时域信号数据库在用户选择存储时,存储时域信号,可供上位机进行数据处理及故障诊断。

应用逻辑层:集中了系统的业务逻辑处理,实现用户界面层与数据库层的通信。数据采集组件包主要完成硬件数据采集的相关操作,进行数据交互;数据库访问组件包主要完成数据库的相关操作,进行数据交互;基本图形组件包主要包括子一级界面控件;设备管理组件包和用户管理组件包主要对设备信息和用户信息进行管理和操作;特征提取组件包主要包括信号处理程序,从原始信号中提取有用信息;性能退化评估组件包主要包括性能退化评估算法,输出设备退化状态。

用户界面层:主要由参数设置UI、常规故障诊断UI和性能退化评估UI等组成,实现人机交互。

4 系统测试与应用

由于实验条件的限制,为验证提出方法的有效性及巡检系统的可行性,以杭州轴承试验研究中心的6 307深沟球轴承全寿命加速疲劳实验数据进行验证。实验装置如图5所示。将四个正常的试验轴承安装在试验机上,加载12.744 kN,并采用油润滑。试验机转速为3 000 r/min。采样频率为25.6 kHz,每分钟记录0.8 s的数据,即每帧数据包含20 480点,设置RMS阈值和油温阈值报警。从开始采集直到报警停机,一共运行了2 469 min,采集到了2 469帧数据。停机后检测,发现第四个轴承的内圈出现大面积的点蚀,如图6所示。因此,使用测点3的轴承数据进行分析。

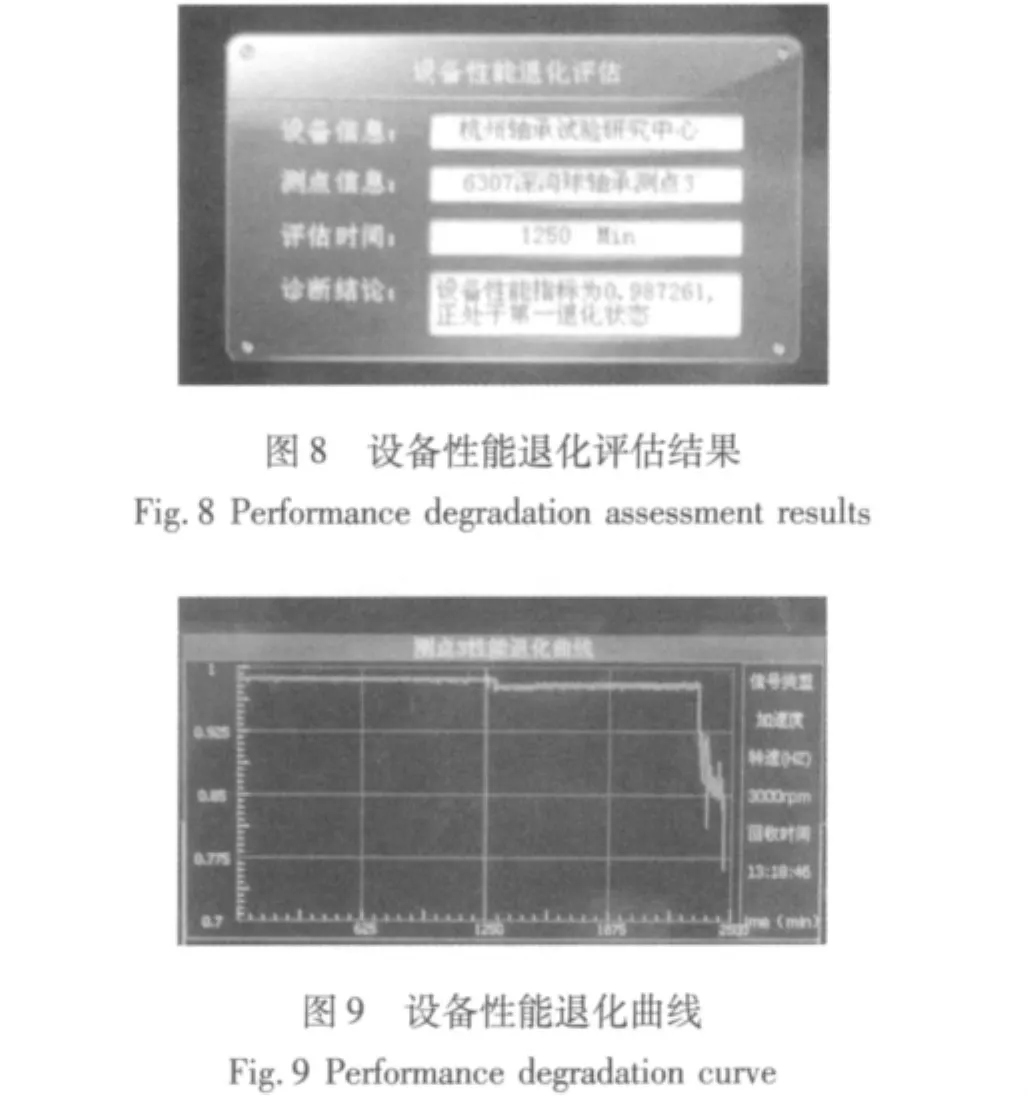

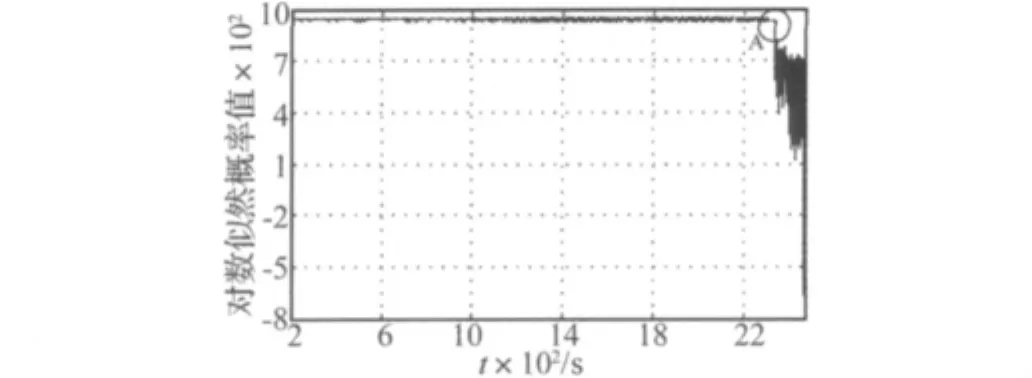

由便携式振动分析仪的硬件条件可知,该巡检系统能够达到25.6 kHz的采样频率,满足精度要求;每分钟记录0.8 s的数据,符合巡检系统非连续监测的特点。因此该巡检系统满足实验所需的数据采集能力,为验证所提出方法的可行性,只需要验证该系统能够完成数据处理,并能合理描述设备性能退化。根据本文提出的方法,选取前200帧数据作为训练数据,训练HMM性能退化评估模型,具体训练算法详见文献[4],HMM的相关概念及算法详见文献[9]。取模型状态数为N=4,高斯元数目为M=3,训练后模型参数由为4×1,4×4,2×4×3,2×2×4×3,4×3五个矩阵组成,将参数模型下载到便携式振动分析仪模型参数数据库。某时刻采集到的数据时域波形及其幅值谱界面如图7所示。将每帧数据划分为10段,即每段2 048点,每段数据计算有效值和幅值谱熵,构成观测值序列。用HMM的前向-后向算法计算的对数似然概率,进行归一化后作为性能退化指标,评估设备的退化状态如图8所示。结合历史评估结果,并绘制出性能退化曲线如图9所示。

通过光标的左右移动和图形缩放功能,可以查看历史性能退化状态。从性能退化曲线可以清晰地观测到设备性能退化的三个阶段。在1 295 min前,性能指标稳定且变化平缓,这是因为轴承因为不断地运行,必定被逐渐地磨损,但是这种细微的磨损对轴承性能影响不明显,此时轴承正处于第一退化状态。在1 295~2 335 min性能指标出现小幅下降且变化频繁,这可能是由于随着磨损的加剧,轴承内圈出现了轻微的点蚀,轴承性能出现轻微退化,此时轴承正处于第二退化状态。第2 335 min之后,性能指标开始迅速下降且变化频繁,这可能是由于磨损加剧,轴承性能剧烈恶化,最终出现图6所示大面积点蚀,此时设备正处于第三退化状态。与文献[3]性能退化评估结果如图10所示进行比较,可发现便携式振动分析仪评估结果准确可靠。同时也可以发现图9和图10性能评估曲线存在着差异,这主要是由于选取的特征不同,本文中选取有效值和幅值谱熵作为模型训练的特征,而文献[3]选取小波包能量作为模型训练的特征。由图所示的性能退化曲线本文设计的系统的设备性能退化结果,且相较于传统的阈值报警具有提前诊断作用,设备性能退化曲线可用于指导报警阈值设置。

图10 文献[3]性能退化评估结果Fig.10 Paper[3]Performance degradation assessment results

5 结论

本文结合设备性能退化评估的研究和巡检系统的特性,提出一种将模型训练与退化评估相分离的思路,并完成了巡检系统的设计和搭建。最后,为了验证所提出方法的有效性和系统的可行性,采用6 307深沟球轴承加速疲劳寿命试验数据进行测试。测试结果表明,所提出的方法能够很好地反映设备性能退化过程,所设计的便携式振动分析仪能够现场完成设备性能退化评估,历史评估结果形成的性能退化曲线可用于指导报警阈值设置,为设备维护提供决策依据。

[1]Qiu H,Liao H,Lee J.Degradation assessment for machinery prognostics using Hidden Markov Models.[C]. In DETC2005:ASME International Design Engineering Technical Conferences and Computers and Information in Engineering Conference,September 24,2005-September 28,2005.Long Beach,CA,United states:American Society of Mechanical Engineers.

[2] Pan Y N,Chen J,Dong G M.A hybrid model for bearing performance degradation assessment based on support vector data description and fuzzy c - means[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journalof Mechanical Engineering Science,2009.223:2687 -2695.

[3]肖文斌,陈 进,周 宇,等.小波包变换和隐马尔可夫模型在轴承性能退化评估中的应用[J].振动与冲击,2011,30(8):32 -35.

[4]朱 义,基于CHMM的设备性能退化评估方法研究[D].上海:上海交通大学,2009.

[5]陈 磊,韩 捷,孙俊杰,等.基于嵌入式技术的机械故障诊断巡检系统研制[J].仪表技术与传感器,2007(10):27-29.

[6]卢晓方.基于Windows CE的发电设备点检仪软件开发[D].北京:华北电力大学(北京),2010.

[7]楼伟进 ,应 飚.COM/DCOM/COM+组件技术[J].计算机应用,2000(4):31-33.

[8]肖 娈,王太勇,秦旭达,等.基于COM技术的远程虚拟设备故障诊断系统[J].西南交通大学学报,2003(5):566-569.

[9] Rabiner L R.A tutorial on hidden Markov models and selected applications in speech recognition[J].Proceedings of the IEEE,1989,77(2):257 -286.

Performance degradation assessment with the application of patrol inspection system

JIANG Rui-long1,CHEN Jin1,LIU Tao1,XIAO Wen-bin2

(1.State Key Laboratory of Mechanical System and Vibration,Shanghai Jiaotong University,Shanghai 200240,China;2.Shanghai Institute of Satellite Engineering,Shanghai 200240,China)

Patrol inspection is one of the vital means for equipment management and failure diagnosis,and performance degradation assessment plays a great role in patrol inspection system.The idea of separating the model training phase and diagnosis phase was presented based on the research of methodology of performance degradation assessment.The system structure and the design of relevant software and hardware were introduced in detail.With the system,the portable vibration analyzer can assess the performance degradation directly as well as guide the setting of alarm thresholds.The accelerated life test of a bearing was performed to validate the designed system.The results show that the system is feasible and effective.

performance degradation assessment;patrol inspection system;hidden Markov model

TP216;TN911;TP277

A

国家自然科学基金重点项目(51035007);国家自然科学基金面上项目(50875162)

2011-11-07 修改稿收到日期:2012-01-05

江瑞龙 男,硕士,1988年8月生