水轮机转轮裂纹的焊接修复

2012-02-01刘敏

刘 敏

大唐衡阳发电股份有限公司,湖南衡阳 421001

0 引言

水轮机属于流体机械中的透平机械一类,它的主要工作是将水流的能量转换成为旋转机械能的动力机械。早在2000多年前,中国古人就发明了水轮,用于灌溉以及加工粮食,这就是水轮机的最早模型。现代水轮机则安装在水电站内,用来带动发电机进行发电。

而对于水轮机而言,其核心部件就是转轮。通过转轮的工作,可以把水流的能量转化为人类需要的机械能,完成能量之间的转换;可以说转轮的质量好坏决定着水轮机工作性能的优劣。转轮的叶型、尺寸精度、表面粗糙度和材料质量直接影响机组的效率和使用寿命。目前,国际上都是以转轮的质量来衡量一个国家水轮机制造工艺的优良。

1 水轮机转轮裂纹的产生原因

水轮机运转时间长了,其转轮会不可避免地产生一些小的裂纹,这样将会给水轮机组的安全运行带来极大的隐患,一旦发生安全事故,对水电厂来说将是不可挽回的重大损失。水轮机的转轮轮毂与叶片间过渡区是容易发生裂纹的区域,从力学结构上来分析,它是整个转轮最薄弱的环节。经过多年的理论分析和实践证明,此区域造成裂纹的原因主要有以下几种情况:

1.1 受力过于集中

在离心力和水压力的共同作用下,在转轮叶片周边作为转轮工作时的主要应力区。相当应力沿叶片周边的分布可以通过第三强度理论可以计算得出,通过分析计算我们找到了转轮叶片的四个主要应力区,其位置分别为:

1)叶片进水的正面并靠近上冠部分;

2)叶片出水边正面的中部;

3)叶片出水边背面靠近上冠处;

4)叶片与下环连接区内。

由于受力的不均匀,将会造成转轮叶片的上述部位过载受力,极易产生裂纹。

1.2 铸造与焊接过程中造成的缺陷

在外部力量的影响下,机械设备在生产过程中所形成的铸造气孔、砂眼等都有可能会形成裂纹。转轮叶片在受冷却过程中可能产生缩孔并造成松动,这是由于其上冠和下环的厚度相关非常大。在转轮的生产铸造时,如果焊接工艺不正确,或者没按施工工艺要求进行操作,就会在焊接缝和受热影响区产生裂纹。

1.3 工作运行中的原因

由于转轮的运行工作长期处于低负荷活着超负荷的状态下,这同样会使得叶片在交变应力的作用下产生裂纹,并且加剧。

2 水轮机转轮裂纹的种类

水轮机转轮的裂纹一般都是在出水边侧叶片与下环之间的焊接接头处形成的,主要原因包括:

1)形成于母材和焊缝的交界处,焊缝纵向平行方向一般是裂纹产生的方向,先产生于表面,逐步向母材深处延伸;

2)焊缝根部的最大应力集中处是裂缝的起源处。在焊接热影响区和焊缝金属内,都有可能形成裂纹。具体情况是由母材和焊缝的强度、塑性以及根部的形状这些因素来决定的;

3)在出水边圆R处产生的裂纹,这种裂纹的取向一般与熔合线平行,但有时也会与之垂直。在淬硬倾向大的区内容易形成此类裂纹。

3 水轮机转轮裂纹的焊接修复

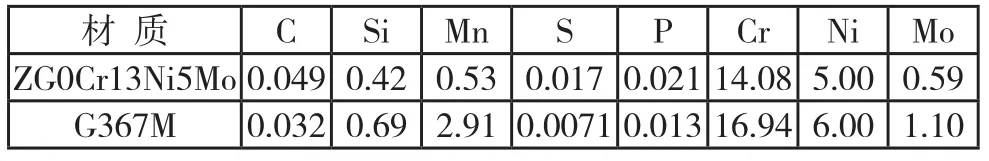

以湖南某水电厂水轮机转轮裂纹的修复为例,转轮母材材质为低碳马氏体不锈钢ZG0Cr13Ni5Mo,修复裂纹选择的是三相组织G367M焊条,它包含铁素体、奥氏体和马氏体,可以有效预防冷裂纹的产生。转轮母材和焊缝金属的化学成分如表1所示。

表1 转轮母材与焊缝金属的化学成分

3.1 转轮裂纹焊接前的准备

首先要依据PT探伤的结果标记出需修复的区域,明显标记出裂纹的端头位置,从而依据裂纹尺寸及部位决定裂纹处理原则。

其次,在清除裂纹前为阻止裂纹的扩展,要先在裂纹的尖端打止裂孔以截断裂纹,止裂孔的孔深应比裂纹深度深。在裂纹清除过程中,一般采用碳弧气刨方法加砂轮机打磨的方法进行清除。为了防止过热造成裂纹扩展及叶片变形,碳弧气刨必须间断使用,必要时可加钻止裂孔阻止裂纹的扩展。当缺陷清除后,一定要将碳弧气刨造成的渗碳层彻底用砂轮机打磨干净,直到露出金属光泽,还应进行PT检测,确认转轮裂纹彻底清除。

第三,为了有利于施焊,缺陷修补处要制出焊接坡口,坡口角度在40°~50°之间,坡口深度要保证能清除干净裂纹,且要彻底打磨干净渗碳层。

最后,在进行补焊前,一定要用丙酮将待焊区域及其附近50mm范围内的水、锈、油等有害杂质清除干净。

3.2 裂纹的焊接修复

3.2.1 焊前预热

焊接时须对焊接区域及相邻150mm范围内的母材预热至100℃~120℃之间;必须要让预热区域均匀升温,可用红外线测温仪在加热过程中进行监控。完成预热后,才能进行焊接修复,并且要在焊接修复的过程中保持这温度,施焊区域焊接修复完成后要进行保温,一般在2小时以上。

3.2.2 焊接材料

焊接材料采用焊芯直径为3.2mm和4.0mm的G367M焊条,焊条在使用前需对焊条进行烘干,且不能反复多次烘烤,烘干后保存在温度为100℃~120℃的保温筒中,使用时随用随取。

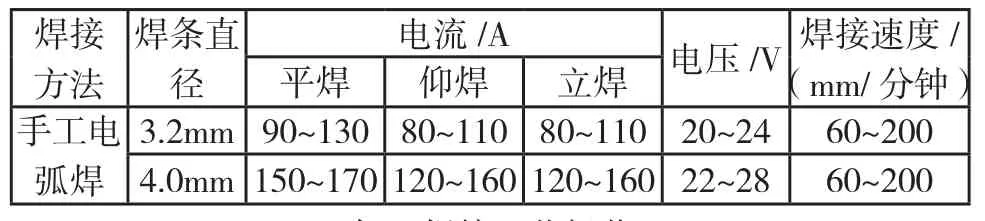

3.2.3 焊接方法

在焊接过程中为减少飞溅,保证电弧稳定,应使用旋转直流电焊机,电源采用直接反转法,即转轮接负极,电焊条接正极。焊接时速度应尽量快,焊层要尽可能地薄,且每一层不能超过3mm,以减少焊缝时产生的热裂纹,这样做可以有效地提高焊接质量。焊接时的工艺规范如表2所示。

表2 焊接工艺规范

3.2.4 焊接过程

具体操作过程中,可采用多层多道焊、退步焊,使得焊接变形量能被控制到最小;为消除焊接应力可采用层层锤击的方法,锤头应采用不锈钢材料,避免渗碳,并且要将锤头磨成半径为1.5mm~2.0mm的圆,锤击点要快、轻、密集均匀。

要严格按照焊接的工艺规范进行操作,保证焊接的质量。在焊接操作中为了防止弧坑的产生,要保持短弧操作,不要跳弧和横向摆动,并且尽量减少焊缝内部缺陷;对于穿透性裂纹,应在其正面焊2~3道焊缝后再在其背面施焊;焊接时要注意将焊层间的焊渣清理干净;焊盖面焊道时,不能产生咬边及焊缝表面缺陷。

3.2.5 焊接完成

在焊接完成后,为了使焊接区域缓慢冷却,须采用石棉布覆盖在补焊区域的表面,使其缓慢冷却至室温。在焊缝冷却后,将焊缝表面打磨光滑,使焊缝与母材过渡区无咬边和沟槽;对处理部位再次采用PT探伤检测,确认无缺陷为止。

4 结论

水轮机是否能安全稳定地运行,关系到整个水轮发电机组的安全稳定运行。近年来,由于水轮机转轮裂纹的影响而对水电厂的安全运行造成的影响时有发生,对水电行业来说敲响了警钟。我们应该要规范制度、加强日常检查,定期对应力集中等易于产生裂纹的部位进行无损探伤检查,发现问题要及时处理,从而确保水轮发电机组安全稳定的运行。

[1]徐祖耀.马氏体相变与马氏体[M].北京:科学出版社,1980.

[2]陈伯鑫.金属焊接性基础[M].北京:机械工业出版社,1982.

[3]陈占发.混流式水轮机叶片裂纹原因分析及其处理工艺[J].水电站机电技术,2003(12):34-38.

[4]王者昌,陈怀宁.水轮机叶片裂纹的产生及对策[J].大电机技术,2003(6):51-57.