高速磁悬浮电机电磁轴承变偏置电流控制

2012-01-25李红郭树星韩邦成郑世强

李红,郭树星,韩邦成,郑世强

(1.北京航空航天大学 惯性技术重点实验室,北京100191;2.北京航空航天大学 新型惯性仪表与导航系统技术国防重点学科实验室,北京100191)

0 引言

电磁轴承具有无接触、无摩擦、振动小、噪音低、无需润滑、阻尼刚度主动可控等优势[1],但是功耗特别是大功率场合还是比较严重。功耗主要由轴承铁耗、铜耗、开关损耗、风耗组成,其中轴承铁耗、铜耗受轴承线圈电流影响较大。电磁轴承线圈电流由控制电流和偏置电流构成。合理配置偏置电流降低系统功耗,关于这方面的研究已经称为热点[2]。

利用永磁体代替偏置电流提供偏置磁场[3-5],该方法在降低功耗方面具有较大优势,但是其控制灵活性不如纯电磁轴承,同时加工难度较大,加工成本较高。

纯电磁轴承可以采用固定值偏置电流控制和变偏置电流控制,其中固定偏置电流控制主要有以下几个方面:将偏置电流设置为线圈允许最大电流的一半,采用差动控制方式,这种方式控制线性化较好,但是功耗较大;将偏置电流设置成较小固定值,采用单边控制方式,这种方式功耗较小,但是仅仅适用于刚度低、振动小情况[2,6];从功率放大器和电磁铁的角度分析偏置电流对刚度和阻尼影响,提出了低偏置磁通和低偏置电流控制的方法,该方案分析角度较为新颖,但是没有兼顾控制器方面影响[7];通过建立功耗函数,并将电压、电流、力等作为约束条件,求当功耗最小时电流最优解,得出单边激励模式性能变差是因为电压饱和的结论,并提出一种电流的静态分配策略。该方案将一个工程问题转化为一个数学问题,具有一定的广适性,但是系统设计时考虑边界条件较多,推导过程复杂,控制效果也很难达到最优[8];将偏置电流设置为零,多采用非线性控制方法,控制复杂,动态性能差,对于外部扰动鲁棒性不好[9]。

针对实验室现有高速磁悬浮电机电磁轴承采用固定偏置电流导致轴承功耗较大问题,本文通过建立功耗函数,结合约束条件,求当功耗最小时偏置电流最优解,考虑实际控制难度,对偏置电流曲线进行近似线性化处理,实现变偏置电流快速稳定控制。

1 变偏置电流方案

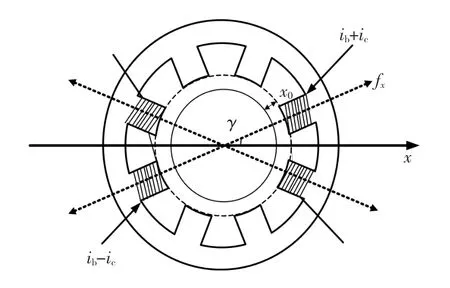

仅考虑转子在X方向运动情况,单自由度电磁轴承结构示意图如图1所示。

图1中fx为为转子在X方向所受合力;r为相邻磁极夹角的一半;ib为偏置电流;ic为控制电流;x0为径向间隙。

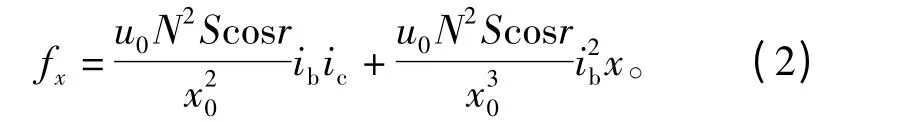

假设磁极和转子表面间气隙磁感应强度相同,且没有漏磁,可以得到转子在X方向所有合力为

式中:真空磁导率 μ0=4π×10-7;N为磁轴承线圈匝数;S为磁极面积;x为转子位移偏差。

图1 电磁轴承结构示意图Fig.1 The structure scheme of active magnetic bearings

当转子悬浮在电磁轴承中心位置时,有小位移线性化上式简化为

可以进一步表示为

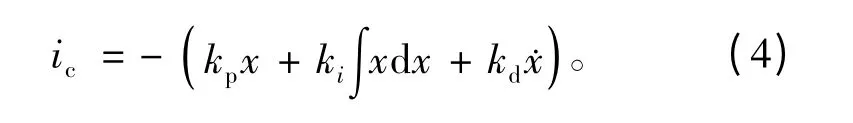

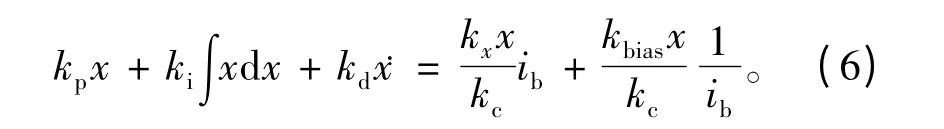

控制电流采用PID闭环控制,实现转子的稳定悬浮,有

kp、ki、kd分别为 PID 控制的比例、积分、微分系数。

引入偏置电流调理参数kbias,结合式(3)有

由式(5)进一步得到

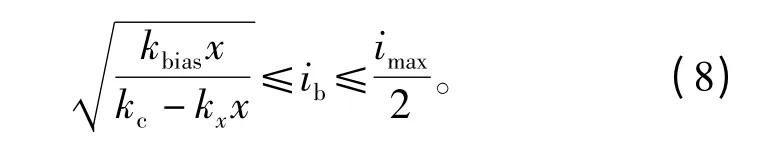

偏置电流通常设置为不大于线圈最大允许电流imax一半,同时要满足ib≥ic,由此可以得到 ib取值范围为结合式(6)和式(7),可以得到

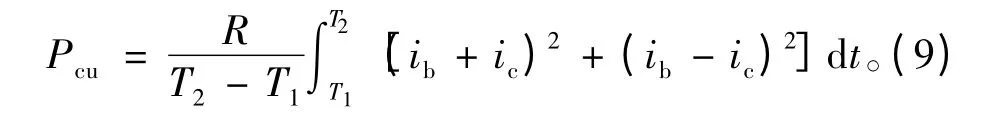

在[T1,T2]时间段里,磁轴承线圈平均铜耗pcu为

式中R为磁轴承线圈电阻,可以进一步得到

上式等号成立条件为

2 变偏置电流近似线性化

在实际控制中开方运算耗时较长,约为基本乘法操作运算的20倍以上,不利于实时快速控制。在此对式(11)进行分段线性化。

纯电磁轴承设计参数 N=235;r=22.5°;S=2.8 ×108μm2;x0=400 μm。可以得到 kc=112 N/A2,kx=0.28 N/μm·A2。轴承设计线圈允许最大电流为1.5 A,由不等式(8)可知,线圈偏置电流最大为0.75 A。磁轴承保护间隙为200 μm。

由式(11)可以得到当偏置电流调理参数kbias从0.1到0.6变化时,转子位移偏差与偏置电流关系曲线如图2所示。

图2 转子位移偏差与偏置电流关系曲线Fig.2 The relation curve of rotor displacement difference and bias current

由图2可知:偏置电流随着位移偏差增大而增大,kbias越大,增幅越明显,曲线线性度较好。

由式(2)和式(11)可得到转子位移偏差与所受轴承力关系曲线如图3所示。

由图3可以看出轴承力随位移偏差增大而增大;随着kbias增大,上述增幅变大。轴承设计中起浮力为34 N,可见当 kbias不小于0.3时即可以满足要求。可以根据转子所受扰动力,对kbias进行调整。

图3 转子位移偏差与轴承力关系曲线Fig.3 The relation curve of rotor displacement difference and bearings force

下面对kbias=0.3对应的曲线,进行线性化处理。结合实际应用情况可以对 kbias进行适当的调整,线性化过程相同。

当转子在中心位置时将偏置电流设置为ib=0;位移偏差最大时ib=0.6 A得到kbias=0.3时式(11)的近似线性化表达式为

3 仿真分析

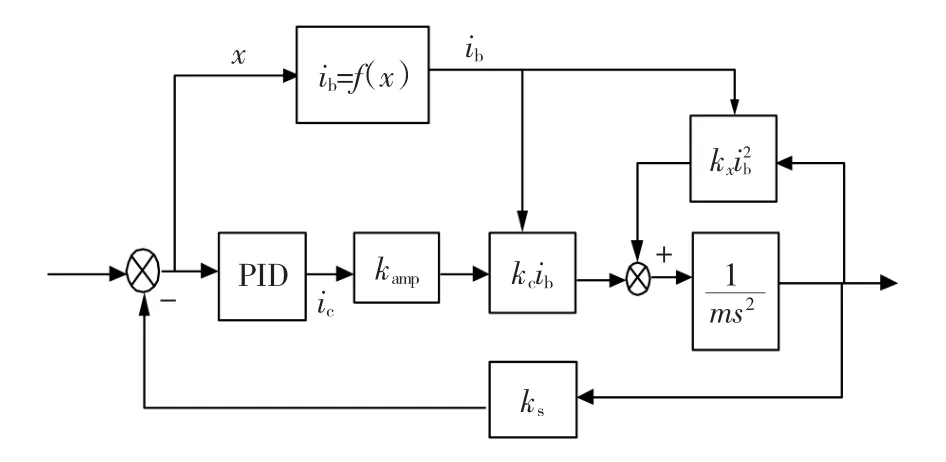

仿真过程中,PID控制微分环节采用纯微分,但在实际应用中因为纯微分环节对噪声敏感,通常加入一阶惯性环节,构成不完全微分控制;功放、位移传感器理想化为比例环节kamp、ks;转子质量为m。

变偏置电流控制框图如图4所示。

图4 变偏置电流控制框图Fig.4 The block diagram of variable bias current

由图4可以看到:根据转子位移偏差,采用PID控制方式控制电流;采用经过近似线性化的方程控制偏置电流;同时电流刚度和位移刚度随偏置电流变化而改变。

选择不同转子位移偏差进行仿真,如表1所示。仿真控制参数如表2所示。

表1 仿真差数据组Table 1 Simulation data groups

表2 仿真控制参数Table 2 Simulation control parameters

仿真结果如图5所示。

图5 起浮状态仿真曲线Fig.5 Simulation curve of floating state

在转子位移偏差由0到200 μm之间均可以进行快速响应,并达到稳定状态;当转子位移偏差越大时,响应偏置电流、位移刚度和电流刚度也越大,系统响应越快。

通过仿真可知变偏置电流方案可以使转子稳定起浮。

4 实验验证

实验采用基于纯电磁轴承的4 kW高速磁悬浮电动机实验平台,如图6所示。

采用变偏置电流与固定偏置电流就转子起浮状态、静浮状态和降速功耗进行比较。

图6 高速磁悬浮电机试验平台Fig.6 Experimental platform of high speed magnetically suspended motor

4.1 起浮状态和静态悬浮状态测试

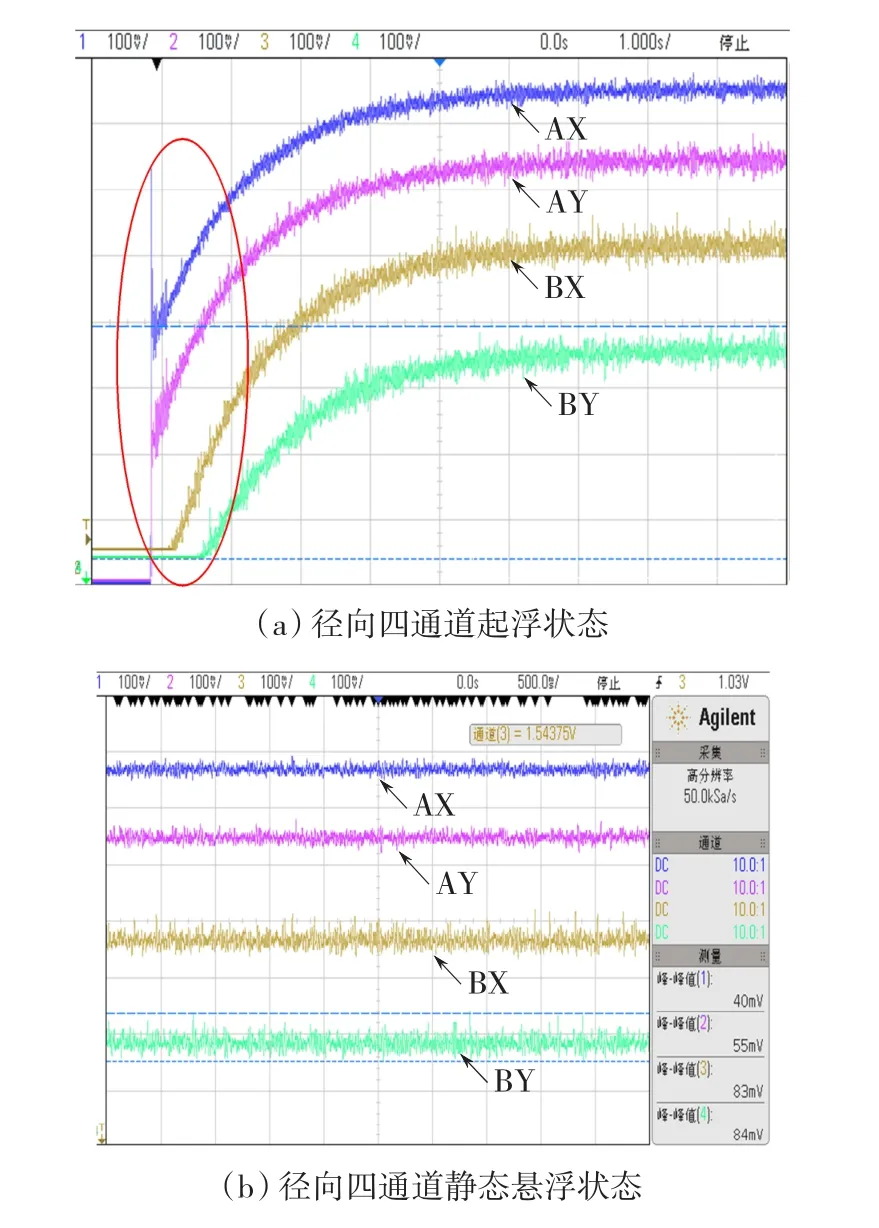

实验采用轴向承重,径向四通道起浮和静浮测试,如图7所示,其中 AX、AY采用变偏置电流控制,BX、BY采用固定偏置电流(ib=0.75 A)控制。图7(a)为起浮状态,图7(b)为静态悬浮状态。

图7 两种控制方案径向四通道状态实验结果Fig.7 Experimental results of radial four channels status in tow control schemes

当转子进行起状态时,采用变偏置相对于固定偏置,系统响应时间略长,初始振荡幅值也略大,这是因为变偏置电流控制,偏置电流随着转子位移偏差变化而变化,轴承力变化幅度较大。但是两种方案均可以使转子正常悬浮,

当转子正常悬浮时,变偏置电流控制转子稳定性相对于固定偏置电流控制较好,前者峰峰值约为50 mV,后者约为80 mV,大概降低了约37%。

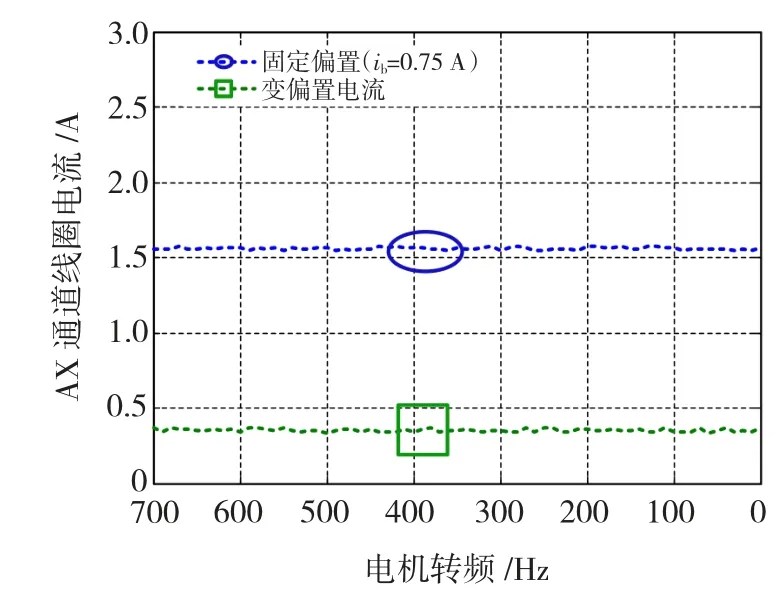

当转子正常悬浮时,AX通道采用变偏置电流控制,AY通道采用固定偏置电流控制,两通道转子位移、线圈电流(每个通道线圈电流为差动控制两线圈电流之和)如图8所示。

图8 两种控制方案静态悬浮线圈电流实验结果Fig.8 Experimental results of static suspension coil current in two control schemes

由图8可知静态悬浮状态采用变偏置电流控制方案比固定偏置电流控制方案线圈电流明显降低。变偏置电流控制线圈电流为318.2 mA,固定偏置电流控制线圈电流为1 536.4 mA,前者相对于后者轴承铜耗降低约为95%。

4.2 降速功耗测试

转子弯曲模态为840 Hz左右,为了使转子工作在刚性范围内,采用两种控制方案电机由700 Hz自由降速过程线圈电流,每10 Hz记录一次径向AX道电流,如图9所示。

图9 AX通道降速过程中线圈电流Fig.9 AX channel ring current during spin down in tow control schemes

由图9可知降速过程采用变偏置电流控制方案比固定偏置电流控制方案线圈电流明显降低。变偏置电流控制线圈电流为0.37 A,固定偏置电流(Ib=0.75 A)控制线圈电流为1.57 A,采用前者比后者轴承铜耗降低约94%。

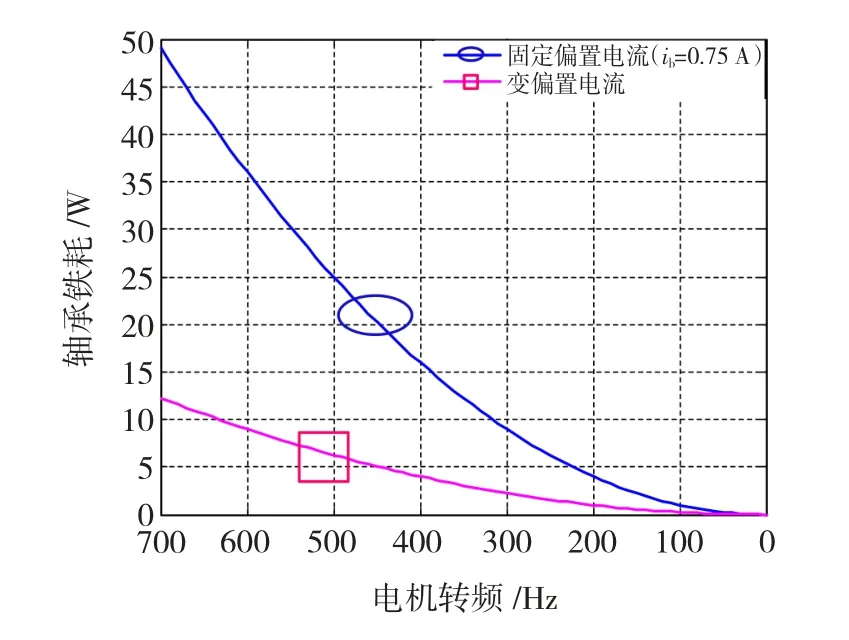

通过对磁悬浮电机降速功耗分离,可以得到轴承铁耗在两种控制方案下随转频变化如图10所示。

图10 两种方案下轴承铁耗与电机转频关系曲线Fig.10 The relation curve of bearings iron loss and motor speed in two control schemes

由上图可知铁耗随转速减小而减小;转速越高变偏置电流方案相对于固定偏置方案降低轴承铁耗越明显;当转频为700 Hz时,变偏置电流控制轴承铁耗约为12 W,固定偏置电流(ib=0.75 A)控制铁耗约为48 W,采用前者比后者轴承铁耗降低约为75%。

5 结语

通过电磁轴承功耗与偏置电流之间的关系,建立最小功耗时偏置电流表达式,为了实际控制中应用对偏置电流表达式进行近似线性化处理,实现变偏置电流控制方案。

Matlab/SIMULINK建模和仿真表明变偏置电流控制方案可以使转子稳定的起浮。

高速电机实验证实变偏置电流控制方案可以使转子稳定起浮并保持较好的静态悬浮状态;相对于固定偏置电流控制可以降低磁轴承铜耗达94%左右,铁耗最高达75%。

[1]SCHWEITZER G,TRAXLER A,BLEULER H.主动磁轴承基础、性能及应用[M].虞烈,袁崇军,译.北京:新时代出版社,1997:14-16.

[2]张剀,赵雷,赵鸿宾.磁悬浮飞轮低功耗控制方法仿真研究[J].清华大学学报,2004,44(3):301-303.ZHANG Kai,ZHAO Lei,ZHAO Hongbin.Zero-power control method for a flywheel suspended by active magnetic bearings[J].Journal of Tsinghua University,2004,44(3):301 -303.

[3]TAKAHISA Ohji,YOSHIYUKI Katsuda,KENJI Amei,et al.Structure of One-Axis Controlled Repulsive Type Magnetic Bearing System With Surface Permanent Magnets Installed and Its Levitation and Rotation Tests[J].IEEE Transactions on Magnetics,2011,47(12):4734-4739.

[4]FANG Jiancheng,SUN Jinji,XU Yanliang,et al.A New Structure for Permanent-Magnet-Biased Axial Hybrid Magnetic Bearings[J].IEEE Transactions on Magnetics,2009,45(12):5315-5329.

[5]WANG Xi,FANG Jiancheng,WEI Tong,et al.Low Rotating Loss 2-Pole Radial Magnetic Bearing Biased with Permanent Magnet[J].IEEE International Conference on Computer Science and Automation Engineering(CSAE),2011,3:35 -39.

[6]M.Necip Sahinkaya1,AHU E.Hartavi.Variable Bias Current in Magnetic Bearings for Energy Optimization[J].IEEE Transactions on Magnetics,2007,43(3):1052 -1060.

[7]李国栋,张庆春,梁迎春.电磁轴承低偏置控制方式的实现[J].中国惯性技术学报,2006,14(4):80-84.ZHANG Guodong,ZHANG Qingchun,LIANG Yingchun.Realization of low-bias control approach on electroomagnetic bearings system[J].Journal of Chinese Inertial Technology,2006,14(4):80-84.

[8]HU Tingshu,LIN Zongli,PAUL E.Allaire.Reducing Power Loss in Magnetic Bearings by Optimizing Current Allocation[J].IEEE Transactions on Magnetics,2004,40(3):1625 -1635.

[9]YUKI K,TOSHIYA Y,KATSUMI O.Self-sensing active magnetic bearings with zero-bias-current control[J].IEEJ Transactions on Industry,2006,126:1399 -1405.