基于UG的风力推料机叶轮的多轴加工及模态分析

2012-01-25张海伟

张海伟, 李 茹

(天津职业大学 机电工程与自动化学院,天津 300410)

0 引言

风力推料机是一种新型低碳环保的物料传送装置,主要由底座、传动轴、叶轮、锥齿轮、推杆和物料台等六部分组成,如图1所示,其工作原理主要是叶轮接收的风能通过传动链转化为推杆的机械能,最终完成风能到机械能的转化和圆周运动到直线运动的运动形式的转换,以实现对物料的推送。而其中的叶轮是整个装置的能量接收部件,是核心零部件。叶轮的加工质量直接影响整机的动力性能和机械效率,而叶轮在使用过程中要求运转平稳,降低噪音,避免共振。UG是美国 Unigraphics Solutions 公司的一个集 CAD、CAE和CAM于一体的计算机辅助机械设计制造系统,其数控加工模块功和结构分析模块功能极强。本文选用目前流行且功能强大的UG NX7.0对复杂曲面整体叶轮进行加工仿真研究,并使用 UG的结构分析模块对叶轮进行了模态分析,得到了该叶轮的固有频率和相应的振型,并对其振动特性进行了分析,为该叶轮的设计优化和振动安全性检验提供数值依据。

图1 风力推料机组成

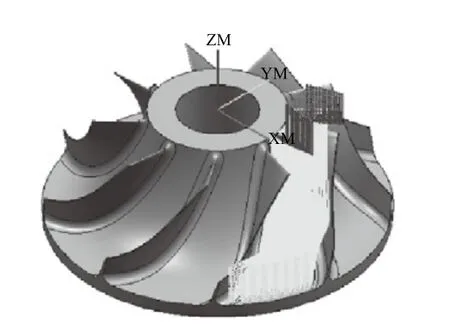

图2 叶轮外形组成

1 叶轮的多轴加工

1.1 结构特点分析与工艺流程制订

叶轮属于回转类型零件,其外形表面主要由叶片面和流道面两部分组成,如图2所示。由于叶片之间的间隔距离小,而叶片的扭曲程度决定了加工时刀具轴的摆动范围,刀具轴必须在两叶片之间的范围内摆动,刀具才不会与叶片发生干涉。叶轮的毛坯外形可通过数控车床车削成型,而流道和叶片的成型加工则需要在五轴联动机床上完成。其基本加工工艺流程为:1)在数控车床上车削加工毛坯的基本形状;2)粗加工叶轮流道曲面;3)粗加工叶片曲面;4)叶片精加工;5)叶轮流道精加工。

1.2 定位与夹紧方案的确定

叶轮中间的圆孔用于加工时的装夹定位,只需将毛坯放入与之配合的圆柱上,再利用螺母压紧毛坯便可实现零件的装夹定位,毛坯需要在数控车床上车削成型。

1.3 五坐标数控机床结构与选择

叶轮的毛坯外形可通过数控车床车削成型,而流道和叶片的成型加工则必须在五轴联动数控机床上才能完成。由于本文中叶轮的尺寸不大,重量较轻,选用立式五轴加工中心即可完成机床模拟加工仿真。

1.4 刀具的选择与刀具半径的确定

为提高加工效率,在进行流道开粗和流道半精加工过程中尽可能选用大直径球头铣刀,但是也要注意使刀具直径小于两叶片间最小距离;在叶片精加工过程中,应在保证不过切的前提下尽可能选择大直径球头刀,即保证刀具半径大于流道和叶片相接部分的最大倒圆半径。在对流道和相邻叶片的交接部分进行清根时,选择的刀具半径小于流道和叶片相接部分的最小倒圆半径。

1.5 叶轮的数控加工

1.5.1 粗加工流道面和叶轮面

通过可变轮廓铣程序控制驱动方法和刀具轴,根据叶轮流道面的加工要求创建多轴联动粗加工程序。设定合适的参数,即可生成的叶轮流道粗加工刀具轨迹如图3所示。叶片面的粗加工创建类型、刀具、几何体均与粗加工叶轮流道面设置相同;考虑到叶片曲面空间比较复杂,提高加工效率应允许刀具侧刃参与切削,生成的叶轮叶片粗加工刀具轨迹如图4所示。

图3 流道面粗加工刀具轨迹

图4 叶片面粗加工刀具轨迹

1.5.2 精加工流道面和叶片面

与叶片面和流道面的粗加工相比,精加工刀具的路径规划一致,只需要修改相关参数即可,因此先复制粗加工创建的操作,然后再修改有关参数和设置。

1.5.3 后置处理

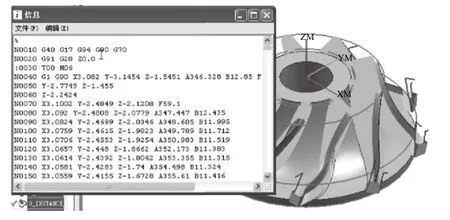

后置处理最重要的是将UG软件生成的刀位轨迹转化为适合数控系统加工的 NC 程序,通过读取刀位文件,根据机床运动结构及控制指令格式,进行坐标运动变换和指令格式转换,实现程序模拟仿真,如图5所示。

图5 程序模拟仿真操作

2 模态分析

2.1 叶轮有限元模型的建立

将叶轮的三维实体图导入到UG的结构分析模块环境中,分别设置叶轮材料为铝合金6061,弹性模量76 Gpa,泊松比0.33,密度2800 kg/m3。网格划分采用智能网格划分,选用CTETRA(10)单元,划分精度为3级。在叶轮的有限元模型中,共有259367个节点,198752个有限单元。

2.2 边界条件及求解方法

叶轮中心为圆柱形内孔,约束条件采用柱坐标系,固定前三个自由度。求解方法为使用SEMODES 103求解器,基于 Lanczos 特征值提取法则进行模态分析。

2.3 模态分析结果

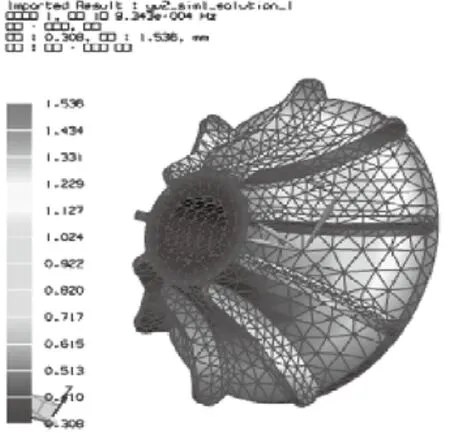

UG 结构分析模块有强大的后处理能力,可输出分析结果报告和节点位移、应力和应变等各种云图。表 1 和图6至图 9显示了该叶轮的前4阶固有频率和振型。

表1 叶轮的前4阶固有频率及其最大变形量

从表1可以看出,不同阶次的模态叶轮体具有不同的固有频率,而且随着阶数的增大,固有频率也在增加。在对各阶模态的振型云图的分析当中可以得出在不同阶次的模态仿真中,叶轮表面的最大位移量均有变化,而且随着阶次升高呈扩大趋势。换言之,倘若外界施加在叶轮上的干扰频率越高,那么叶轮在这种频率的作用下一旦出现共振,则越容易产生最大变形。此外,在振型云图中还可以看出在有叶轮根部的叶片产生最大变形量,因而可以断定这部分属叶轮的薄弱环节。

图6 一阶模态振型

图7 二阶模态振型

图8 三阶模态振型

图9 四阶模态振型

3 结论

1)本文为叶轮类零件的仿真加工提供了一般方法和步骤,成功得到正确的刀具轨迹仿真结果,并输出可用于真实五轴数控加工的NC程序,对叶轮类零件的五轴编程和制造具有一定的参考价值。

2)利用UG多轴数控加工,使叶轮的设计和加工编程基于同一个 CAD/CAM环境下,实现了产品设计和制造过程信息模型的无缝连接,大大减小了编程出错概率,提高了编程效率和可靠性,可有效地保证数控加工的质量和效率。

3)经模态分析得到了该叶片的前4阶固有频率及相应的振型,能够预测与其他部件之间相互干扰的可能性,通过合理的结构设计可以避开共振,这为叶轮的优化和改进设计提供了理论依据。

[1]李举.UG软件在整体叶轮制造中的应用[J].机电产品开发与创新,2011,(05).

[2]李俊涛,吴让利.基于UG NX6.0的整体叶轮数控加工仿真研究[J].制造业自动化,2011,(15).

[3]刘民杰,王金城,董庆运.基于NURBS插补的整体叶轮数控加工[J].机械制造,2011,(06).

[4]韦江波.基于MasterCAM软件的整体叶轮数控四轴模拟加工[J].广西轻工业,2011,(07).

[5]高伟,宋萌.汽车驱动桥壳静动态有限元分析[J].农业装备与车辆工程,2011,(09).

[6]陈世教,薛志武,杜波.基于ANSYS的厦漳跨海大桥主塔钢锚梁有限元分析[J].重庆交通大学学报(自然科学版),2011,(03).