高速给水曝气生物滤池应用于大型自来水厂的预处理*

2012-01-24陆少鸣李芳李少文

陆少鸣 李芳 李少文

(华南理工大学环境科学与工程学院,广东广州510006)

我国珠三角城市饮用水源水近年来普遍存在季节性氨氮和有机物微污染的问题,一些水源水氨氮含量往往超过1mg/L,某些时段甚至达到4~5mg/L.自来水厂的常规净水工艺(混凝-沉淀-过滤-消毒)对氨氮的去除效果甚微,增加生物处理工艺可以经济有效地去除原水中的氨氮和微量有机污染物.目前投入工程应用的弹性填料接触氧化[1-3]和悬浮球流化[4-6]技术由于存在抗冲击负荷能力差、氨氮硝化率较低的问题,不仅预处理单元容积大,出水水质往往也达不到《生活饮用水卫生标准》(GB 5749—2006).笔者针对给水预处理的特点对曝气生物滤池技术进行了全面的革新[7],形成了高速给水曝气生物滤池(HUBAF)专利技术,为微污染原水的处理提供了一种高效、节能、省地的预处理工艺,该技术具有以下优势:(1)采用大颗粒球形轻质陶粒滤料(粒径Φ 6~10mm,表观密度1.05~1.25g/cm3,HUBAF配套专利产品),大幅度提高滤速至16~20m/h;(2)利用其在升流条件下微膨胀流化的特点,大大减小陶粒滤料对原水中悬浮颗粒物(SS)的截滤率,过滤水头损失一般不超过0.6 m;(3)采用气水联合上、下冲洗系统[8],冲洗前后的过滤水头变化小,有条件共用集中鼓风曝气系统实现各池均匀曝气;(4)以单孔膜曝气滤头取代长柄滤头和布置在滤料中的曝气头,达到了改善滤池曝气系统维护管理的条件.广州市某水厂生物预处理工程作为国家水体污染控制与治理科技重大专项的生物预处理示范工程,采用HUBAF技术,预处理规模为73.5万m3/d,采用20格11m×9 m ×7.3 m(池高)生物滤池,已于2010年11月建成投产.HUBAF的投产运行有效地解决了东江原水季节性氨氮、高锰酸盐指数(CODMn)以及铁、锰超标问题,是已知规模最大、滤速最高的曝气生物滤池工程,也是第一座投产使用的市政给水曝气生物滤池(陶粒滤料)预处理工程,同时也给其它依靠东江水源的水厂在工艺改造方面提供了重要参考价值.

1 示范工程的工艺概况

1.1 原水水质

原水取自东江北干流,其主要的超标项目是氨氮和有机污染物,原水氨氮含量为0.44~2.22mg/L,常在1.0mg/L 以上;CODMn含量为1.84 ~6.06mg/L,有时超过4mg/L,个别时段甚至超过6mg/L,其它水质指标常年处于《地表水环境质量标准》(GB 3838—2002)的Ⅱ或Ⅲ类.

1.2 工艺流程

该水厂生物预处理工艺流程如图1所示.

图1 水厂净水工艺流程图Fig.1 Water purification process chart of waterworks

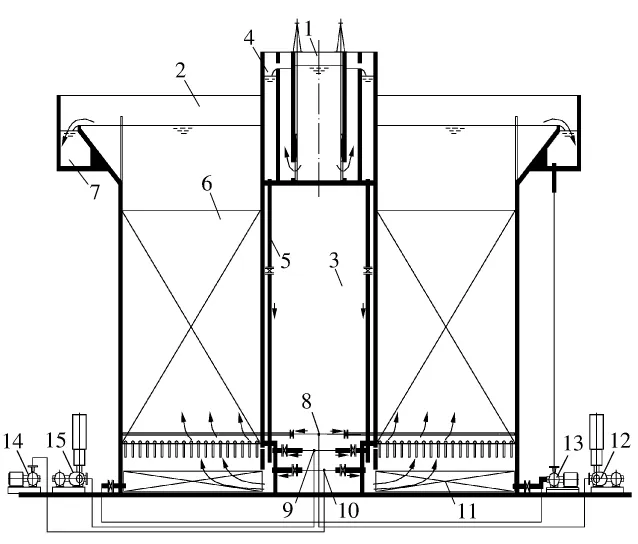

HUBAF的构造如图2所示:主体包括配水渠和两座高速给水曝气生物滤池,配水渠位于管廊的上方.原水经总进水渠1进入配水渠4,从两根进水管5分别进入两座高速给水曝气生物滤池,采用膜孔曝气管或单膜孔曝气滤头进行曝气,在大颗粒轻质陶粒滤料6的生物膜生化与截滤双重作用下,去除水中的氨氮和有机物.由于微污染原水的硝化菌生物膜增殖缓慢,给水曝气生物滤池的过滤水头损失的增加主要由截滤SS造成.高速给水曝气生物滤池既有传统的气水联合上冲洗系统,又增加了特有的下冲洗系统.

图2 HUBAF构造图Fig.2 Structural diagram of HUBAF

2 运行结果与讨论

HUBAF预处理工程于2010年11月通水.运行滤速为14~16 m/h,滤料空床接触时间为12.0~13.7min;气水比为 0.2 ~0.5.

水质检测按《生活饮用水标准检验方法》(GB/T 5750—2006)执行:氨氮采用纳氏试剂分光光度法,CODMn采用酸式滴定法,铁采用二氮杂菲分光光度法,锰采用过硫酸氨分光光度法.溶解氧(DO)、温度及浑浊度则分别由MODEL 50B溶氧仪和HACH 2100N浊度计测定.其中氨氮、CODMn、浑浊度检测周期为每天一次;锰前期为每天一次,后期为每周两次;铁为每周两次.

2.1 净水效果分析

HUBAF投产挂膜成功后运行稳定,取挂膜成功后2011年1-3月生产数据进行分析,期间原水水温介于11~19℃.

2.1.1 对氨氮的去除

生产运行期间氨氮变化如图3所示,HUBAF出水氨氮含量均小于0.5 mg/L,达到了《生活饮用水卫生标准》(GB 5749—2006)的要求.

图3 氨氮的去除效果曲线Fig.3 Curves of ammonia removal efficiency

HUBAF对氨氮表现出良好的去除效果,主要有两方面的原因:其一,原水中有机物浓度低,硝化与亚硝化细菌等自养菌成为优势菌种,滤池内微生物固定生长的特点使硝化细菌有足够的时间进行增殖,HUBAF专用轻质陶粒的比表面积≥3.0×104cm2/g,且轻质滤料使滤料间孔隙在气流作用下有一定伸缩性,可避免出现气流堵塞的现象,沿床层的氧得以均匀传递,加之水中DO充足,氨化细菌、亚硝化与硝化细菌沿水流方向在陶粒滤料表面形成了完善的菌群结构;其二,由于HUBAF专用轻质陶粒表面的亲水性和粗糙度,厚度极薄的自养菌生物膜能够牢固附着,而轻质陶粒滤料在高滤速和曝气气流作用下形成微膨胀,覆盖到滤料表面的SS不断受到清洗,保证了自养菌生物膜与原水中氨氮和溶解氧的高效传质,为氨氮的快速硝化创造了优越的条件[9].

2.1.2 对 CODMn的去除

生产运行期间的CODMn变化如图4所示,出厂水CODMn符合《饮用净水水质标准》(CJ94—2005)的小于2.0 mg/L的要求,优于《生活饮用水卫生标准》(GB 5749—2006)的小于3.0mg/L的限值.

图4 CODMn去除效果曲线Fig.4 Curves of CODMnremoval efficiency

生产运行数据显示,HUBAF单元CODMn去除率并不高,月平均去除率仅9.4% ~23.2%,其原因在于:HUBAF的滤料空床接触时间仅为12.0~13.7 min,对于自养菌硝化氨氮已足够,而异养菌对有机物生化降解的反应时间往往需要30min以上[10],且微污染水的有机物浓度极低,异养菌长期处于内源呼吸状态,故有机物降解速率远远低于硝化氨氮的速率.但经过曝气后HUBAF出水携带有丰富的微生物和溶解氧,为后续常规工艺创造了生化去除CODMn的条件.常规处理工艺的反应池和沉淀池的水力停留时间长达1.5h以上,可以发挥类似于活性污泥曝气池的生化作用;而砂滤池的滤料空床接触时间也有约10min,相当于再接一级降流式曝气生物滤池[11].CODMn去除率随着原水CODMn浓度升高而增大,据水厂数据记录,2011年3月份原水CODMn月均值与2010年3月份非常接近,而对于出厂水,2010年3月份有5天出厂水CODMn超过2.0mg/L,月平均CODMn总去除率为46.6%;2011年3月份出厂水CODMn最高值为1.80mg/L,月平均CODMn总去除率为58.1%,较2010年提高了11.5个百分点,与“臭氧-生物活性炭”给水深度净水工艺处于同一水平[12].不过本工程目前仍在反应池前和砂滤池后两处同时加氯消毒,使常规工艺的生物作用受到了氯消毒剂的抑制.如果取消前加氯,该水厂常规工艺通过生物强化可以使出厂水CODMn浓度进一步降低.

2.1.3 对锰和铁的去除

原水锰和铁含量分别为0.07~0.22 mg/L和0.13~1.16mg/L,多数时段超过《地表水环境质量标准》(GB 3838—2002)中集中式生活饮用水地表水源地锰(<0.1mg/L)和铁(<0.3mg/L)的标准限值;出厂水锰和铁含量分别为0~0.03 mg/L和0~0.05mg/L,均小于0.1mg/L,符合《生活饮用水卫生标准》(GB 5749—2006)中锰含量 <0.1 mg/L和铁含量<0.3 mg/L的标准,锰和铁平均去除率高达95.5%和 97.1%.

HUBAF对铁和锰具有显著的去除效果,其原因不仅在于陶粒表面生物氧化低价的铁离子与锰离子,还在于陶粒表面吸附铁和锰的氧化体,在水中溶解氧对铁和锰的氧化具有类似于铁砂与锰砂的催化作用.但是HUBAF对SS的去除率很低,故铁和锰在HUBAF中形成的MnO2与Fe2O3不是在本单元直接去除,主要是在沉淀与砂滤单元中去除.

2.1.4 浑浊度的变化

生产运行期间,原水浑浊度为7.8~50.3 NTU,平均为13.4 NTU;HUBAF出水浑浊度为 6.5~49.4NTU,平均为18.5 NTU;HUBAF 截滤的浑浊度平均为2.5NTU,平均去除率为12.0%.浑浊度的变化如图5所示.

图5 HUBAF进出水浑浊度的变化Fig.5 Variation of turbidity before and after HUBAF treatment

大幅降低HUBAF浑浊度去除率是选用HUBAF专用大颗粒球形轻质陶粒滤料的关键工艺目标.由于大颗粒球形轻质陶粒滤料床层孔隙率大,阻力小,在高滤速和微曝气的气水上冲作用下,滤料层会出现微膨胀,大部分SS会穿透床层,随水流出滤池,可以有效减缓过滤水头的增长,延长滤池反冲洗周期,缩小冲洗前后的过滤水头损失变幅,提高滤池的工作效率,节省冲洗能耗,便于运行管理.

HUBAF的浑浊度去除率不高,且被陶粒滤料截滤的SS随冲洗排水全部流入反应池.但HUBAF通过陶粒滤料表面与水中胶体物质不断碰撞,加上曝气生物预氧化作用,大大削弱了大分子有机物以及藻类对混凝沉淀的干扰,降低了水中胶体的Zeta电位[13],产生了显著的助凝作用.该水厂的运行情况显示,在混凝剂用量不变的情况下,沉淀池出水(待滤水)浑浊度由原来的0.8~1.2 NTU 降至 0.8 NTU以下,此前对HUBAF可能不利于混凝沉淀的担心已经完全消除.

2.1.5 气水比的影响

为考察实际生产过程中气水比对净水效果的影响,2月16日至3月16日对一格HUBAF停止曝气进行对比试验.曝气工况下,HUBAF出水氨氮含量为0.02 ~0.39mg/L,均小于 0.5 mg/L;而在不曝气工况下,只有当原水氨氮含量低于1.0mg/L时HUBAF出水氨氮达标才有保障.

DO是影响氨氮去除效果的主要因素之一.试验期间东江原水的DO一般在3 mg/L上下,经过HUBAF配水槽跌水曝气后,原水的DO一般达到4.5mg/L以上,不曝气工况下 HUBAF出水 DO在2mg/L以上.按照硝化1mg氨氮理论上消耗4.57mg DO测算,将1.0mg/L氨氮降到0.5 mg/L需要消耗2.3mg/L的 DO,故当原水氨氮低于1.0mg/L时,可以采用不曝气的方式[14].

HUBAF单孔膜曝气滤头以及陶粒滤料作用下的氧利用率高达25%以上,曝气气水比为0.1~0.5时,对应的实际供氧量可以达到5.6~28.0mg/L,理论上可以将原水氨氮从1.5~6.5 mg/L降低至0.5mg/L 以下.

2.2 运行状况分析

2.2.1 滤池保安工艺的功效

为保证长期稳定运行,给水曝气生物滤池做了一系列保安工艺措施.经过3个多月的生产运行,进水渠20目滤网能够有效拦截粒径大于1mm的颗粒物,由于进水滤网过水面积较大,未见堵塞现象,过滤水头损失不超过0.1 m;HUBAF下部的配水配气区使原水中携带的细砂粒沉降至底部积砂槽;借助特有的下冲洗系统予以排除,未见泥砂沉积现象;HUBAF采用单孔膜曝气滤头(HUBAF配套专利产品)在滤板下部曝气,保持了滤板底部以及单孔膜曝气滤头本身的清洁状态,至今未出现明显的藻类滋长问题.

2.2.2 过滤水头损失增长规律

生产运行期间,HUBAF采用上冲洗和下冲洗结合的方式进行反冲洗,5天为一个周期,其中连续4天上冲,1天下冲.2010年12月至2011年3月期间的过滤水头损失变化规律如图6所示.在曝气工况下HUBAF生产运行1个月后水头趋于稳定,反冲洗前过滤水头损失约42.5~48.1cm,反冲洗后过滤水头损失约39.4~43.8cm,反冲洗前后过滤水头损失变化量为2.0~7.8cm,24h水头损失变化量为2.7~5.5cm,符合集中式鼓风曝气的要求,现场20个生物滤池也没有在某个生物滤池反冲洗前后出现配气量不均匀现象.从2月16日至3月21日,在不曝气工况下,HUBAF反冲洗前过滤水头损失约53.7~57.3cm,反冲洗后约49.3 ~52.8 cm,与曝气工况相比过滤水头损失大约增加了10cm.

图6 HUBAF在不同工况下过滤水头损失的变化Fig.6 Variation of head loss of HUBAF under different conditions

2.2.3 冲洗方式的确定

HUBAF采用上冲洗与下冲洗结合的反冲洗系统:上冲洗采用气水联合冲洗20 min,气洗强度为20L/(m2·s),水冲强度为6L/(m2·s);下冲洗先气冲并排水10min(气冲强度为10L/(m2·s));再气水联合上冲约10min(气冲强度为20L/(m2·s),水冲强度为8L/(m2·s)).在曝气工况下,上冲洗前后过滤水头损失相差2~5cm,下冲洗前后相差5~8cm.

上冲洗能将截留在滤料层上部的泥和老化的生物膜有效地冲刷掉,反冲洗出水直接排入出水渠与其它生物滤池的出水混合进入后续的常规处理.下冲洗则可以有效地解决无机惰性SS在滤料层内积累的问题.下冲洗出水浑浊度比上冲洗出水浑浊度要大,尤其以下冲洗过程中气冲排水阶段结束后、气水上冲的冲洗出水浑浊度最为明显,这也说明下冲洗在降低水头损失方面比单独上冲洗效果要好.但下冲洗排水的回收需要增加额外的运行费用.

2.3 经济分析

该水厂生物预处理工程总投资实际工程建设费用合计8504.82万元,滤池占地4538 m2.按处理规模73.5万 m3/d 计算,单位投资 115.7元/(m3·d-1).单位占地6.17×10-3m2/m3.据广州市某采用“臭氧-生物活性炭”深度净化工程水厂的经济情况分析,其深度处理单位投资约为242元/(m3·d-1),单位净水成本为0.25元/m3.

水厂生物预处理工程的日常运行费用主要包括燃料及动力费、人员工资及福利费等.该生物预处理示范工程的单位处理成本(含折旧费与不含折旧费)计算如下:

(1)运行电耗.生物预处理系统的运行电耗的计算范围主要包括鼓风机房、反冲洗泵房的机电设备,以及管廊、走道、周边照明系统等的电耗.2011年3-9月生物预处理系统月平均用电258440 kW·h,单位处理水量电耗为0.0117kW·h/m3,电费按0.8元/(kW·h)计算,生物预处理系统运行电耗成本约 0.009元/m3.

(2)人工成本.生物预处理系统共需配置系统运行、仪表监测、清洁共约10人,包括工资与福利支出每年合计约60万元,人工单位成本为0.002元/m3.

(3)折旧费估算.折旧费计算基数为7775万元(工程总投资扣除设计、监理等费用),以22年计,约为0.013 元/m3.

(4)单位处理成本.不含折旧费的单位处理成本主要包括运行电耗和人工成本,为

0.009元/m3+0.002元/m3=0.011元/m3;含折旧费的单位处理成本为

0.011元/m3+0.013元/m3=0.024元/m3.

3 结论

(1)针对氨氮含量<4 mg/L、CODMn以及铁和锰等项指标超标的水源,采用HUBAF处理后,出水氨氮含量 <0.5 mg/L,CODMn<2.0mg/L,铁和锰等指标也完全达标.与弹性填料接触氧化池和悬浮球流化池等已投入应用的生物预处理技术相比,HUBAF抗冲击负荷能力强,氨氮硝化率高,除铁除锰能力强.HUBAF与常规工艺生物强化集成技术对有机物的去除率与“臭氧-生物活性炭”给水深度净水工艺处于同一水平.

(2)HUBAF 单位工程投资115.7元/(m3·d-1),单位处理成本(含折旧费)为0.024元/m3,滤池单位占地6.17×10-3m2/m3,低于其它给水生物处理工艺.

(3)HUBAF浑浊度去除率低,与冲洗周期24 h对应的冲洗前后过滤水头损失变幅不超过20cm,故采用集中鼓风系统能够保持每个滤池均匀曝气.

(4)HUBAF冲洗系统独特,能够有效地将滤料截滤的SS和藻类全部清出滤池,不需设置沉砂池,预处理工艺简洁.

[1] 王东升,解建坤,周永强,等.优化混凝工艺及操作规范的研究与进展 [J].环境科学学报,2009,29(5):898-904.Wang Dong-sheng,Xie Jian-kun,Zhou Yong-qiang,et al.Advances in optimized coagulation and operation guideline[J].Acta Scientiae Circumstantiae,2009,29(5):898-904.

[2] 陆少鸣,陈德业.气水比对悬浮填料流化池预处理原水的影响[J].中国给水排水,2010,26(17):89-91.Lu Shao-ming,Chen De-ye.Effect of air/water ratio on pretreatment of raw water by suspended packing fluidized tank[J].China Water & Wastewater,2010,26(17):89-91.

[3] 陶光华,陆少鸣.悬浮填料流化池预处理原水中氨氮的研究 [J].环境科学与技术,2009,32(5):135-137.Tao Guang-hua,Lu Shao-ming.Suspended packing fluidized tank in biological pretreatment of ammonia nitrogen in raw water[J].Environmental Science & Technology,2009,32(5):135-137.

[4] 黄海真,陆少鸣,王娜,等.四段式生物接触氧化池预处理微污染珠江原水研究[J].中国给水排水,2007,23(11):39-41,59.Huang Hai-zhen,Lu Shao-ming,Wang Na,et al.Study on four-stage biological contact oxidation tank for treatment of micro-polluted raw water from Pearl River[J].China Water & Wastewater,2007,23(11):39-41,59.

[5] 任媛媛,缑倩雯,陆少鸣.轻质滤料生物滤池对微污染原水的中试研究[J].环境工程学报,2010,4(3):603-606.Ren Yuan-yuan,Gou Qian-wen,Lu Shao-ming.Research on performance of biostyr filter used for treatment of micropolluted water[J].Chinese Journal of Environmental Engineering,2010,4(3):603-606.

[6] 张杰,曹相生,孟雪征.曝气生物滤池的研究进展[J].中国给水排水,2002,18(8):26-29.Zhang Jie,Cao Xiang-sheng,Meng Xue-zheng.Research progress on biological aerated filter[J].China Water &Wastewater,2002,18(8):26-29.

[7] 陆少鸣,杨立,陈艺韵,等.高速给水曝气生物滤池预处理微污染原水[J].中国给水排水,2009,25(18):65-70.Lu Shao-ming,Yang Li,Chen Yi-yun,et al.High-rate UBAF for pretreatment of micro-polluted raw water[J].China Water& Wastewater,2009,25(18):65-70.

[8] 谢观体,陆少鸣.上向流曝气生物滤池新冲洗方式的研究[J].中国给水排水,2010,26(19):92-94.Xie Guan-ti,Lu Shao-ming.Study on new backwash mode in upflow biological aerated filter[J].China Water &Wastewater,2010,26(19):92-94.

[9] Connie D DeMoyer,Erica L Schierholz,John S Gulliver,et al.Impact of bubble and free surface oxygen transfer on diffused aeration systems[J].Water Research,2003,37(8):1890-1904.

[10] 邱立平,马军,张立昕.水力停留时间对曝气生物滤池处理效能及运行特性的影响[J].环境污染与防治,2004,26(6):433-436.Qiu Li-ping,Ma Jun,Zhang Li-xin.Effect of hydraulic retention time on the treatment efficiency and operational characteristics of biological aerated filter[J].Environmental Pollution & Control,2004,26(6):433-436.

[11] 王健,陆少鸣.BAF+常规工艺中砂滤池净水效果研究 [J].环境工程学报,2010,4(3):599-602.Wang Jian,Lu Shao-ming.Study on water purification effect of sand filter in BAF and conventional process[J].Chinese Journal of Environmental Engineering,2010,4(3):599-602.

[12] 陆少鸣,王宁,杨立.O3-BAC给水深度处理工艺的优化运行[J].华南理工大学学报:自然科学版,2006,34(12):10-14.Lu Shao-ming,Wang Ning,Yang Li.Operation optimization of O3-BAC advanced treatment process for drinking water[J].Journal of South China University of Technology:Natural Science Edition,2006,34(12):10-14.

[13] 刘文君,贺北平,张锡辉.生物预处理对受有机污染源水中胶体Zeta电位的影响研究[J].中国给水排水,1996,12(4):27-29.Liu Wen-jun,He Bei-ping,Zhang Xi-hui.Study on Zeta potential of the colloid in the organic micro-polluted water treated by biological pretreatment[J].China Water &Wastewater,1996,12(4):27-29.

[14] 邵志昌,陆少鸣.气水比对高速给水曝气生物滤池脱氮效果的影响[J].水处理技术,2011,37(3):88-90,95.Shao Zhi-chang,Lu Shao-ming.Effect of air/water ratio on high-rate UBAF for the removal of ammonia[J].Technology of Water Treatment,2011,37(3):88-90,95.