顶推法架设128 m双线简支钢桁梁施工技术

2012-01-24朱东明曾宪攀陈玉幸李勇刚

梁 辉,朱东明,曾宪攀,陈玉幸,李勇刚

(中铁九桥工程有限公司,江西九江 332004)

1 工程概况

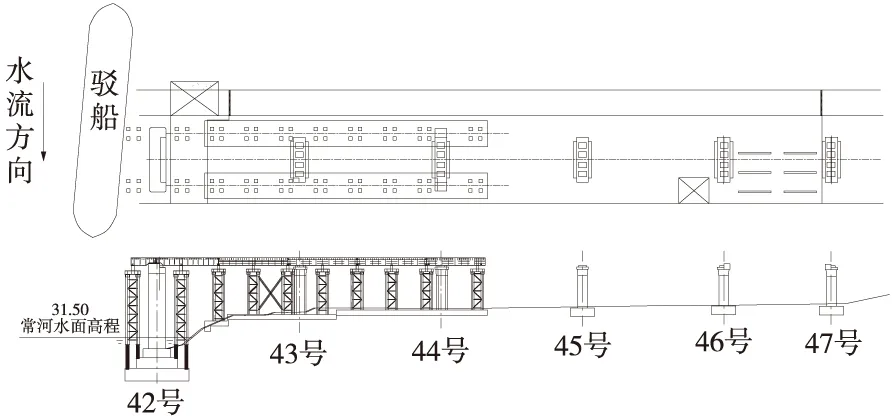

漯河至阜阳增建二线的赵寨颍河双线特大桥位于河南沈丘县新安集镇,特大桥所跨越的颍河属淮河水系,桥位处河段规划航道等级为国家Ⅳ级,单孔双向通航净宽为90 m,颍河特大桥桥轴线法线与河道河水流向夹角约23°,因桥址上下游均有闸口控制水流,最大流速可控制在0.8 m/s,流速较平缓。主桥采用128 m单跨下承式简支钢桁梁,全长129.6 m,自重22 000 kN。主桁采用带竖杆的三角形腹杆体系,节间长度12.8 m,桁高16.0 m,主桁中心距12.1 m。主桁弦杆采用箱形截面,腹杆采用箱形截面和H形截面,上平纵联采用交叉式体系,横联和桥门架采用双交叉体系,桥面系采用密横梁整体正交异性钢桥面系。钢梁在工厂制造时各构件间全部为焊接,在工地拼装除桥面板焊接外其余为栓接。

2 总体施工方案

由于大桥横跨颖河,航道运输繁忙,对河道部分不考虑有支架施工,根据该桥的地质、水文情况和钢梁的设计特点,采用在岸边拼装钢梁后整体半顶推半浮运的架设方法。

在岸边搭设钢管支墩并在支墩上沿主桁中心线设2道通长下滑道;钢梁在下滑道上全部拼装完毕,钢梁下弦底面安装上滑道,并将上滑道固定在下弦上;上下滑道间为四氟乙烯板和不锈钢板摩擦面,液压千斤顶顶推钢梁在下滑道上行走;钢梁从下滑道末端开始拼装,每拼装2~3个节间,将钢梁向前顶推,再拼装下一个节间,直至10个节间全部拼完,此时钢梁前端悬出下滑道4个节间;在浮船上搭设万能杆件临时支墩,浮船排水,钢梁落在浮船支墩上并与之固定,然后钢梁在水中浮运行进;到达对岸主墩时,解开钢梁与浮船支墩的联结,浮船压水退出,钢梁两端同时落梁就位。

为保证钢梁架设的安全,本方案在浮墩托起钢梁后,拆除支架上所有支点,仅留钢梁尾部支点,形成浮墩和钢梁后支点,二点支承钢梁的简支结构,在整个顶推浮运过程中,浮墩的顶托力是恒定的,极大地简化了浮墩顶托力的计算,排除了浮运途中抽排水引起的浮墩倾斜等不安全因素。同时,将以往采用卷扬机在前方拖拉钢梁前进的形式改为在钢梁尾部顶推,由顶推千斤顶控制钢梁前进速度,形成半顶推半浮运的钢梁架设体系,钢梁顶推前进速度较慢,向前纵移的过程更加平稳可控。

为缩短工期,钢梁拼装工作与浮墩施工平行作业,钢梁拼装在陆地支架上一次整体拼装完成,待浮墩施工完毕即可进行顶推浮运作业。浮墩的拼装工作在岸边进行,对河道通航影响小,顶推时占用河道时间短。

3 主要施工设施

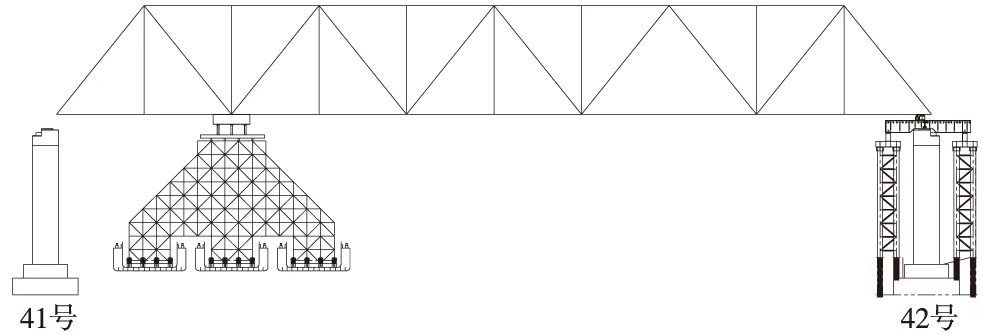

3.1 陆地支架

沿42号承台向45号墩搭设支架,每组支架用4根钢管组成,钢管间纵横向水平连接及剪刀撑均采用角钢连接,形成支墩,支墩上设纵向、横向分配梁,基础采用C20混凝土扩大基础。

3.2 主墩支架

利用42号主墩承台作支架基础搭设支架,支架结构与陆地支架相同,主墩支架与墩身无水平连接,在整个钢梁拖拉中墩身不受水平力,水平力传至承台。

3.3 滑道设置

下滑道在支架上连续布置,上滑道在下弦杆各节点处设置,构成不连续的节点上滑道。上滑道与下滑道接触处设不锈钢板和四氟乙烯板,减小摩擦力。支架及滑道布置见图1。

图1 支架及滑道布置

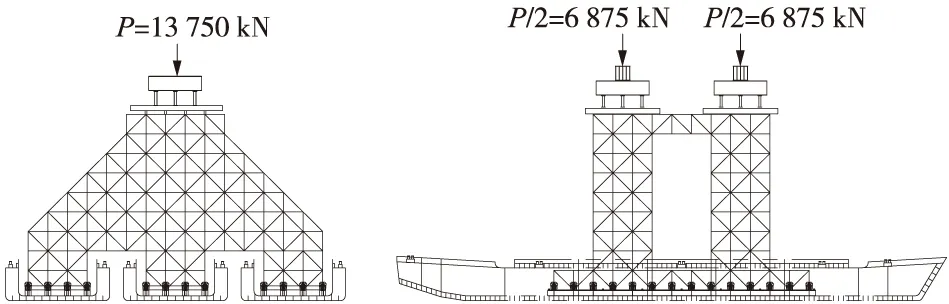

3.4 浮墩支架

由于桥位处为Ⅳ级航道,上下游均有水闸,水位可控,常河水位为+31.5 m,梁底高程为+49.88 m,按常河水位设计浮墩支架高度,即水面以上高度为18.38 m;浮船吃水按2.8 m计,浮墩支架总高度按21.5 m设计。

浮墩支架采用I560型钢和万能杆件拼装成一垫梁作为分配梁使驳船均匀受力,在垫梁上设置万能杆件立柱,立柱间万能杆件作水平连接,顶部设3层分配梁作托梁之用。

浮墩支架承受载荷为

P=5G/8=13 750 kN

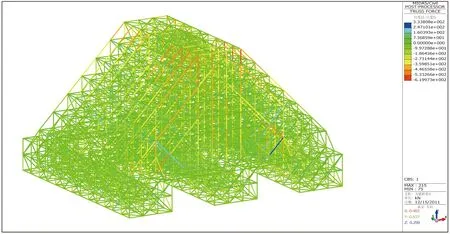

用MIDAS/CiViL建模计算,考虑钢梁载荷、支架自重、风载及钢梁偏载引起船体晃动,根据计算所得各杆件内力选择合适的万能杆件,最终选定后支架整体自重约为5 000 kN。浮墩支架有限元计算模型见图2。

图2 浮墩支架有限元计算模型

浮墩支架所承受最大压力为632 kN,出现在竖杆部分(图3)。

图3 浮墩支架内力示意

3.5 浮船

受河道通航限制,较大的船只无法通过上游闸口进入河道,故选用3条53 m×9.6 m的驳船共同承载,每条驳船载货量为12 000 kN,吃水深度3 m,货仓尺寸为32.5 m×7.5 m,注水深度可达到2.7 m,3条船总容水量约为20 000 kN,大于浮墩支架承受的最大载荷13 750 kN,抽水产生的浮力满足钢梁前端顶起要求。

因浮墩支架是一个3点支承的超静定结构,各支点受力大小主要由浮船的灌排水量进行控制,故整个顶推浮运过程应尽量调整3条船的状态一致,使浮船和浮墩支架的受力状态接近理论计算工况。

在实际施工过程中,3条驳船均为同一型号,但实际尺寸却有一定偏差,3条船在未承载浮墩支架和钢梁的初始状态下,会有一定的首尾高差和左右倾斜,此时可通过在首尾隔舱压水调整前后高差,在左右船舷堆放砂袋等重物平衡左右倾斜,使3条船的姿态一致,便于万能杆件支架在船上拼装。

在浮墩支架拼装完毕后,由于支架重心与船体重心不在同一垂线上,船体会产生一定的前后倾斜,可通过在首尾隔舱压水调整前后高差,使浮墩支架垂直。而由于重心位置无法确定而引起的抽灌水过程中船体的前后不平衡,也可通过增减首尾隔舱的压舱水进行调整。

在浮船载梁的排水过程中,由于水的重心和船体重心不在同一垂线上,也会产生一定的前后高差,此时调整的压舱水的水量应计入各船的总排水量,应使各船排水产生的浮力尽量与支架计算的受力工况吻合。排水量需计算准确,以此来控制浮墩支架各支点的受力。浮船及浮墩支架示意见图4。

图4 浮船及浮墩支架示意

3.6 顶推设备

钢梁全部拼装完成后的顶推力,顶推重力约22 000 kN,顶推力计算公式如下

F=K·(G·f+G·I)

式中,K为安全系数,一般取K=2.5(顶推千斤顶的顶推力不小于计算顶推力的2倍)[1];G为顶推钢梁总重,f为滑道摩擦系数,一般取f=0.05[1];I为顶推钢梁的设计坡度(坡度为2‰);得F=2.5×(22 000×0.05+22 000×2‰)=2 684 kN,故采用1 500 kN顶推千斤顶2台。

左右侧主桁尾部各设1 500 kN液压千斤顶1台,行程1.2 m,作为钢梁前行顶推动力,采用销轴将千斤顶连接座固定在下滑道上作为顶推千斤顶反力架。

3.7 牵引设备及地锚设置(图5)

浮船(浮墩)载梁后向41号墩移动时完全依靠顶推千斤顶顶推前移,故浮船缆绳主要控制移动方向,由于河水具有一定的流速,缆绳在控制方向时主要克服水流的冲击力及风载荷。

风阻力按5级风考虑[1],风阻力F1=624 kN;

水流速度按0.8 m/s计算,水流方向冲击力F2=330 kN[2];

综合得:水流方向最大载荷F=F1+F2=954 kN。

拟在上游设置1个锚(水上),通过船上绞车进行控制;上、下游岸边各设置2个边锚(岸边),在船上布置4台60 kN慢速卷扬机作为边锚控制,卷扬机钢丝绳倍率为2,通过将军柱调整锚绳拖拉角度;另在上游设置2个应急锚,在其他锚绳出现故障时定位浮船。

卷扬机牵引计算:

(1)浮墩在刚拖拉工况

牵引力在水流方向的最大分力为

T=0.8×(1 200×sin18.9°+300×sin53.7°+1 200×sin55.5°)≈1 300 kN>F=954 kN;

(2)浮墩在河中工况

牵引力在水流方向的最大分力为

3)嫁接用的接穗务必采自无溃疡病、叶斑病、黄化病、早期落叶病、红蜘蛛等病虫感染危害的健康树,要求用木质化程度高、芽体分化好的春梢作接穗,以成龄结果树春梢最好。

T=0.8×(1 200×sin28.5°+300+1 200×sin25.9°)≈1 120 kN>F=954 kN;

(3)浮墩在拖拉终点工况

牵引力在水流方向的最大分力为

T=0.8×(1 200×sin55.0°+300×sin53.4°+1 200×sin19.0°)≈1 290 kN>F=954 kN;

满足拖拉要求。

图5 浮船锚定布置(单位:mm)

4 钢梁架设步骤

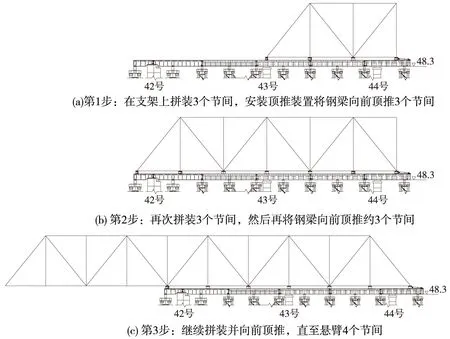

4.1 钢梁岸边拼装

钢梁在汽车吊配合下拼装,逐段拼装并向前顶推,到最后钢梁悬臂4个节间(稳定系数为2.25)。将顶推装置移至钢梁尾部,钢梁等待顶推浮运。钢梁拼装顺序见图6。

4.2 钢梁顶推浮运架设

用浮墩顶托钢梁(支点设在第3号节点),将钢梁拼装支点悬空10 cm,仅尾部支点和浮墩支点支承钢梁,各项检查合格后即可向前顶推,直至浮运到41号墩并就位。

钢梁顶推浮运步骤如下。

(1)向浮墩船舱内压水下沉,使浮墩顶部低于梁底30 cm左右,并满足左右支座处于水平状态,浮墩移至钢梁下部,对准第3个节点,逐步抽出舱内压水,托起钢梁前端,依次从浮墩端向尾端拆除各节点的上滑道支点,仅剩钢梁尾部支点和浮墩支点支承钢梁(2点支承)。见图7。

图6 钢梁拼装顺序示意

图7 顶推浮运起始状态示意

(2)起动钢梁尾部顶推装置,将钢梁向前顶推,浮墩随钢梁同步前进,随时监控钢梁(浮墩)运行方向,采用方向控制缆(卷扬机)控制浮墩运行方向。见图8。

图8 顶推浮运到达状态示意

(3)钢梁浮运到位后,浮墩船舱内压水下沉,解除浮墩与钢梁的约束,移开浮墩,完成浮运作业。

5 顶推浮运施工要点

5.1 顶推浮运前的检查

重点在于对浮运航道、浮船、浮墩支架、锚定及人员配合情况的检查。

(1)对浮船经过的航道进行详细探测,充分掌握不同水位时的河床深浅、流速流向,使船体在最大吃水量及最低水位时,船底应高出河床0.6 m[1],防止船体搁浅;

(2)检查驳船加固、联接是否牢固;

(3)对系泊设备进行检查,确保满足设计要求;

(4)抽灌水试验,测定水泵性能、抽灌速度、隔舱水密性等;

(5)在支架两侧挂线锤,检查支架垂直度;

(6)对所有缆绳应严格检查,合格后方可使用,必要时可作拉力试验;

(7)按要求设置应急控制缆,并进行试运行;

(8)进行灌水预拖试验,检验浮运航道情况、缆绳工作情况、指挥系统与测量监控系统的配合情况。

5.2 顶推浮运架设

重点在于顶推浮运过程中钢梁的监控及横向纠偏。桥址上下游虽有闸口控制河水,但河水仍具有一定流速(最大流速0.8 m/s),在浮船前进过程中会产生一定的冲击力,因此在顶推浮运过程中,需在对岸布置好观测点,随时监控钢梁中线偏差,并及时反馈给控制人员,由控制人员指挥牵引设备控制人员收放锚绳进行纠偏。

钢梁在顶推过程中,受水流影响,一般会向下游偏移,钢梁尾端每顶推1 m,前端一般会向下游偏移10~30 cm,因此每顶进1 m左右,都需要停止顶推进行纠偏。纠偏可在顶推间隙进行(千斤顶收顶时),若监控发现偏移量过大,即使顶进行程未到达1 m,也须立即停止顶推并进行纠偏。钢梁横向偏移由锚绳进行控制,当发现钢梁向下游偏移时,控制前方上游边锚缆绳略收紧,前方下游边锚缆绳略放松,同时浮船后方上下游边锚缆绳同时略放松,浮船就会向上游方向移动,达到钢梁横向纠偏的目的,若偏差较大,还可控制上游水中锚缆绳收紧进行纠偏。

顶推浮运过程中除纠偏外,还需满足以下要求:

(1)钢桁梁顶推浮运前,应向当地气象台站了解拖拉施工期间的气象预报,在风力达到5级时不应拖拉钢梁;[1]

(2)顶推浮运时,在桥址上游2 km左右、下游1 km左右应设置控制航道信号及监视哨,或联系航道管理部门,派船监视巡逻和监督执行封航要求;[1]

(3)各系统必须在统一指挥下进行,利用对讲机进行联络;

(4)移动浮墩至预定位置,固定浮墩缆绳,按计算抽出浮墩压仓水,要求对称、均衡排水,使浮墩逐步受载至主墩支架前支点松动,注意两侧高差不得大于5 mm,并将浮墩支点与支承节点固定;

(5)顶推装置的安装,不得人为设置间隙,顶推行程控制在0~1.2 m,以利于纠偏控制,控制台操作人员需掌握顶推进程及操作要求;

(6)顶推过程中通过测量顶推千斤顶活塞杆伸出长度,观察油缸顶推速度是否一致,同时测量记录顶进距离;

(7)顶推和纠偏时方向缆要对称放松或收紧,顶推浮运过程中应随时观测钢梁中线横向偏移情况,发生较大偏差时应及时实施纠偏,纠偏时不得顶推;

(8)顶推浮运过程中,上滑道必须悬空,以免影响钢梁前后支点的受力情况;

(9)顶推浮运过程中应连续作业,无异常情况,一般不得停止顶推;

(10)顶推浮运过程中,设专人观察方向和水位变化,并及时报告指挥,在水位变化超过40 mm时驳船要对称注水或放水;

(11)顶推浮运到位落梁后,应及时移出浮墩。

5.3 拖拉钢梁应符合下列规定

施工过程中,除必须严格执行铁路有关规范及验收标准外,且须满足以下技术要求:

(1)2台顶推油缸同步误差不大于10 mm;

(2)滑道保持平整,滑道中心线偏差小于20 mm,两侧滑道高差不大于10 mm;[1]

(3)顶推浮运作业应连续进行,在钢梁前端支点到达墩台支点时方可停止顶推,当中途停止顶推时,顶推装置应及时锚固锁定;

(4)架设过程中,钢梁倾覆稳定系数大于1.3;浮体倾覆安全系数大于2.0,倾角小于5°,其承载力为荷载的1.5倍以上。[1]

6 结语

本方案采用二点支承钢梁的简支结构进行顶推浮运,在整个顶推浮运过程中,浮墩的顶托力是恒定的,极大的简化了浮墩顶托力的计算,排除了浮运途中抽排水引起的浮墩倾斜等不安全因素。同时,将以往采用卷扬机在前方拖拉钢梁前进的形式改为在钢梁尾部顶推,钢梁向前纵移的过程更加平稳可控。而由于大型船只无法进入河道,只能采用多条小型船只联合作为浮运支点的做法,只要调整好各船的姿态平衡,准确控制好各船的排水量,使浮船和浮墩支架受力均衡,可以满足施工需要。

钢梁主要在岸边施工,河道封航时间较短,适合航道运输繁忙的跨河桥梁。虽所需临时设施较多,如临时支墩、上下滑道、顶推设备等,但可再利用率较高,浮船支墩采用万能杆件拼装,可以租用节约成本,经济效益较高。

参考文献:

[1] 铁道部经济规范研究院.TZ 203—2008 客货共线铁路桥涵施工技术指南[S].北京:中国铁道出版社,2008:150-190.

[2] 中华人民共和国交通运输部.JTS 144—1—2010 港口工程荷载规范[S].北京:人民交通出版社,2011:76-79.

[3] 中华人民共和国建设部和中华人民共和国国家质量监督检验检疫总局.GB50017—2003 钢结构设计规范[S].北京:中国计划出版社,2003.

[4] 中华人民共和国铁道部.TB10212—2009 铁路钢桥制造规范[S].北京:中国铁道出版社,2009.

[5] 中华人民共和国铁道部.TB10303—2009 铁路桥涵工程施工安全技术规程[S].北京:中国铁道出版社,2009.

[6] 中华人民共和国铁道部.TB10101—99 新建铁路工程测量规范[S].北京:中国铁道出版社,1999.

[7] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 3811—2008 起重机设计规范[S].北京:中国标准出版社,2008.

[8] 中华人民共和国铁道部.TB10415—2003 铁路桥涵工程施工质量验收标准[S].北京:中国铁道出版社,2004.

[9] 范钦珊,殷雅俊.材料力学[M].北京:清华大学出版社,2004.

[10] 魏明钟.钢结构[M].武汉:武汉理工大学出版社,2002.