锚杆支护参数优化技术的研究与应用

2012-01-23苏旭

苏 旭

锚杆支护参数优化技术的研究与应用

苏 旭

(西山煤电股份有限公司镇城底矿,山西 古交 030203)

镇城底矿区内断裂构造发育,南六采区为2.3#煤层目前及今后的主要采区,受地质构造的影响,采掘接替紧张,巷道掘进施工任务重、时间紧。为了提高巷道单进水平和掘进效率,在保证巷道支护强度的前提下,通过FLAC3D软件进行数值模拟实验,根据模拟参数优化巷道顶板支护参数,减少巷道支护材料的使用数量,缩短支护钻孔时间,从而缩短施工作业循环时间,提高掘进效率。

煤巷;锚杆支护;数值模拟;参数优化

西山煤电股份公司镇城底矿位于西山煤田的西北边缘,处在狮子河向斜与马兰向斜的结合部位。从井田整体构造形态看,略成一个向南倾伏的波浪状且西北高东南低的不对称向斜构造。区内断裂构造发育,且多集中在矿区的西北部的成家曲、赤泥岩及阴家沟三段内。褶曲构造多为辗转弯曲型,局部陷落柱发育。矿井从建井到2011年底共揭露断层653条,其中断层落差≥3.0 m的断层169条,断层落差<3.0 m的断层484条;揭露陷落柱107个。地层产状变化不大,地质条件分类报告评定为复杂型,即Ⅲ-Ⅲa、Ⅱb、Ⅱd、Ⅰef。

矿井南六采区为2.3#煤层目前及今后的主要采区,受地质构造的影响,采掘接替紧张,巷道掘进施工任务重、时间紧。为了提高巷道单进水平和掘进效率,考虑在保证巷道支护强度的前提下,通过优化支护参数,减少巷道顶板支护材料的使用数量,缩短支护钻孔时间,从而缩短施工作业循环时间,提高掘进效率。利用中国矿业大学(北京)FLAC3D软件进行数值模拟实验,根据模拟参数对巷道顶板支护参数进行优化,并在南六采区22618工作面顺槽施工成功实施,取得了良好的支护效果。

1 工作面概况

1.1 概述

22618工作面所采煤层为2.3#煤层,煤层稳定,整体呈马鞍形状,大致由北东向南西倾斜,整体呈一单斜构造,平均倾角7°左右,煤层平均厚度3.5 m,煤层结构为2.3 m(0.5m)0.7 m。煤层顶、底板岩层及特征见表1。顺槽净宽4.5 m,净高3.0 m,均沿2.3#煤层顶板掘进施工,计划循环进尺1.8 m,日进尺16.2 m。

表1 煤层顶、底板岩性特征

1.2 原巷道支护方案

顶板支护:采用“锚杆+锚索+钢筋网”联合支护对顶板进行支护。锚杆:d20 mm×2 200 mm螺纹钢,间排距 850 mm ×900 mm;锚索:d17.8 mm ×6 500 mm钢绞线,“五花”型布置,间距1 200 mm(3根),1 500 mm(2根),排距2 700 mm。顶板支护平面图见图1。

巷帮支护:采用“锚杆+梯子梁+铁丝网”联合支护。锚杆:d20 mm×2 200 mm螺纹钢,间排距900 mm×1 000 mm。巷帮支护如图2所示。

2 数值模拟

2.1 模型的建立

结构模型宽度、高度、进深均取30 m。网格按岩层分区划分,并且为不均匀划分。坐标原点取在模型的中心位置,z轴向上,x轴向右,y轴指向进深。采用应力边界条件,模型的上表面施加均匀的垂直压应力,模型两侧面施加法向约束,模型下表面固定。采用程序内嵌的结构单元模拟各种支护构件。模拟岩层分布见图3。

图3 数值计算模型

2.2 开挖监测

本构件模型采用摩尔—库伦模型。巷道全断面一次开挖,按计划进尺开挖,开挖通过对所开挖区段位移指定零模型实现,同时依据方案对巷道进行支护。监测断面设置在进深1.5 m,在监测断面上,顶底板和上下帮均沿暴露长度设20个监测点。

2.3 监测结果

按循环进尺1.8 m模拟巷道掘进,在支护措施的控制下,得到的巷道数值模拟最终变形监测结果如下:

顶板竖向位移最大值2.925 7cm(↓)

底板竖向位移最大值1.289 0cm(↑)

左帮水平位移最大值4.928 2cm(→)

右帮水平位移最大值4.456 3cm(←)

进深1.5 m监测断面位移云图见图4,图5。

2.4 结果分析

位移云图分析:通过图4,图5观察,顶板中部和底板中部为竖向位移最大区域,左帮在距离帮顶约1.5~2.5 m区域为水平最大位移分布区。左帮位移稍大于右帮位移,片帮和冒顶现象较显著。

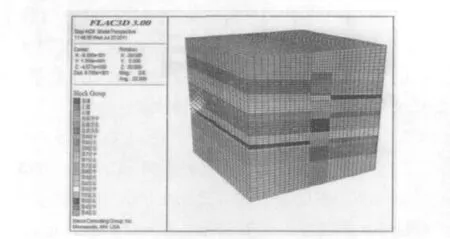

受力分析:剪切状态图见图6,灰色区域为正在发生剪切破坏状态的围岩,其中帮部破坏显著。

监测点位移曲线分析:随着开挖的进尺,顶、底板及两帮的监测点位移值趋于收敛,表面继续施工对该断面的位移影响将逐渐减小,掘进对该断面稳定程度属于可控范围。顶板中点位移曲线和两帮中点位移曲线见图7,图8。

最大水平主应力分析:模拟中得出的最大水平主应力分布方向与巷道轴向方向夹角较小,故两帮较顶、底板承受较大的围岩应力。

3 优化方案

根据模型数值模拟分析,对巷道顶板、两帮支护参数进行优化,具体调整、优化的参数有:锚杆的直径和长度;帮锚杆距顶板的预留距;锚索的布置形式及间排距等。

通过对以上参数优化进行排列组合,共形成10种优化方案,经过现场支护效果比对,选定最佳支护方案,达到优化支护参数的目的。

优化后巷道支护方案:

顶板支护:采用“锚杆+锚索+钢筋网”联合支护对顶板进行支护。锚杆:d20 mm×2 200 mm螺纹钢,间排距 850 mm ×900 mm;锚索:d17.8 mm ×6 500 mm钢绞线,“三花”型布置,间距2 700 mm(2根),居中(1根),排距1 350 mm。顶板支护平面图见图9。

图9 优化后顶板支护平面图

巷帮支护:维持原巷帮支护形式,采用“锚杆+梯子梁+铁丝网”联合支护。锚杆:d20 mm×2 200 mm螺纹钢,间排距900 mm×1 000 mm。只把帮锚杆距顶板的预留距由原方案的300 mm调整为500 mm。巷帮支护平面见图10。

图10 优化后巷帮支护平面图

4 结论

通过以上优化方案分析,可以得出:

1)技术效果。

a)利用原顶板支护锚杆位置空出两孔布置锚索,减少了锚索的钻孔时间和钻孔工作量,并维持了顶板的整体性。b)减少了锚杆和锚索的使用数量,降低了劳动强度,提高了顶板整体支护强度。

2)经济效益。

以长度6.3 m巷道顶板支护为例,优化支护方案在提高了支护强度的前提下比原支护方案少使用了4根锚杆,1根锚索。目前锚杆单价为65.8元/套,锚索单价为184.3元/套,共计减少费用447.5元,平均每米巷道减少支护费用约71元。按22618工作面顺槽工程量为4 000 m,可节省支护费用约28.4万元。

在镇城底矿2.3#煤层煤巷施工中,在地质构造或顶板岩层不稳定的情况下,使用这种支护方法,有效地降低了支护材料的使用量,并提高了顶板支护强度,具有较好的推广和使用价值。

Research and Application on Bolt Supporting Parameters Optimization Technology

Su Xv

The fracture structure develop in Zhenchengdi coal mine,No.6 south mining area is the main mining area of No.2.3 coal seam at present and the future.By the influence of the geological structure,digging replacing is strained,the task of the construction of tunneling is heavy,time is tight.In order to improve the single tunneling level and tunneling efficiency,in the premise of ensuring support strength of the roadway,through the FLAC3D software carries out numerical simulation experiment,Based on the simulation parameters optimizes the support parameters of the roadway roof,reduces the number of use support material,shortens support drilling time,so as to shorten the construction operation cycle time,improve tunneling efficiency.

Coal roadway;Bolt support;Numerical simulation;Parameter optimization

TD353+.6

A

1672-0652(2012)04-0032-03

2012-02-24

苏 旭(1984—),男,山西神池人,2007年毕业于中国矿业大学,助理工程师,主要从事采掘设计、支护设计工作(E -mail)39488367@qq.com