“海洋石油102”FPSO生产系统工艺流程改造与实践

2012-01-23张绍广

张绍广

(中海石油(中国)有限公司天津分公司)

“海洋石油102”是一艘集原油生产处理、储存外输及生活、动力供应于一体的浮式生产储油装置(简称FPSO)。该FPSO所属的渤中28-2南油田群包含BZ 28-2S CEP、BZ 29-4、BZ 28-2SN 和 BZ 34-1N 等4个油田,其中BZ 29-4、BZ 28-2SN和BZ 34-1N等3个油田的采出流体汇集于BZ 28-2S BOP,经段塞流捕集器初步脱气后增压输送到FPSO生产系统依次进入一级分离器、二级分离器、电脱水器进行三级处理,处理合格的原油与BZ 28-2S CEP处理后的合格原油汇到一条φ203.2 mm管线进入“海洋石油102”FPSO的货油舱储存。

随着周边平台新开油井的投产,“海洋石油102”FPSO进舱量增加到8 900 m3/d,使得与 BZ 28-2S CEP共用的原油入舱管线已不能满足现有工况,造成BZ 28-2S CEP原油系统分离器经常高油位;同时,FPSO的二级分离器操作压力相应升高,不仅降低了原油脱气效果,使进舱原油含气量增大,而且使流程内压力和液位波动增大,导致电脱水器频繁掉电,严重影响到了生产系统的处理效果。表1是“海洋石油102”FPSO生产系统的设计参数与实际参数对比。

表1 “海洋石油102”FPSO生产系统设计参数与实际参数对比表

从表1可以看出,生产系统实际操作参数已经超出设计参数,必须对其工艺流程进行改造,降低原油进舱压力,提高原油处理系统处理能力,以满足生产需求。

1 生产系统工艺流程改造

1.1 改造思路及可行性分析

(1)改造思路

①将“海洋石油102”FPSO与BZ 28-2S CEP共用的一根入舱管线变更为分别入舱管线;

②对电脱水器出口管径进行扩容改造,增大其处理能力;

③改造后,使得“海洋石油102”FPSO生产系统尽可能满足不断增加的原油处理能力;

④改造后的流程能够有效降低“海洋石油102”FPSO系统原油进舱压力;

⑤改造施工尽可能不影响正常生产,且施工风险小;

⑥改造流程尽可能简单,减少施工作业费用;

⑦改造不改变设施的结构,不影响船体的稳性。

(2)可行性分析

为了能更大限度地利用已有设备,分析目前能连接到各油舱舱底的管线,共有4条:φ203.2 mm原油入舱管线,φ609.6 mm 原油外输管线,φ406.4 mm扫舱管线,φ101.6 mm污水管线。其中,原油入舱管线已经在用,要想增加原油处理能力,只能从原油外输管线、扫舱管线和污水管线上寻找接入点。

现场研究发现,除了原油入舱管线以外所剩余的3条管线都有其独特的功能,且利用频率都很高,如果长期用作原油入舱管线必然影响其原有功能,但这3条管线利用的时间并不总是重叠,因此可在2条或3条管线上都接入原油入舱管线,互为补充,通过切换入舱流程来最大限度地降低原油入舱压力。

1.2 改造方案确定

经过现场反复考察与论证,最终的改造方案确定为新增2条管线分别入舱:第1条管线从电脱水器下游的液位调节阀后引出,连接到外输流量计标定系统。利用扫舱管线使FPSO生产系统处理的原油单独进舱,对原油外输系统影响不大,但是由于原油外输开始和倒舱时均要利用扫舱管线,因此还需要其他流程做替换。第2条管线从电脱水器顶部的φ152.4 mm预留口引出,分别连接到污水管线与原油外输管线,与第1条管线替换使用。

分析认为,改造方案中新增的2条管线互为补充,通过适当调整入舱流程,可最大限度地增大原油入舱能力,降低入舱管线压力。

1.3 管径选择

为了使增加的管线满足日益增长的原油处理量的需求,同时避免不必要的浪费,需要选择合适的管径并进行校核。为使二级分离器在高峰产量时将操作压力保持在30 k PaG,可以模拟出油田群产量最高峰时期新增管线所需的最小管径。

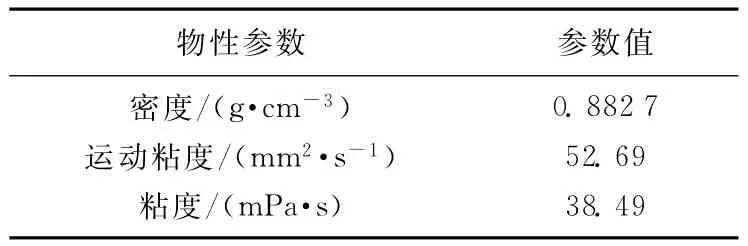

由油田整体开发方案报告可知,周边小平台产量高峰期能达到3 600 m3/d(150 m3/h),原油的物理性质见表2。

表2 “海洋石油102”FPSO原油物性参数表(70℃)

根据输送原油的物理性质查表得出推荐的流速为1.5 m/s,再由管道内径计算公式计算得出初选管径为φ182.03 mm,最终结合实际情况考虑使用φ203.2 mm 的无缝钢管。

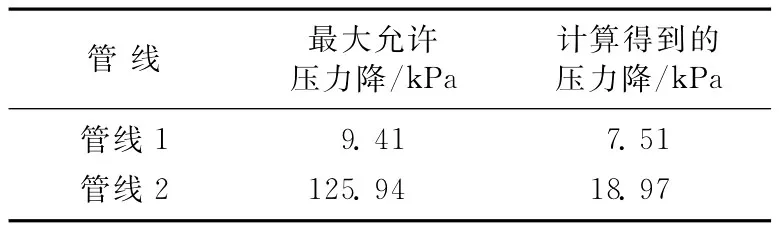

另外,要对所选择的管径进行水力学核算[1],判断所计算的当前管径下管线的压力降是否低于系统所允许的最大压力降。“海洋石油102”FPSO生产系统工艺流程改造方案中所选择的φ203.2 mm管线水力学核算结果见表3。

表3 “海洋石油102”FPSO生产系统工艺流程改造方案中所选择的φ203.2 mm管线的压力降与系统允许最大压力降对比表

从表3可以看出2条管线的管径均符合水力学核算的要求,故在改造时选择φ203.2 mm的无缝钢管。

2 改造方案的实践及效果评价

2.1 改造方案的实践

(1)将扫舱管线作为新增原油入舱管线。将电脱水器出口调节阀LCV-2045与下游隔离阀之间的φ203.2 mm 短节改为φ203.2 mm 三通,引出一条φ203.2 mm管线,在管线上加球阀与闸阀;在计量标定管φ304.8 mm回流入舱管线穿主甲板之前的法兰处开孔,引出一条φ203.2 mm管线,与从LCV-2045下游引出的管线连接。

(2)将原油外输管线和污水管线作为新增原油入舱管线。在电脱水器顶部的φ152.4 mm预留口上连出一条φ203.2 mm管线,在连接原油外输管线和污水管线的φ203.2 mm管线上有2个阀门,将2个阀门之间的φ203.2 mm 短节换成φ203.2 mm 三通,连出一条管线与新增的φ203.2 mm入舱管线连接。改造后的“海洋石油102”FPSO生产系统工艺流程示意图见图1(虚线为新增改造部分)。

图1 改造后的“海洋石油102”FPSO生产系统工艺流程示意图

2.2 效果评价

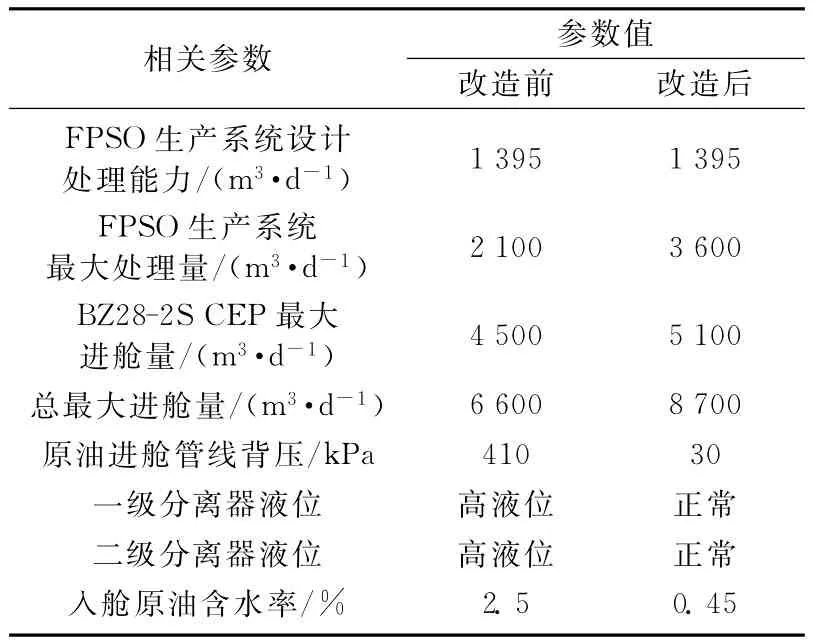

改造后的“海洋石油102”FPSO生产系统经过一段时间运行,取得了良好的效果。改造前后生产系统的相关参数对比情况见表4。

表4 “海洋石油102”FPSO改造前后生产系统相关参数对比表

由表4可以看出,“海洋石油102”FPSO生产系统扩容改造后,原油进舱管线的背压降低到了30 kPa,既保证了原油能顺利进舱,又减少了原油含气量;FPSO生产系统的最大处理量增加了1 500 m3/d,达到了设计处理能力的2.5倍;BZ 28-2S CEP的进舱量增加了600 m3/d,达到了设计处理能力的105%;原油日进舱量达到了8 700 m3;改造后,FPSO生产系统的一、二级分离器液位均能稳定在正常范围内,电脱水器几乎不再发生掉电情况,处理的原油达到了合格原油标准。

3 结束语

随着在生产油田的调整井和新开井陆续投入,原有生产系统的处理能力受到严峻的考验,为了充分利用现有资源,通过自身挖潜,扩容改造必将成为解决难题的一个途径。“海洋石油102”FPSO生产系统工艺流程的改造与实践,成功解决了生产系统处理能力不足的问题,为油田群的高产稳产发挥了重要作用,该项目的成功实施可为类似油田的生产系统工艺流程的改造提供借鉴。

[1] 张德姜,王怀义,刘绍叶.石油化工装置工艺管道安装设计手册:第三版[M].北京:中国石化出版社,2005:20-23.