造船厂钢板入库作业优化研究

2012-01-23,

,

(江苏科技大学 管理科学与工程,江苏 镇江 212003)

1 钢板堆场入库流程

1.1 入库决策

钢板堆场的作业过程是从材料码头用平板车或辊道将钢材运输至堆场进料区,然后用吊机卸货至堆场进行堆放整理[1],即入库作业:钢板预处理或下料时再用吊机从堆放点搬运至出料区,即出库作业。堆场整体布局示意见图1,其中堆垛是指一定数量钢板的集合,堆垛存放的位置称为垛位,阴影部分为堆场进出料区。

图1 堆场整体布局示意

钢板入库作业流程如下。

1) 由下料加工材料员编制材料纳期3月的滚动计划,提交配套部需求计划员。主要反映船号、分段、型号、规格、材质、数量、需求时间等;需求计划员在考虑可用库存的前提下,确定需物资部采购的数量。

2) 钢板到货前一般要求供方提供一份“在途材料清单”,数据仓库员根据此清单做钢材接货任务表,明确在途材料所属产品、规格数量和堆位预分配及计划到货时间等信息,提交现场仓管员;现场仓管员据此做接货准备,向仓库主管提出卸货点、人员、吊机等需求。

3) 材料到货后现场仓管员负责按照清单和实物当面清点核对清楚后,按照“钢板接货任务表”指挥起重工装卸到位。

4) 材料装卸到位后现场保管员必须在每件材料板面和侧方或型材上方做好材质、规格标识。做好实物堆位确认,在当天下班前一小时将信息提交给数据仓管员。

5) 数据仓库保管员在材料到货当天必须及时更新最新实际库存信息和堆位动态表信息。

钢板入库作业流程见图2。

图2 钢板入库作业流程

1.2 堆放原则

1) 每个垛位不能堆放超过尺寸的钢板。

2) 每个垛位只能堆放一个船级社或材质的钢板。

3) 每个垛位只能堆放同1天的出库钢板,这样可提高场地周转率,减少翻板工作量。

4) 每个垛位钢板按规格(厚度×宽×长)分类。

5) 每个垛位累计堆进的钢板高度不能超过其可用高度。

6) 按照出库日期分堆。

7) 如果一批堆垛的数量超过堆场垛位数量,或有2堆以上的钢板张数少于5,则将库内钢板数量较少的几堆钢板合并。

8) 从进料区至出料区卸货装货吊机行驶总时间T尽量短。

9) 使用相对较多的钢板靠近出料区放置,减少吊机使用。

10) 钢板可单张或成垛吊运,但吊机一次起吊重量不能超过限吊重量。

如果造船厂预处理方式相对简单,或没有预处理,可以不按相同预处理方式分类;每个垛位累计堆进的钢板重量不能超过其最大承受重量,等同于最大高度限制[2]。

优化目标如下:

1) 使用空垛位最少;

2) 优先使用堆得最高的垛位;

3) 使用尺寸最接近的垛位;

4) 减少倒垛次数。

1)~3)的目的在于最大化空间利用率,4)的目的在于提高堆场周转率。

2 钢板堆场入库的数字描述

整个堆放系统主要对象有堆场、堆垛、钢板、吊机等,相关重要特征参数如下。

1) 堆场坐标系以左上角为坐标原点,向下为正r方向、向右为正c方向;堆场长度LS、宽度WS;进料区坐标(Cin,Rin),出料区坐标(Cout,Rout);堆场列宽B1,行宽B2;堆垛数N,垛位总数M,场地利用率η;垛位有清空或占用两种状态,即O(只能取0或1,取0时表示清空,取1时表示占用) ;某批次入库钢板总张数Np;根据钢板堆场地基的强度和堆放方式不同,堆场垛位有一极限高度,记为BH,极限承重BG。

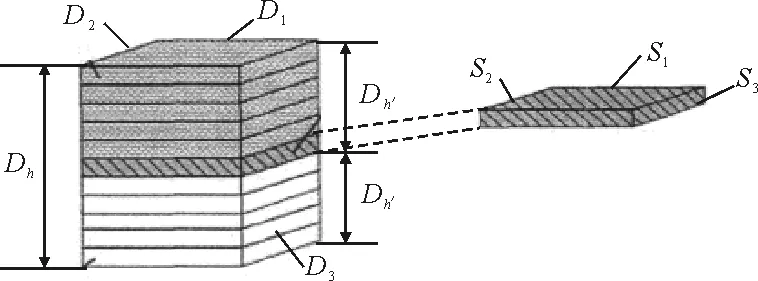

2) 堆垛编号IDpa,宽度D1,长度D2,平均板厚D3,钢板数n,高度Dh,可堆放高度Dh′。

3) 钢板编号IDpt,长度S1,宽度S2,厚度S3,重量Sg,材质Upt,炉号Class,预处理种类preType,计划出库时间OutTpt,所属堆垛编号IDpa,到货批次NArr。堆垛与钢板参数设置示意于图3。

图3 堆垛与钢板参数设置

4) 电磁吊限吊重量G,行驶时间T,钢板的搬运是三维运动,假设钢板上下搬运时间不影响每一批次总体搬运时间,或每一批次钢板的上下搬运时间相同,则只考虑电磁吊的二维运动。电磁吊沿C轴方向单位运动时间为t1,沿R轴方向单位运动时间为t2。另外,由于钢板不断地入库和出库,同一位置可能堆放各种规格的堆垛,因此应将垛位设置为固定长度和宽度。则电磁吊在a,b两点间搬运钢板所需时间为

t(a,b)=|Ca-ab|t1+|Ra-Rb|t2

(1)

堆场有两部吊机,一部在堆场首部,另一部在堆场尾部,分别负责钢板入出库,假设吊机在钢板入库和出库时无相互影响。

3 钢板入库作业优化模型

3.1 堆场空间利用率最大

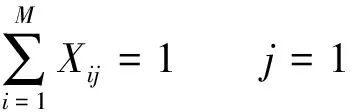

定义决策变量

F1= maxη=

i=1,2,…,M

(3)

式(2)表示某批次入库钢板在堆垛中的长、宽、高利用率最大,极小值ε>0保证分母不为零;

式(3)表示所使用堆垛的个数;

式(4)保证不使用空垛位和已堆满垛位,Dh-Dh′=0表示垛位已满;Dh-Dh′=Dh表示垛位为空。

模型通过系数α1、α2的选取,反映出钢板堆放原则优先权,其值根据实验和实践结果确定,也可根据生产实际情况作出修正。

3.2 电磁吊行驶总时间最短

α3tinj+α4tinj)

(5)

式(5)的研究对象是每块钢板,如果以钢板所在垛位为研究对象,得到式(6),与(5)等价:

α3tini+α4touti)

(6)

将tini,touti带入式(1)求得

tini=t(in,i)=Cin-Cit1+Rin-Rit2

(7)

touti=t(out,i)=Cout-Cit1+Rout-Rit2

(8)

模型通过α3、α4系数大小的选取,反映出钢板使用频率,其值根据实验和实践结果确定,也可根据生产实际情况作出修正。

综合目标函数

F=ω1F1+ω2/F2

(9)

式中:F2≠0。

3.3 约束条件

(10)

(11)

XijSkj≤XijBki

i=1,2,…,M;j=1,2,…,Np;k=1,2

(12)

XijOutTptj=XijOutTpai

i=1,2,…,M;j=1,2,…,Np

(13)

XijUptj=XijUpai

i=1,2,…,M;j=1,2,…,Np

(14)

Sgj≤Gj=1,2,…,Np

(15)

式(10)保证所有钢板都能且只能分配到一个垛位;式(11)保证被分配堆垛的高度不超过垛位的最大高度;式(12)保证被分配堆垛上的钢板尺寸不超过垛位的尺寸;式(13)保证被分配堆垛只能堆放同一出库日期的钢板;式(14)保证被分配堆垛只能堆放同一船级社或材质的钢板;N≤M,保证入库堆数不能超过堆场总堆数。

4 钢板入库决策问题的遗传模拟退火算法

4.1 遗传模拟退火算法原理与步骤

分析钢板入库决策模型的机理,认为船厂钢板入库决策问题实质是一种多目标排序的组合优化问题,遗传模拟退火算法结合模拟退火时齐算法和遗传算法,是寻求组合优化问题满意解的最佳工具之一[3,4]。结合这两个算法的特点,构成遗传模拟退火算法。该算法步骤如下:

步骤1。给定群体规模MaxPOP,k:=t0,群体POP(k)。

步骤2。若满足停止规则,停止计算;否则,对群体POP(k)中每一个染色体i∈POP(k)的领域中随机选择状态j∈N(i),按模拟退火中的接受概率。

接受或拒绝j,其中f(i)为状态i的目标值;这一阶段共需MaxPOP次迭代,选出新群体NewPOP1(k+1);

步骤3。在NewPOP1(k+1)中计算适应函数。

式中:fmin——NewPOP1(k+1)中的最小值。

由适应函数决定的概率分布从NewPOP1(k+1)中随机选MaxPOP个染色体形成种群NewPOP2(k+1)。

步骤4。按遗传算法的常规方法进行交配得到CrossPOP(k+1);再变异得到MutPOP(k+1)。

步骤5。tk+1=d(tk),k=k+1,POP(k)=MutPOP(k),返回步骤2。

4.2 算法设计

1) 编码。入库决策问题是一个混合整数规划问题,决策变量η、T为连续变量,Xij为0~1整数变量[5]。本算法采用自然数编码方式,按一组钢板入库时的序列J及堆垛序列I作为一个染色体的编码,每一个解编码为

p=1,2,…,MaxPOP;g=1,2,…Maxgen

群体的规模为MaxPOP,共迭代Maxgen代。

2) 适应函数。给定一个群体{X1,X2,…,XMaxPOP、常数ε>0和一个0~1码X={Xij|i=1,2,…,M;j=1,2,…,Np},适应函数为

ε

(19)

3) 选择。根据式(17)计算适应函数,用概率分布

选择种群,种群的规模同群体的规模相同。

4) 交配。采用双亲双子交配法,采用交配后代直接替代双亲,而没有交配的双亲直接遗传到下一代,也就是交配后群体规模同旧群体规模相同。交配概率pc=0.6。

5) 变异。随机选取个体上的两位基因,交换它们的位置。变异概率pm=0.033。

5 仿真算例

应用钢板堆场入库决策模型对A船厂的钢板堆场进行仿真实验[6],垛位信息采用该厂钢板堆场垛位的实际数据。LS=150 m,WS=10 m,BH=2 m,2台堆场吊机,(Cin,Rin)=(0,1.25),(Cout,Rout)=(150,8.75)。经统计分析,钢板长度7~12 m,宽度1.7~2.4 m,因此堆场的行宽设为15 m,列宽2.5 m。电磁吊的正常行驶速度为40 m/min,每日工作时间为8 h。采用PowerBuilder作为前台界面语言,后台采用SQL Server建立数据库,编制钢板堆场管理系统,共有5次入库,钢板数量为4 263张,每次钢板进货数量见表1,仿真时间60 d(2010-08-26~2010-10-24)。

表1 钢板到货清单

针对5个批次的到货清单,分别用本文提出的优化算法和传统的人工作业决策进行求解,得到各自作业方案,数据包括使用堆垛数量N、吊机行驶时间T和堆场空间利用率η,见表2。

表2 钢板入库方案对比

可以看出,本优化算法得到的作业方案明显优于基于人工规则的计划方案。以第三批为例,应用本算法,堆垛数量减少33.3%,空间利用率提高了15.6%,吊机行驶时间缩短54.0%。

通过仿真系统生成各批次钢板入库后堆场布置图,图4为第3批钢板入库后的堆场布置对比示意。

图4 第3批钢板入库堆场布置对比

另外,仿真模型还产生了各批次按规格归类的钢板详细订货清单,供钢厂按顺序装船,以免造成因船厂卸货时发生翻板而增加整理工作。

6 结论

所建立的决策模型解决了钢板预排问题,为造船厂钢板堆场管理更合理地利用空间、减少出库时倒垛次数提供了有效的解决方案。采用遗传模拟退火算法进行求解,取得了比较满意的结果。不过此入库优化问题是一个多目标的问题,如何在空间利用率和减少电磁吊行驶时间上合理折中,将是下一步的研究目标。

[1] 蒋如宏,钟宏才,谭家华.船厂钢板堆场管理的数字化仿真[J].上海:上海交通大学学报,2003,37(8):1242-1245.

[2] 李苏剑,陈宗海.宝钢板坯库入库决策模型[J].物流技术,1995,(6):25-27.

[3] 林 丹,王 宏,李敏强.用多目标进化算法求解二层规划双目标模型[J].系统工程理沦与实践,2006,26(5):106-110.

[4] CALRETE H I, CALEE C, MATEO P M. A new approach for solving linear bilevel problems using genetic algorithms[J]. European Journal Of Operational Research, 2008,188(1):14-28.

[5] 刑文训,谢金星.现代优化计算方法[M].北京:清华大学出版社,2005.

[6] 张俊毅,葛世伦,张清优.基于工作流的现代造船工程计划管理业务建模研究[J].船海工程,2009,38(6):57-60.