复杂装配环境中数字测量坐标体系的构建

2012-01-23,,,,

,, , ,

(1.上海大学 机电工程与自动化学院CIMS &机器人中心,上海 200072;2.歌美飒风电(天津)有限公司,天津 300384)

1 激光跟踪测量系统介绍

激光跟踪测量系统具有测量精度高、测量距离大、便于携带等优点[1],在航空航天、汽车制造、船舶、极端制造、精密加工等行业中得到了广泛的应用。如何在复杂加工、装配及环境影响等条件下准确构建起数字测量坐标体系并保证其精度,是一个值得探讨的问题。以大型船舶(制造及装配工程周期长,现场条件复杂多变,关键部件精度要求高)的制造装配过程为例,介绍利用激光跟踪测量系统保证其精度的关键坐标系的建立。

1.1 系统组成及特性

Leica公司的LTD840激光跟踪仪硬件部分由跟踪仪本体、激光跟踪头、反射器和跟踪控制器组成。跟踪头内部有一套激光干涉仪、两套角度编码器、电机以及光电接收器等;软件部分是Leica公司开发的激光跟踪仪专用软件Metrolog XG for Leica[2]。

1.2 激光跟踪测量原理

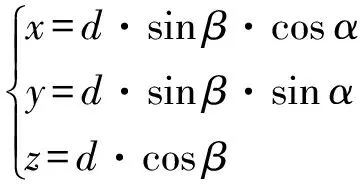

激光跟踪是指应用激光干涉仪、精密角度解码器和光束导向伺服跟踪机构来完成动态三维坐标测量[3],对空间目标点的坐标测量[4]是通过测量出水平角、垂直角和斜距,然后按球坐标原理得到空间点的三维坐标。如图1所示,在球坐标测量系统中,设跟踪器的旋转中心为O点,被测靶标的中心为P点。用两个角度编码器分别测量出P点的垂直角β和水平角α,用激光干涉仪测量O点到P点的距离d,则P点坐标(x,y,z)由β、α和d计算得出。

(1)

图1 激光跟踪测量原理

通过空间齐次坐标变换,将P点的坐标转换到用户自定义的坐标系中。 而用户自定义的坐标系的建立是本文讨论的重点。

2 数字测量坐标体系构建方法

在数字测量中,所有的被测特征的定义、测量过程的控制都是在一定的坐标系下进行的,常用的坐标系一般为直角坐标系,有时也会用圆柱坐标和球坐标体系等。下面是几种常用的测量坐标系的建立方法。

2.1 数字测量坐标体系构建的一般方法

2.1.1 3-2-1测量坐标系的构建

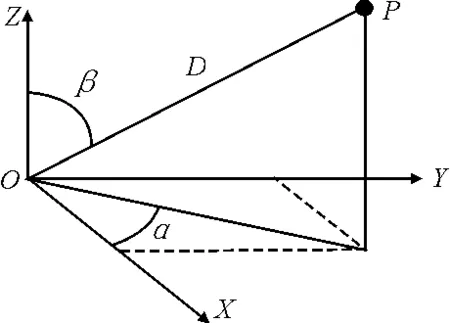

测量坐标系的建立,最常用的就是3-2-1法,其建立过程见图2。通过A面上的3点、B面(线)上的2点(投影到面上)和C面上的1点来完成测量坐标系的虚拟数字定位。

图2 3-2-1测量坐标系构建过程

2.1.2 一面二销测量坐标系的构建

一面二销是机械定位中最常见的一种方式,其数字测量坐标系的构建方法见图3。

图3 一面二销坐标系构建过程

2.1.3 空间最佳拟合构建测量坐标系

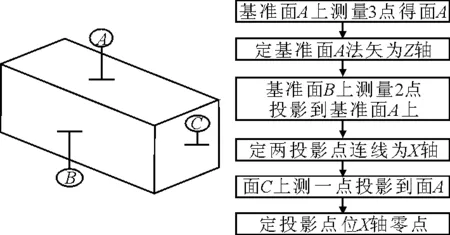

在一些工件检测检具上,为了方便测量坐标系的建立,常常会使用一些点或球作为基准体系的构建基础,见图4。

图4 空间最佳拟合坐标系构建过程

这种方法要求测量至少3点以上的数据,多于3点可以提高坐标系建立的精度,也是对基准点的备用。根据经验,为整体反映工件情况,同时保证坐标系的精度,测量的基准点应约为6个。还应考虑到基准点的分布位置要均匀,保证基准点不变形。

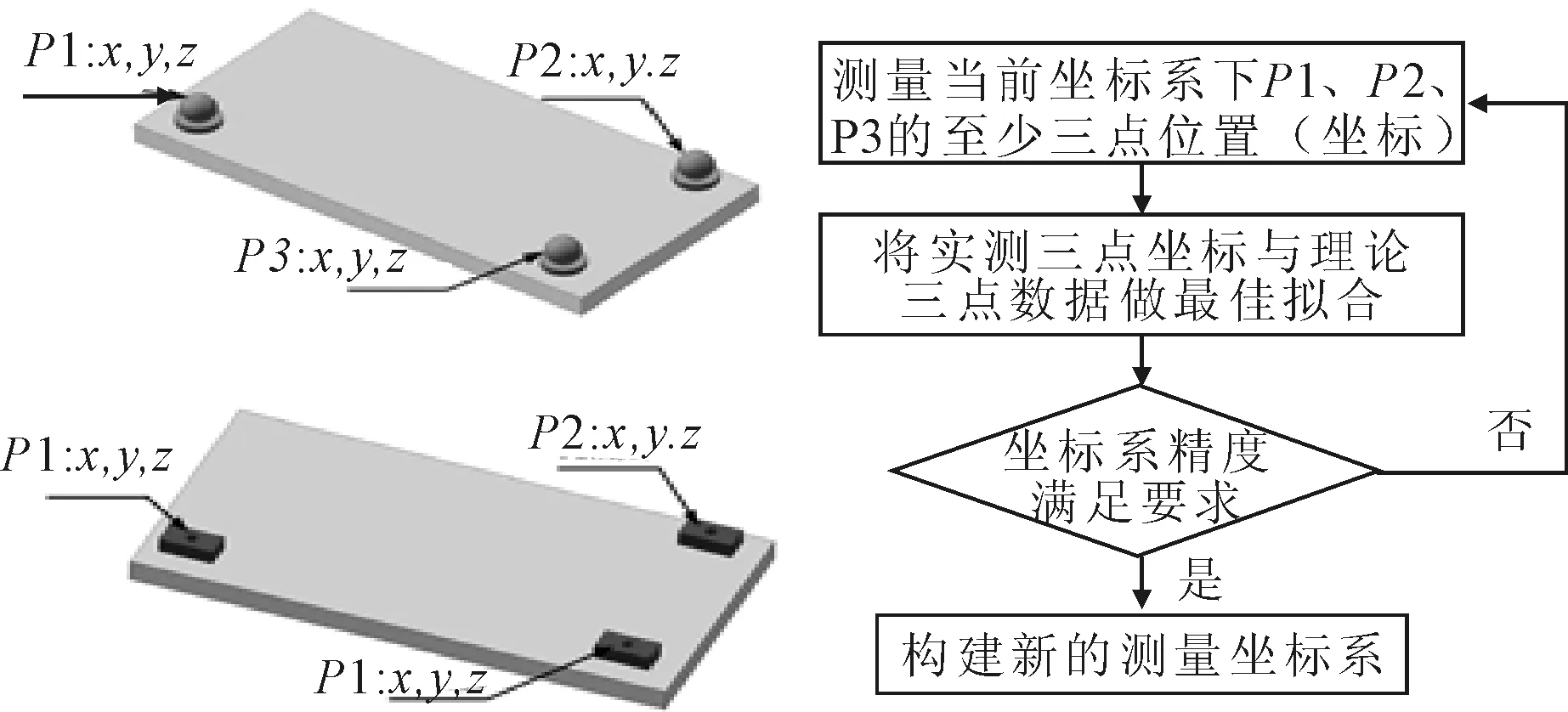

2.1.4 空间迭代构建测量坐标系

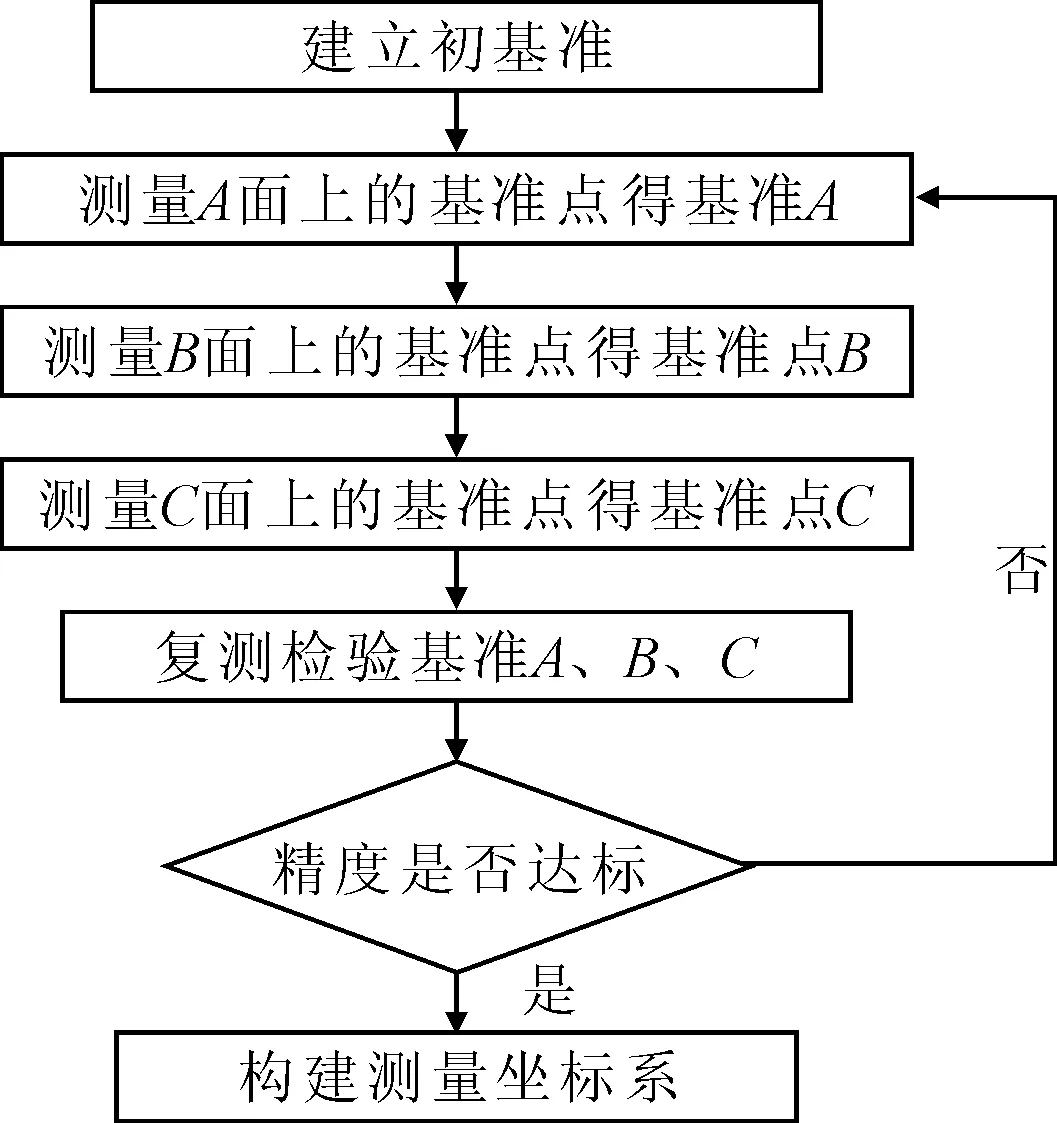

在夹具或检具定位中,还有一种经常使用的方法——六点定位,即通过空间的六点将工件在空间虚拟定位。这种基准在测量坐标系的构建时常会使用到迭代法。迭代法就是首先在工件上寻找一些较容易控制精度的几何特征来确定初基准坐标系,在初基准坐标系下测量基准几何特征,这样测出的结果可能不准,因此一般通过测出的几何特征构建新基准坐标系然后再次重测并重新确定基准坐标系来提高所确定基准坐标系的精度。经过数次迭代后,通过对基准点的再次测量来确定所建基准坐标系的精度。假设有基准面A、B、C,采用空间迭代法构建测量坐标系的过程见图5。

图5 空间迭代坐标系构建过程

2.2 构建过程中应该注意的问题

1) 关注被测工件对测量精度的影响。图样上理论标注的内容与实际的被测工件很难做到完全相同,测量要以最后的装配为根本,选取测量的基准。尤其是要避免用短小基准来测量及评定大尺寸,这样会导致短小基准的测量误差直接影响后续测量与评定结果数据的复现性。

2) 注意构建坐标系的几何特征的准确性。所有用来建立测量坐标系的几何特征都应该有几何公差方面的要求,如果图样中没有明确标示这些几何公差,则应在具体测量时增设附加的测量,以便对所建基准体系的精度做到心中有数,同时要注意几何特征表面的清洁及去毛刺等。

3) 尽量减小影响测量精度的不确定度因素。工业现场,影响测量不确定度的因素主要有:环境因素,包括温度变化、噪声、振动等;人为因素,包括测量工艺、多工种同时工作的协调等。这些因素都会对测量的结果构成一定的影响,在测量前及测量过程中应尽可能控制这些因素。

4) 构建的测量坐标体系应自检。测量基准要素时可能会因各种原因产生误差,为保证坐标系的正确性,坐标系建立后需自检。一般测量用坐标原点、坐标轴方向上的特征点等来验证。

3 机舱装配定位测量坐标体系构建

本文研究对象为大型海上远洋钻井船。与普通商用船舶不同的是,此类船实际上相当于一个海上移动式的石油钻井平台。因此,在其钻井作业过程中,船舶对于稳定性、可靠性要求特别高。主要通过位于船艏的3个动力设备来保证高稳定性及可靠性。因此,对于船艏动力部件的加工及装配精度要求很高。

3.1 结构简介

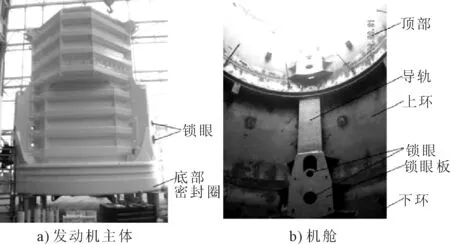

动力设备主要由发动机主体与机舱两部分组成(见图6),两者分开制造,具有较高的装配要求。

图6 发动机主体及机舱锁眼板、锁眼、导轨

运行过程中发动机主体可以在机舱内上下移动,其底部密封圈部位向上移动到上环位置可以实现浅海航行,向下移动到下环位置可以实现稳定定位。发动机主体大致呈现为圆柱状,在其圆柱形筒体四周均布三组装配定位用的锁眼(由船艏方向顺时针依次设为0°、120°和240°)。

机舱壁由三部分焊接而成,分别为上、下环及顶部。其中上、下环对应发动机主体的底部密封圈的移动位置。在桶壁四周的0°、120°、240°方向(与发动机主体对应)分别焊接三组与发动机主体装配用的上、下两个导轨、两块锁眼板(一个舱壁上需安装6块锁眼板,6块导轨)。限于装配精度要求,锁眼板上的锁眼若提前加工好再装上去,不能保证能完全定位准确;因此,须先安装好锁眼板,再对锁眼进行加工,以确保每个筒中6个锁眼的位置度得到精确保证,确保装配成功。

3.2 测量坐标体系的构建

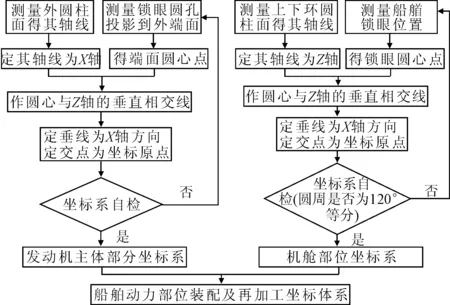

发动机主体部分由精密机床加工,其精度由机床精度本身保证。而与之配合的机舱壁是由上环、下环及顶部三部分焊接而成,其焊接精度无法得到保证,但却对最终装配至关重要。因此,选取发动机主体作为整个装配体系的基准,再由此确定机舱的坐标系建立方法,最终构建起整个测量坐标体系,见图7。

3.2.1 发动机主体部分坐标系的构建

将发动机主体的轴线作为后续锁眼加工设备的旋转中心,构建柱坐标系,将轴线直接纳入到坐标体系当中,方便后续加工设备的安装。测量有装配要求的密封圈处筒壁及锁眼所在圆弧面至少三层位置,构建圆柱模型,设定其中心轴线为Z轴。测量发动机船道方向的下锁眼(0°)所在圆孔,投影到外端面得到锁眼孔圆心,在测量软件中作该圆心点与Z轴的垂直相交线,定垂线为X轴,交点为坐标原点建立坐标系。与一般建系过程不同的是,这里的投影方向即X轴是通过测量软件计算而得到的,因为锁眼孔实际孔深(500 mm)相对于整个发动机筒体(6 700 mm)来说是短小尺寸,用作基准影响后续的测量评定。最后建立的坐标系一定要进行自检。

图7 船舶动力部分坐标体系构建过程

3.2.2 机舱部分坐标系的构建

以发动机主体部分的坐标系为依据,建立机舱部分的坐标系,将两部分坐标系统一,便于后续测量及装配。根据装配要求,测量机舱的下环部分与上环部分,构建圆柱模型,将其轴线设定为Z轴,借鉴空间迭代的思想将舱体均分为三部分(由船艏顺时针依次为0°、120°、240°),用铅垂线做好标记,作为导轨及锁眼板的安装位置。船艏(0°)方向上,测量距船底775 mm的锁眼点位置,同样,由测量软件求出该点与Z轴的垂直相交线,以垂线为X轴,交点作为坐标原点建立坐标系。

3.2.3 复杂条件下坐标体系的复现

由于船身尺寸大、现场环境条件恶劣,测量周期漫长,每次以这样的方式建立坐标系很费时,影响工期,需要对建立的坐标系进行复现。采用传统转站无法实现长期间断性测量,故而引用Bestfit建立坐标系的方法。在机舱壁上贴上足够数量的靶标(基准点主要集中在需要安装导轨的三个角度)作为基准点,记录当前坐标系下每个基准点的理论数值,后续测量以此为根据,测量相应基准点的实测值。由Bestfit建立坐标系,既可保持坐标系的统一又能缩短建系时间。

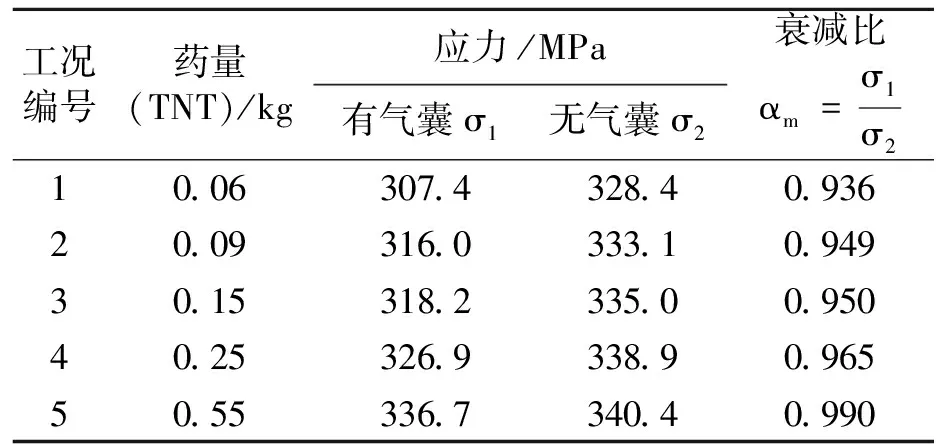

3.3 机舱装配结果

在此坐标系下通过机械调节装置将导轨和锁眼板分别安装在机舱内的0°、120°和240°方向的上下两部位。然后,对锁眼板上的锁眼孔进行精加工,精加工设备的坐标系应当与所建坐标系保持一致。加工完毕,对发动机主体及机舱内与之配合的部位进行测量得到其相应的精度数据,见表1。

表1 发动机主体与机舱部位的最终测量结果

由表1可见,发动机主体部位与机舱内有配合要求的部位的角度及孔径关系满足装配的要求。通过大型龙门吊车将发动机主体装配到船艏的机舱内,装配成功。

4 结论

针对船舶这类建造周期长、现场环境复杂的大型工件,采用数字测量方法来保证其装配的准确,坐标系的构建是最关键的工作。在复杂环境条件下,坐标体系的构建要根据具体的实际情况,综合考虑多种影响因素和要求,采用多种坐标系相结合的方式,构建起合理的坐标体系,才能保证测量结果的正确性。

[1] 张春富,张 军,唐文彦,等.激光跟踪仪在大尺寸工件几何参数测量中的应用[J].工具技术.2002,36:26-28.

[2] 王 飞,李 明,邵 涛,等.提高空间大尺寸测量精度的方法研究及应用[J].机械制造,2009,(10):47:71-74.

[3] 蔡闻峰,周惠群,何 颖.激光跟踪仪在无人飞机总装中的应用[J].工具技术,2006,(8):77-80.

[4] 王卫军,李晓星,方 程,等.激光跟踪仪在风机叶片外形测量中的应用[J].制造技术研究,2009,(6):26-29.