南京南站大跨度屋盖网架高空滑移施工技术

2012-01-22郭玉坤

郭玉坤

(上海铁路局建设管理处,上海 200070)

南京南站是京沪高速铁路五大客运枢纽站之一,站房采用“建桥合一”的设计理念,具有“绿色节能”、“零换乘”等特点。客站总建筑面积38.7万m2,其中主站房建筑面积28.1万m2。站房屋盖结构为两向正交正放网架结构,造型为周边低中间高。网架南北向长度为456 m,东西向最大宽度为216 m,网架结构面积约9.4万m2。屋盖网架结构最低点高度为41.2 m,四周悬挑于柱外,最大悬挑距离达30 m,钢构件总数量2.4万件,总质量约0.8万t。

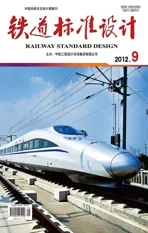

1 方案比选

通过钢网架各种施工方法的综合对比分析(表1),在安装体量巨大、工期要求紧张、交叉作业频繁、施工场地受限较多的现场条件下,高空滑移法安装方案最切合实际,成为本工程屋盖网架安装的选定方案。

2 安装思路

按照尽量避免相互交叉作业、或交叉作业互相影响较小,减少网架结构二次作业的原则,确定网架安装总体思路:确定屋盖单元划分→搭设两端高空拼装平台和滑移轨道→吊运网架杆件材料→按单元拼装网架→分单元滑移就位→两端单元散装。

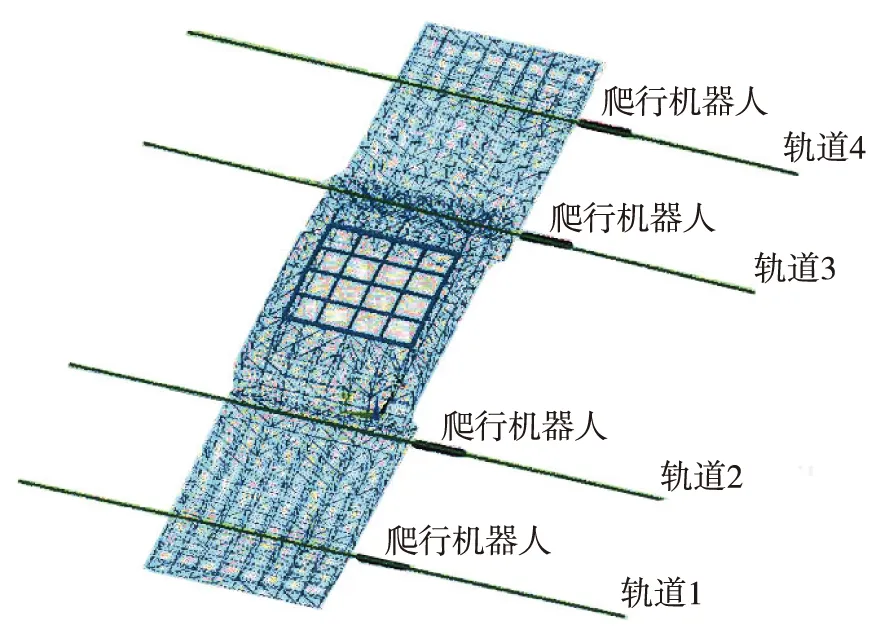

兼顾结构受力合理、工作量均衡、便于组织拼装和滑移等方面因素,屋盖网架划分为11个单元(图1),中间9榀为滑移单元,南北两端为拼装平台及高空滑移轨道支撑相结合的作业平台(滑移阶段作为高空拼装焊接平台,滑移结束后作为高空散装平台)。因网架单元跨度较大,经核算,在滑移区域设置4条高空滑移轨道,对应于1、3、6、8轴线位置,间距为42、72、42 m。

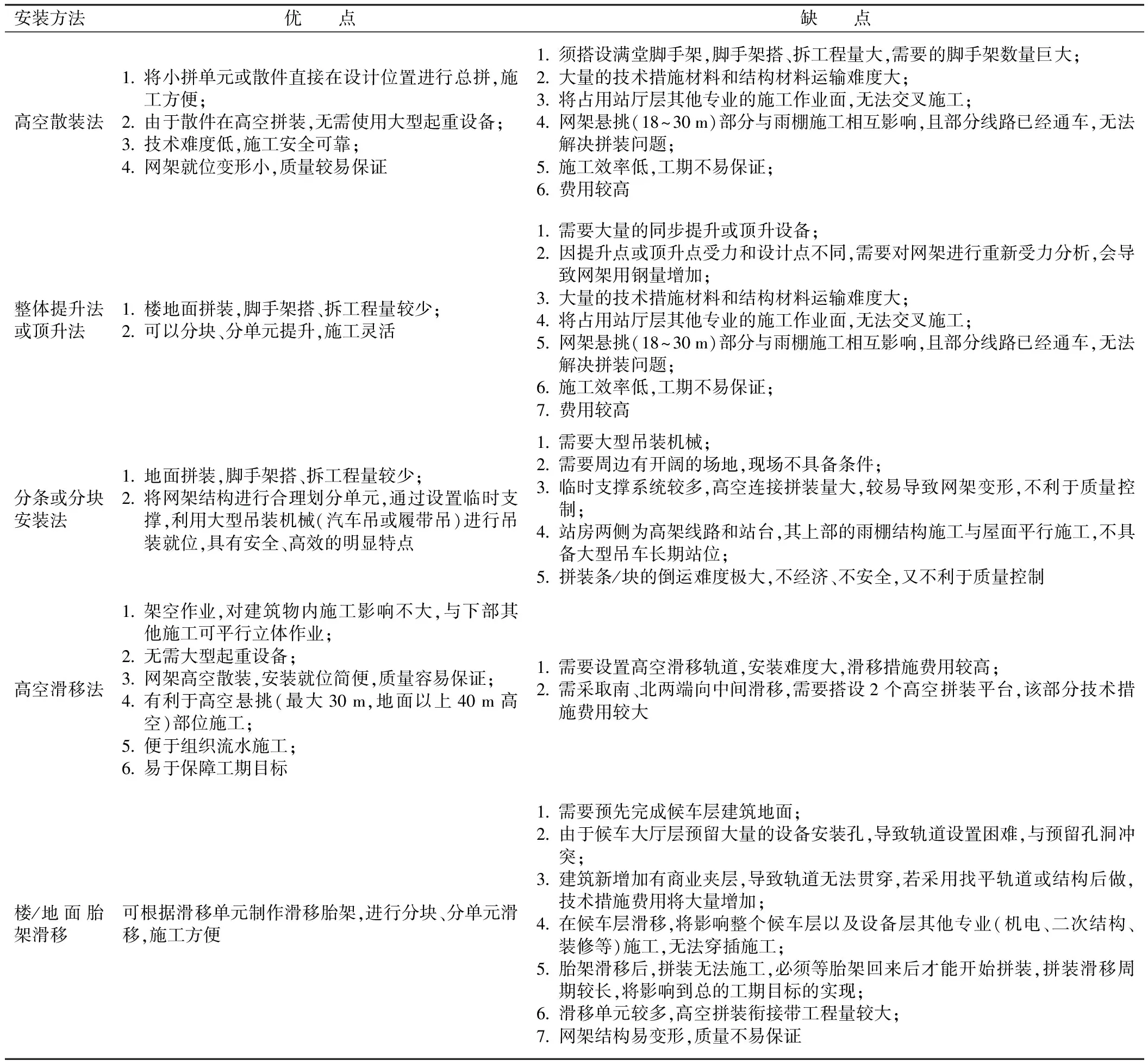

滑移安装总体顺序为:S1→S2(N1)→S3(N2)→S4(N3)→S5(N4)→S6(N5),为尽早提供下部空间施工工作面,经现场优化方案,滑移单元由一端向另一端渐次滑移安装方法,顺序为S5→S4→S3→S2→S1→N1→N2→N3→N4→N5,现场滑移施工见图2。

表1 钢网架施工方法综合比较分析

图1 滑移单元和散装区域划分

图2 屋盖网架滑移施工

滑移步骤如下:

第1步:在拼装胎架上组装第1个滑移单元,在每条轨道的网架支座处安装液压爬行机器人,调试正常后启动泵源系统;

第2步:滑移单元滑移至设计位置,就位后进行支点转换,准备卸载工作;

第3步:使用倒链分别将4条轨道上的爬行机器人牵引回退至网架拼接平台;

第4步:使用相同的工序,完成其他滑移单元安装,网架单元滑移见图3;

第5步:滑移设施(轨道、爬行机器人等)拆除。

图3 网架单元滑移

3 滑移设施

网架高空滑移设施安装是滑移施工的前提条件,滑移设施主要包括支撑、钢梁、轨道、滑靴、高空拼装平台。网架滑移施工中产生的荷载通过轨道传递至钢梁、支撑,最后传递至位于支撑架下方的桁架层结构上,滑移设施连接布置如图4所示。

图4 滑移设施连接示意

支撑架布置在4条滑移轨道下方,间距约5 m,相邻支撑架之间布置2层水平支撑以及联系斜拉杆。支撑架与水平支撑、拉杆组成了一个稳定的结构,共同承担网架滑移施工中产生的竖向荷载、沿轨道方向荷载及垂直轨道横向荷载。滑移钢梁铺设于支撑架上,用于固定和支撑滑移轨道,并传递滑移应力至支撑结构。滑移轨道铺设于滑移钢梁上方,在整个水平滑移中起承重导向和径向限制网架水平位移的作用,采用轨道压板压紧并焊接固定。轨道间隙采用焊接连接,焊缝打磨光滑。选用了分片滑靴板组合滑移方式,滑靴板组利用网架支座底板进行定位,安装在轨道上进行滑移,在轨道两侧滑移底板上设置侧向挡板,限制网架结构水平位移,挡板与轨道两侧留有一定的侧向间隙,摩擦结合面设置低摩擦系数的高强度四氟乙烯滑片。

4 滑移设备

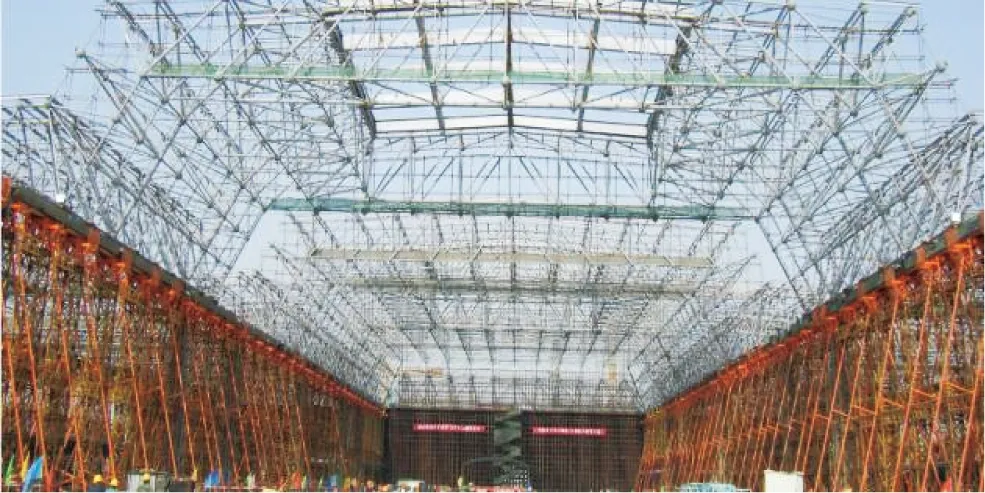

爬行机器人作为网架滑移单元的推进装置,与传统的卷扬机钢丝绳牵引或千斤顶推进不同,数字液压同步爬行机器人滑移过程中的推进力及推进速度完全可测和可控(位移精度0.01 mm,500 kN的出力时稳态误差小于0.2%)。根据摩擦力及推进力计算结果,本工程选用的是新研制的CSCEC-1000型数字液压同步爬行机器人(图5),该爬行机器人体积小、自重轻、承载能力大,自动化程度高,操作方便灵活,安全可靠性好,就位准确性高,在狭小空间大体量构件的滑移安装中具有突出的优势。

图5 数字液压同步爬行机器人

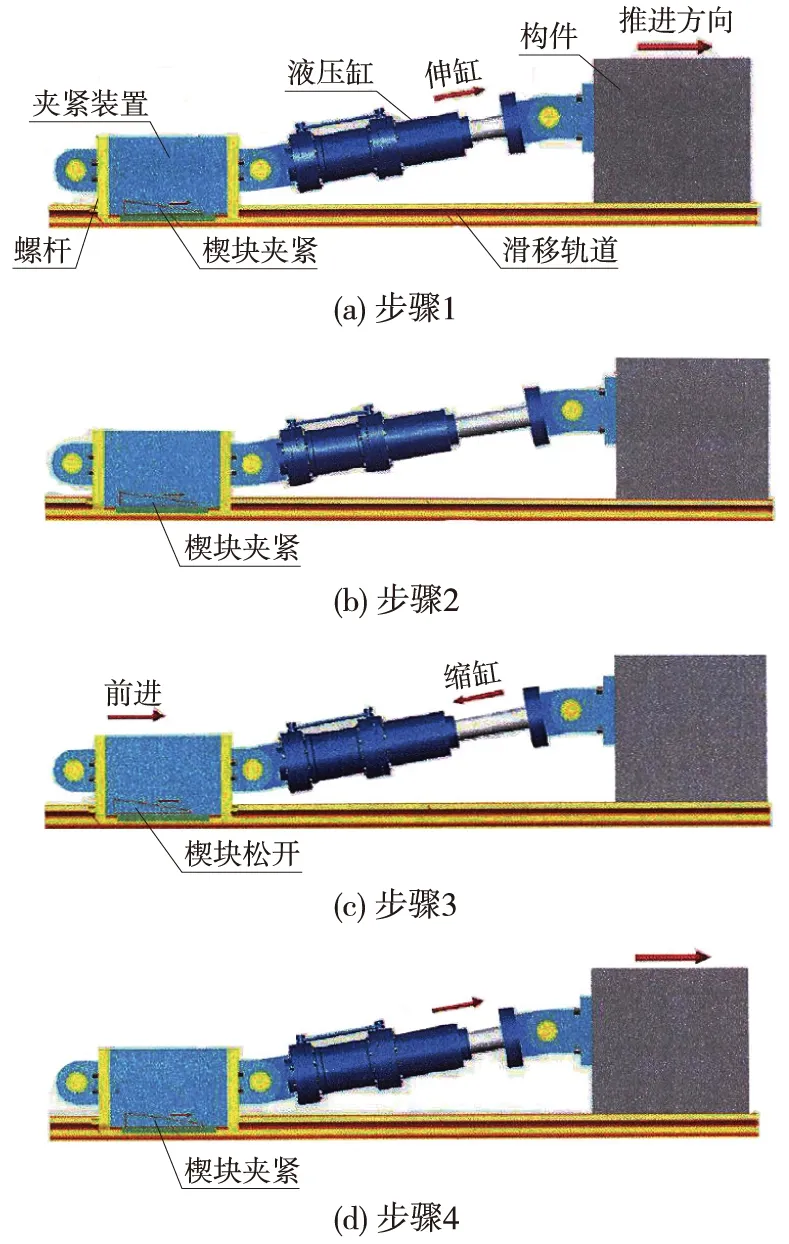

爬行机器人一端为夹紧装置,以楔形夹块与滑移轨道连接,作为反力支撑点,另一端以铰接形式与网架顶推球节点连接,中间利用液压油缸的伸、缩缸来推进或牵引构件水平滑移,滑移过程如图6所示:锁紧器锁紧→数字液压缸推出→判断是否达到给定位移,锁紧器松开→数字液压缸回缩,判定是否回缩至给定位移。滑移推进从形态上可分为4个步骤,形成一个完整的循环,如图7所示。

图6 滑移过程示意

图7 爬行机器人推进步骤

5 技术特点

(1)采用了ANSYS和MIDAS GEN有限元计算分析软件对网架滑移施工工况进行仿真对比分析。仿真分析是技术、安全、质量前馈控制的重要手段,是滑移施工的前提工作,为实际网架滑移施工提供了理论指导。主要包括:屋盖网架滑移单元支座选择分析、滑移启动前最不利工况分析、屋盖网架滑移施工支撑系统计算、候车层桁架在移动吊车荷载作用下的计算、高空拼装平台设计分析计算、屋盖网架安装及拆撑过程模拟、顶推点球节点承载力验算、屋盖网架分块拼装后脱架顶升计算和屋盖网架脱架过程释放滑移支座处侧向力计算。

(2)采用了总线分布式控制技术。总线分布式控制技术的应用实现了现场各组爬行机器人系统的互联互通和智能协调工作,为实现爬行机器人的同步推进提供了网络技术保障。由于屋盖网架结构尺寸很大,滑移轨道相距较远,为避免爬行机器人在推拉过程中造成网架局部受力过于集中和过大变形,采用了总线分布式自动化控制技术。在4条滑移轨道上多点布设爬行机器人(图8),各个数字液压缸的控制系统放置在本地,称为子控制器,通过网线将主控制器(控制计算机处)与各个点的子控制器串联连接,命令信号通过网络总线发送,同时将各个数字液压缸的当前状态实时反馈到控制计算机上。

图8 爬行机器人布置

(3)采用了数字液压缸力闭环和位移闭环双重控制技术。爬行机器人数字液压缸的控制模式可以是力闭环控制也可以是位移闭环控制,位移闭环控制可以确保液压缸的同步性,在位移闭环控制下同时采用数字液压缸的力传感器进行监控,监测各个滑移位置的出力,设定相应的力保护限制,如果出现推力异常或超限则系统自动停机,计算机系统可以调整位移、力等参数,可以实现对每个数字液压缸的单独控制。力闭环和位移闭环双重控制技术的使用,即保障了施工安全,又使各个滑移位置严格保持了同步。

(4)采用计算机系统自动报警技术。计算机系统中通过数据接口,可以接入屋盖上安装的各个传感器信号,滑移过程中各监测点的位移、应力等参数可以在计算机上实时显示,自动记录并保存到文件中,当屋盖结构的状态出现危险状况时,系统会自动报警并停止滑移工作。自动报警技术的使用,对保障施工安全起到了重要要用。

(5)采用了监控量测手段。屋盖网架的滑移、拼接、支座就位等环节会发生网架杆件内力重分布,屋盖网架及支撑体系过于复杂,有限元软件模拟计算具有一定的简化性,计算考虑的温度同实际温度之间也存在差异,这些差异会影响到网架各单元安装精度,而且还直接影响到结构安全。因此,对整个施工过程中关键部位杆件应力和变形、屋盖网架的实际温度场、滑移瞬间的加速度、滑移轨道钢梁的侧向变形进行实时监测,以便及时发现问题并采取纠偏措施。测量工作主要包括:支撑系统测量控制、拼装测量控制、滑移变形测量、就位与卸载测量控制、网架合龙测量控制、挠度变形测量与定期复测,网架滑移变形测量、合龙测量与挠度变形测量是本工程测量工作的重点。

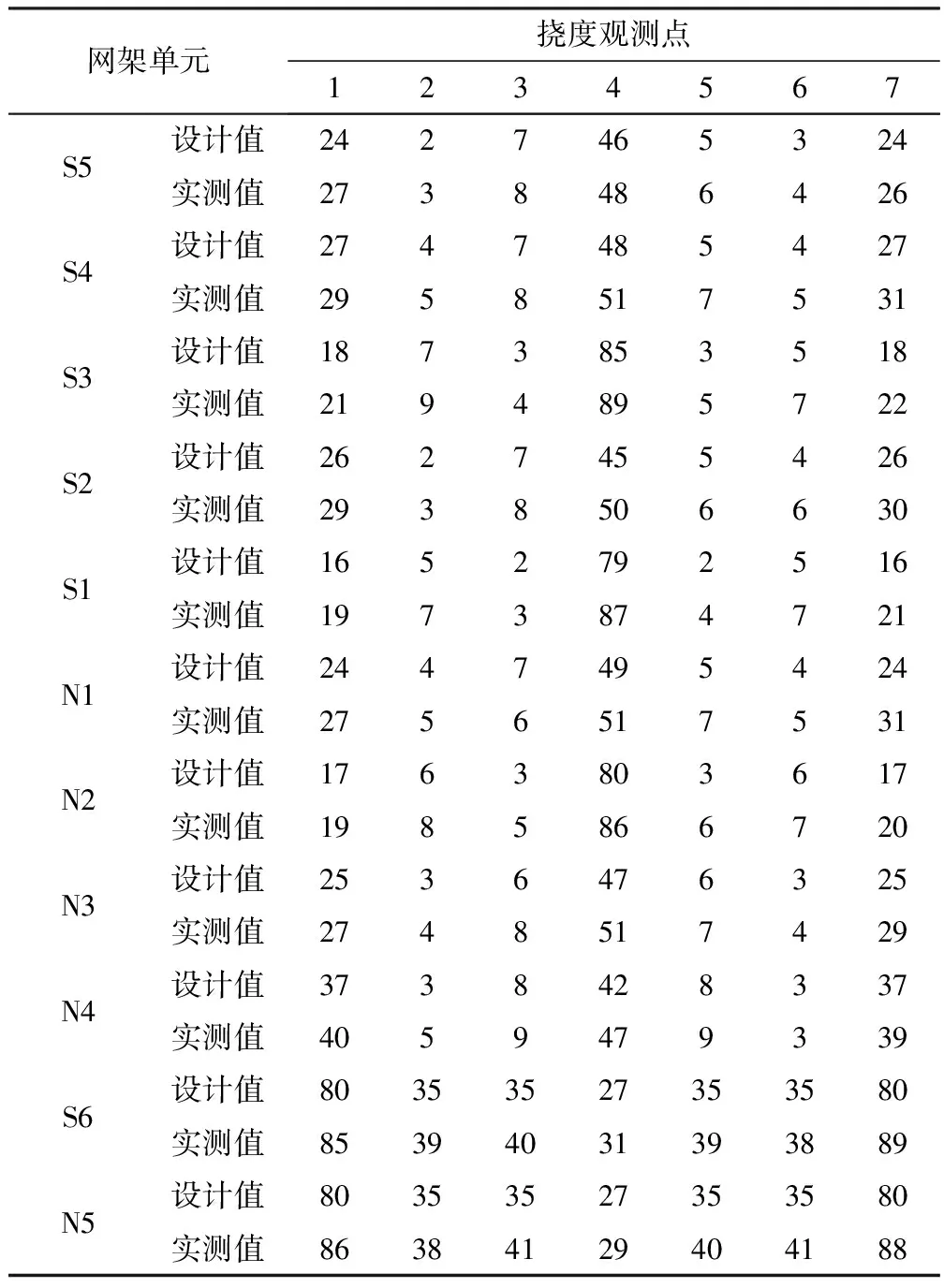

网架测量的难点主要为:平面控制网与高程控制网设置在施工区域四周,土方开挖、地基沉降会使控制点产生位移,严重影响一级控制网精度;站房多专业交叉施工,测量精度要求各不相同,易在不同工种的交界面中积累误差;网架安装高度高、跨度大,测量精度控制难度较大。施工过程中,按照分级布网、逐级控制的原则,实行全过程跟踪监测,使网架测量定位与变形监测取得了成功。以挠度测量为例,网架拼装完成挠度设计值与实测值数据如表2所示,网架拼装完成时挠度设计值范围为2~80 mm,实测挠度值范围为3~89 mm,所测量数据均没有超过设计值的1.15倍,符合规范及设计要求。

6 注意事项

(1)注意做好滑移机器人调试和检测工作。数字液压滑移系统由多套传感器、锁紧器、控制器组成,数字液压滑移系统加工完成后,需在车间模拟现场进行调试和检测,检测最大位移、最大力、控制软件各项功能、控制精度、同步性等各项指标,达到设计要求后再运往施工现场进一步安装调试。

(2)滑移施工前注意做好各项检查工作。泵站与爬行机器人间油管连接、控制线及传感器等的连接、泵站阀门和接头、溢流阀的调压弹簧、手动操作按钮、液压泵、爬行机器人油缸、夹紧装置等工作是否正常;滑移梁与柱头的焊接、滑移轨道和钢梁之间是否垫实压紧;轨道打磨、黄油涂抹是否到位,轨道旁障碍物是否清理完毕等是检查工作的重点。

表2 网架拼装完成挠度设计值与实测值数据 mm

(3)滑移启动时,要先进行预加载,调节一定的压力(2~3 MPa),使楔形夹块处于基本相同的锁紧状态,开始推进屋盖滑移,按照最初所需压力的40%、60%、80%、100%分步加压并检查设备状态。滑移单元产生位移后,暂停滑移,全面检查爬行机器人夹紧装置、滑移轨道及桁架受力变化情况,在一切正常的情况下方可继续滑移。

(4)实施滑移时,要根据设计滑移荷载预先设定好泵源压力值,由此控制爬行机器人最大输出推力,保证整个滑移设施的安全。滑移过程中注意检查轨道横向挡块,发生横向水平力时应停止滑移,进行问题排查。

(5)滑移单元脱架宜采用顶升整体脱架方式,注意要在千斤顶上部设置移动底座,预留适当的移动间隙,释放因自重下挠产生的水平推力。各滑移单元滑移到位后,同样采用整体顶升工艺,将滑移单元脱离轨道,拆除柱顶轨道,安装铰支座,释放千斤顶,将网架单元整体下放,保证结构整体高程一致。

(6)以往工程中滑移轨道故障较多,主要原因是轨道垫板间距过大,滑移钢梁之间间隙太大,造成滑移过程中轨道断裂,另外轨道铺设直线度太差,会造成构件挡板与轨道严重摩擦,影响爬行机器人对轨道的夹紧,因此,轨道铺设时要加以注意,严格把关。

7 结语

网架高空滑移法的实施解决了该工程施工场地受限问题,避免了使用大型吊机,避免了大量高空焊接作业,确保了焊接和拼接质量,确保了长大悬挑构件安装安全,节约了施工工期。南京南站屋盖网架滑移施工取得成功的关键是,预先对滑移工况进行仿真分析、合理划分网架滑移单元、科学设置滑移轨道、选择先进的液压滑移设备、做好摩擦与加速度等试验、采用先进的技术和信息手段,控制好滑移的同步性、网架挠度和拼接精度。滑移施工过程中,新型数字液压同步爬行机器人推进装置、多轨道激光无线同步测距系统以及高仿真结构性能计算、数控液压同步控制技术、无线应力应变监测技术等高端先进技术的应用,为确保施工过程中各功能单元钢构件的安全和施工质量提供了有力支撑和保证。

[1] 中华人民共和国住房和城乡建设部.JGJ—2010 空间网格结构技术规程[S].北京:光明日报出版社,2010.

[2] 张国明.襄樊车站高架候车厅网架屋面施工技术[J].铁道标准设计,2004(4):102-105.

[3] 张秀玉.整体滑移式脚手架架设高空大跨度钢网架施工技术[J].铁道标准设计,2010(7):124-126.

[4] 刘建普.钢结构整体液压同步累积滑移施工技术[C]∥中国大型建筑钢结构工程设计与施工.北京:中国建筑工业出版社,2007.

[5] 鲍广鉴,曾强,陈柏全.大跨度空间钢结构滑移施工技术[J].施工技术,2005,34(10):2-4.

[6] 马明林.大跨度网架高空积累滑移法安装应用技术[J].建筑技术,2007(9):53-54.

[7] 杜帅军.网架滑移法施工方案的编制要点[J].山西建筑,2009,35(19):144-145.

[8] 訾建涛,胡恒杰,吴迪.高空滑移法在网架安装施工中的应用[J].建筑施工,2010(6):56-58.

[9] 赵园涛,朱连庆.上海世博会主题馆钢屋盖管桁架滑移技术[J].施工技术,2010,39(8):104-107.

[10] 刘得成,郭亮亮,薛银树.大跨度钢网架累积滑移技术[J].建筑工程,2011(2):28-29.

[11] 邱法维,林冰,沙锋强,等.数字液压技术在建筑施工中的应用[J].液压与气动,2011(7):82-84.