深水钻井隔水管时域随机波激疲劳分析

2012-01-22刘秀全陈国明畅元江鞠少栋许亮斌

刘秀全,陈国明,畅元江,鞠少栋,许亮斌

(1中国石油大学海洋油气装备与安全技术研究中心,山东青岛 266580;2.中海油研究总院,北京 100027)

深水钻井隔水管时域随机波激疲劳分析

刘秀全1,陈国明1,畅元江1,鞠少栋1,许亮斌2

(1中国石油大学海洋油气装备与安全技术研究中心,山东青岛 266580;2.中海油研究总院,北京 100027)

确定深水钻井隔水管时域随机动态分析和疲劳计算方法,采用第三代波浪模式WAVEWATCH计算中国南海波浪谱,并与相应的P-M谱、JONSWAP谱进行比较;开展不同边界条件下的隔水管波激疲劳分析,研究边界条件对隔水管波激疲劳寿命的影响;计算不同边界条件下隔水管疲劳损伤变异系数与分析时长的关系,确定不同边界条件下隔水管波激疲劳分析的最低时长;最后以中国南海某油井为例计算隔水管时域随机波激疲劳寿命。结果表明:南海海域波浪谱的谱峰值和谱形状都与JONSWAP谱较接近,建议选用JONSWAP谱;边界条件对隔水管波激疲劳寿命影响较大,疲劳分析时应考虑钻井船的慢漂运动;随着分析时长的增大,隔水管疲劳损伤变异系数呈指数式减小,考虑钻井船的慢漂运动后大大增加了分析时长。

深水;钻井隔水管;波激疲劳;雨流计数法;波浪谱;边界条件;分析时长

深水钻井隔水管是连接海底井口和钻井船的重要部件,其主要功能是提供井口防喷器与钻井船之间的泥浆往返通道,支持辅助管线,引导钻具,作为下放与撤回井口防喷器组的载体[1-3]。实际工作中,深水钻井隔水管承受多种循环载荷,包括波浪载荷、浮式钻井装置的运动等,波激疲劳失效是隔水管的主要失效模式之一。为了有效地预防隔水管波激疲劳失效,须进行隔水管波激疲劳分析,深水钻井隔水管波激疲劳分析流程包括:隔水管动态响应分析,得到其应力动态响应;统计应力响应结果,计算疲劳损伤及疲劳寿命。其中,深水钻井隔水管的动态响应分析是关键。隔水管动态响应分析方法包括:时域规则波分析(时域确定性分析)、时域不规则波分析(时域随机振动分析)和频域分析,前两者都属于时域动态分析,时域随机振动分析和频域分析都属于随机振动分析。其中,时域规则波分析采用规则波代替实际中的随机波,分析结果会有一定的偏差[4];频域分析法要比时域分析法快得多,所需要的时间和静态分析的时间大体相等,但必须采用线性波浪理论[5]。由于Morison方程中的拖曳力项正比于水质点速度的平方,而采用频域分析法时必须将拖曳力线性化,这就造成精度上的误差。时域随机振动分析能较好地模拟深水钻井隔水管的实际响应,计算结果较准确。目前,关于隔水管时域随机波激疲劳寿命的研究较少,没有形成一套完整的分析体系,且分析参数选取比较混乱,没有合理的选取依据[6-8]。笔者结合中国南海深水钻井隔水管疲劳寿命课题研究,提出一种深水钻井隔水管时域随机波激疲劳寿命分析及参数选取方法。

1 深水钻井隔水管时域随机波激疲劳分析方法

1.1 随机动态分析法

一般采用时域有限元法计算隔水管动力响应,时域内求解隔水管动态响应须将隔水管系统离散为n个单元,形成的有限元方程为

式中,{y}为隔水管位移列向量,m;{˙y}为隔水管速度列向量,m/s;{¨y}为隔水管加速度列向量,m/s2;[M]为质量矩阵,kg;[C]为阻尼矩阵,N·s/m;[K]为刚度矩阵,N/m;{F}为激励力列向量,主要包括隔水管轴向力Fa(z)和横向水动力载荷Ft(z,t),N。

隔水管轴向力沿着隔水管长度方向线性变化,所以任一高度z处的轴向力Fa(z)为

式中,Fa(0)为隔水管承受的顶张力,N;W(z)为隔水管在海水中的单位长度湿重,N/m。

采用Morison方程计算横向水动力载荷Ft(z,t),表达式[9]为

式中,ρ为海水密度,kg/m3;Dr为隔水管拖曳力计算直径,m;CM为圆柱体在振荡流中的惯性力系数;CD为圆柱体在振荡流中的拖曳力系数;uw为水质点速度,m/s;˙uw为水质点加速度,m/s2;uc为稳态海流流速,m/s;˙y为隔水管的速度,m/s;¨y为隔水管的加速度,m/s2。

1.2 随机疲劳计算法

隔水管动态响应分析后,需要选取合适的计数方法统计隔水管疲劳应力并计算波激疲劳寿命。目前,疲劳计数方法较多,如峰值计数法、量程计数法、穿级计数法和雨流计数法等,由于雨流计数法的原理与材料疲劳损伤机制一致,计算结果比较符合实际,故在国内外被普遍采用。

根据雨流计数法原理[10],在 MATLAB中编写“三变程”雨流计数程序,主要包括4个阶段:数据压缩、一次雨流计数、残余数据对接、二次雨流计数。数据压缩目的是为了去除非峰谷值,然后进行一次雨流计数,一次雨流计数后剩下的点构成的波形是一个标准的发散-收敛型,这时按雨流计数法则无法再形成整循环,只能将其在最大(或最小)点处截开再进行收尾对接,然后再进行二次雨流计数,直至剩余3个点。

雨流计数后即可根据S-N曲线和Miner准则计算隔水管的疲劳损伤,具体表达式为

式中,D为疲劳损伤,a-1;nc为循环次数;f为平均频率,Hz;sk为第k次的循环应力幅值,MPa;m和a为疲劳寿命S-N曲线中的常数。

2 随机波激疲劳分析参数选取方法

2.1 波浪谱的选取

波浪谱是模拟随机波浪的基本参数,合适的波浪谱能有效模拟随机波浪,进而提高计算精度。目前国内外提出多种波浪谱,主要有P-M谱、JONSWAP谱、Nuemann谱以及ISSC谱等。其中,JONSWAP谱和P-M谱是工程上最常用的两个波浪谱。为了确定适用于中国南海的波浪谱,采用第三代波浪模式WAVEWATCH(简称WW3)计算南海不同海况下的波浪谱,并与JONSWAP、P-M谱进行比较。第三代波浪模式WW3具有稳定性好、计算精度高等特点,其波浪模式[11]表示为

式中,Sin为风的能量输入率,m2·s;Snl为非线性波相互作用所致的能量传输率,m2·s;Sds和Sdb分别为海底摩擦和波浪破碎所致的能量耗散率,m2·s。

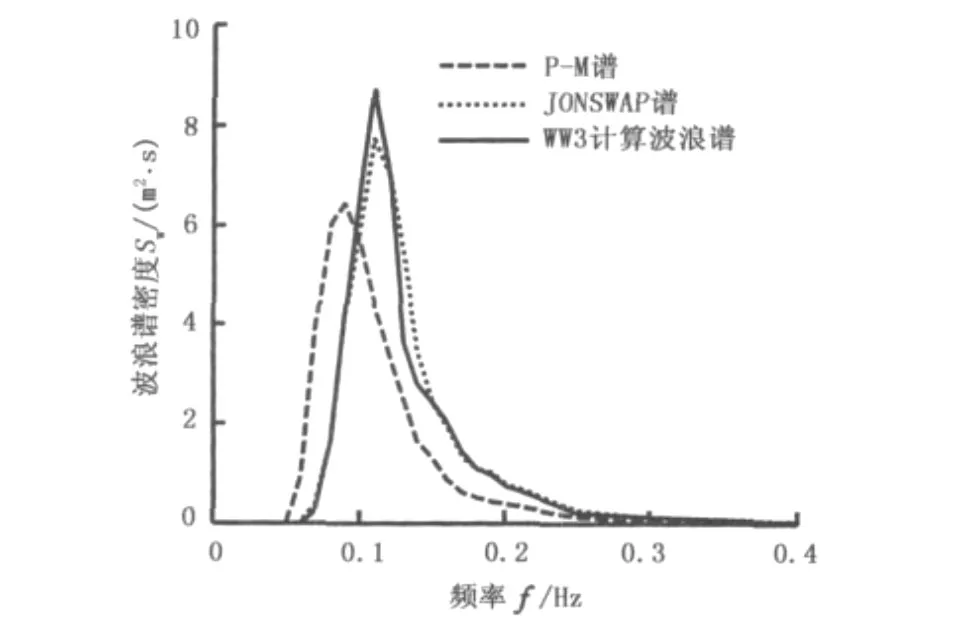

以中国南海波高为5.4 m的波浪为例,根据WW3计算得到的波浪谱、P-M谱和JONSWAP谱如图1所示。由图1可知,南海海域波高为5.4 m的波浪谱的谱峰值和谱形状都与JONSWAP谱较接近,考虑到波浪谱能量与波高的平方成正比,此结论适用于中国南海不同波高下的波浪,因此建议选用JONSWAP谱。

图1 南海5.4 m波高的波浪谱Fig.1 Spectrum of 5.4 m wave heights in South China Sea

2.2 边界条件的选取

正常钻井作业时隔水管下部与海底隔水管总成(LMRP)连接,相当于固定端;隔水管上部与钻井船相连接,上部边界条件取决于钻井船的运动。钻井船运动模型为平均钻井船偏移、钻井船对不规则波浪的瞬时响应(一阶运动)以及长期慢漂运动(二阶运动)三者的迭加,钻井船运动数学模型[12]表示为

式中,L(t)为钻井船运动响应,m;L0为平均钻井船偏移,m;Ln为第n个组成波的波幅,m;kn为第n个组成波的波数,rad/m;ωn为第n个组成波的圆频率,rad/s;x为钻井船位置,m;t为时间,s;φn为第 n个组成波的初始相位,rad;αn为波频运动与波浪之间的相位差,rad;LL为钻井船慢漂的单边幅值,m;TL为钻井船慢漂运动的周期,s;αL为慢漂运动与波浪之间的相位差,rad。

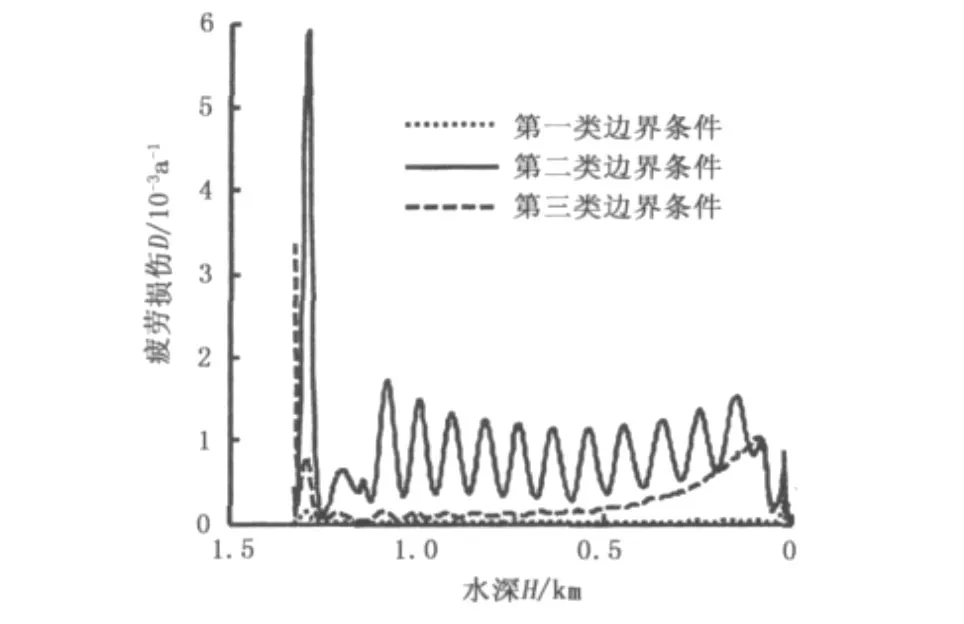

根据式(6)可以把隔水管顶部边界条件分为3类,第一类边界条件中只考虑钻井船的初始偏移,第二类边界条件中考虑钻井船的初始偏移和钻井船的一阶运动,第三类边界条件中考虑钻井船的初始偏移、一阶运动以及二阶运动。目前,部分学者采用前两种边界条件代替第三类边界条件计算隔水管疲劳寿命[8]。为了研究边界条件对隔水管波激疲劳损伤的影响,以南海某油井1360 m隔水管系统为例,分别计算3种边界条件下的隔水管波激疲劳损伤,计算结果如图2所示。根据分析结果可知,不同边界条件下的隔水管波激疲劳损伤差别较大,与第三类边界条件下的计算结果相比,第一类边界条件下的隔水管疲劳损伤偏小,第二类边界条件下的隔水管疲劳损伤偏大。

图2 不同边界条件下的隔水管疲劳损伤Fig.2 Riser fatigue damage under different boundary conditions

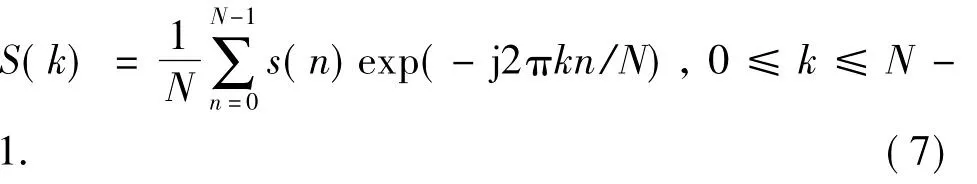

式中,S(k)为第k个弯曲应力谐波单边幅值,MPa;N为采样点数;n为采样序列号;s(n)为第n个采样点的弯曲应力,MPa;j为虚数单位。

隔水管弯曲应力响应频域信息如图3所示。第一类和第二类边界条件下,隔水管振动频率与波浪频率相近,第二类边界条件下钻井船运动大大增加了弯曲应力响应幅值,以致第二类边界条件下的隔水管疲劳损伤较大;第三类边界条件下隔水管振动主要受顶部钻井船慢漂的影响,振动幅值较大,振动周期较长,与钻井船慢漂周期相近,综合考虑振动幅值和振动周期其疲劳损伤位于第一类和第二类边界条件下的疲劳损伤之间。

由上述分析可知,3种边界条件下的隔水管疲劳寿命和振动规律差别较大,而实际中深水钻井隔水管顶部边界条件为第三类边界条件,为了准确计算隔水管波激疲劳寿命需选用第三类边界条件,不能用前两类边界条件代替计算。

为了进一步解释上述疲劳损伤计算结果,提取不同边界条件下最大疲劳损伤点的弯曲应力时程,采用离散傅里叶变换方法计算隔水管弯曲应力响应频域信息,计算公式为

图3 不同边界条件下的隔水管弯曲应力频域信息Fig.3 Frequency domain information of riser bending stress under different boundary conditions

2.3 分析时长的选取

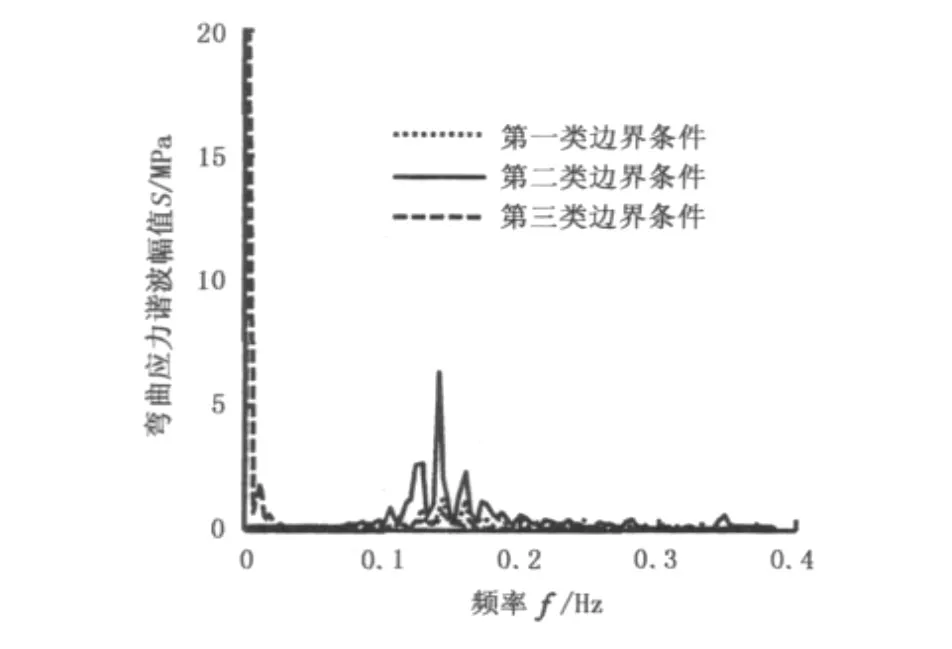

深水钻井隔水管在整个寿命期间受波浪、钻井船运动等随机载荷的影响,其整个动态响应过程是一个随机过程。进行深水钻井隔水管时域随机波激疲劳寿命分析时,用一段时长的隔水管动态响应分析模拟隔水管整个寿命周期的随机过程,动态分析时长即随机过程取样的长短对隔水管寿命计算结果会有一定影响,隔水管疲劳损伤与动态分析时长的关系如图4所示。

图4 隔水管疲劳损伤随分析时长的变化Fig.4 Relationship between riser fatigue damage and analysis time

由图4可知,隔水管波激疲劳寿命随着分析时间增加呈波动性变化,分析时间越长波动越小,即分析时间越长计算精度越高,但计算量越大,计算效率越低。为了确保隔水管疲劳寿命计算结果达到特定精度并提高计算效率,需要进行深水钻井隔水管时域随机波激疲劳寿命分析时长的研究。

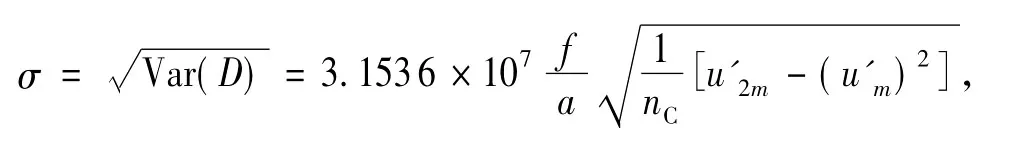

根据隔水管的疲劳损伤计算式(4),推导疲劳损伤的标准差表达式为

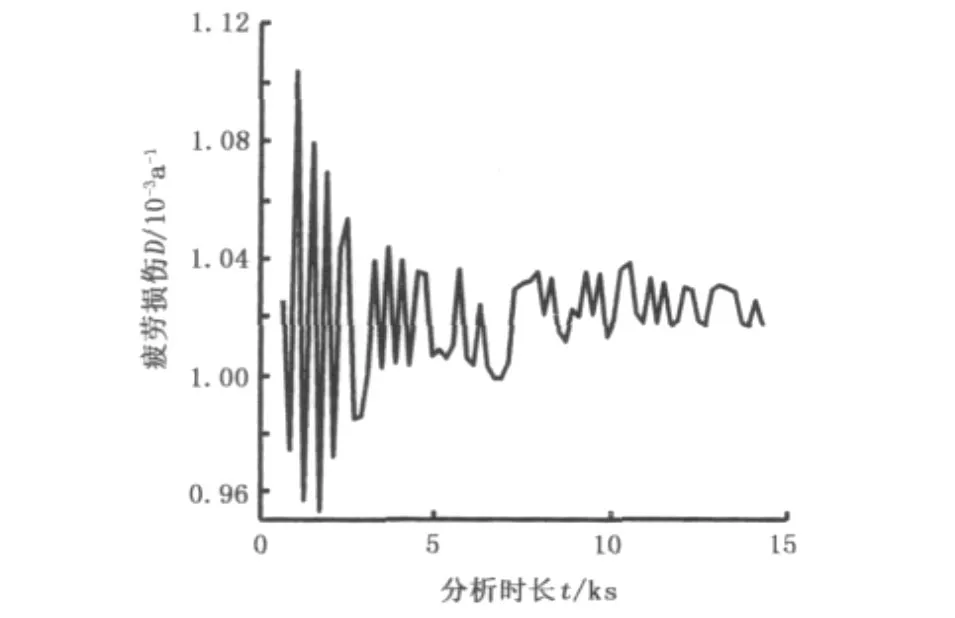

根据上述计算方法计算不同边界条件下隔水管疲劳损伤变异系数随分析时长的变化规律,如图5所示。

图5 疲劳损伤变异系数随分析时长的变化Fig.5 Relationship between coefficient of riser fatigue variation and analysis time

由图5可知,第一类和第二类边界条件下,即不考虑钻井船慢漂运动时隔水管疲劳损伤变异系数较低,考虑慢漂运动后隔水管疲劳损伤变异系数较高。随着分析时长的增大,隔水管疲劳损伤变异系数基本上都呈指数式减小。

一般来说隔水管疲劳损伤变异系数不能大于0.1[13]。由分析结果可知,不考虑隔水管慢漂运动时,分析时长不能低于1.6 ks,考虑慢漂运动后分析时长不能低于11 ks,考虑钻井船的慢漂运动后大大增加了分析时长。

3 算例

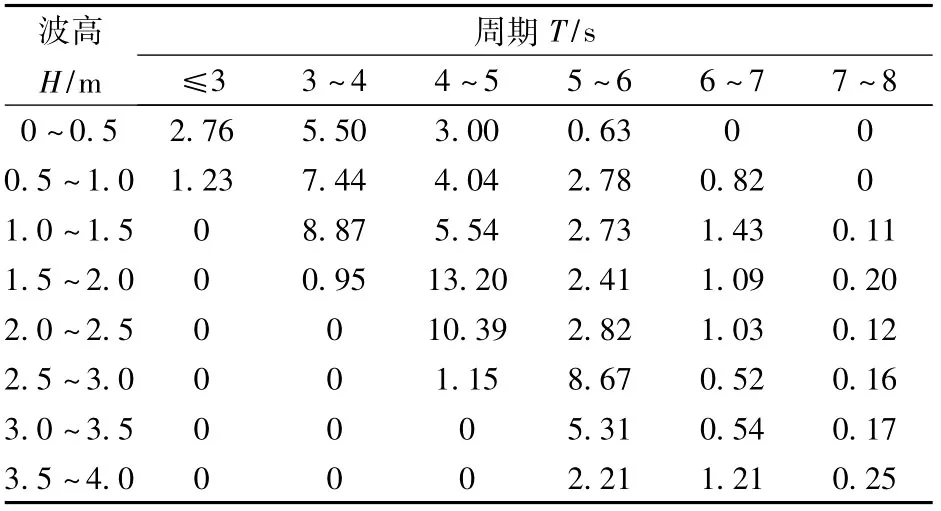

以南海某油井1 360 m隔水管系统为例,计算隔水管系统疲劳寿命。相应海域的有效波高和平均周期的联合分布见表1,参与波激疲劳寿命计算的海况共33种。

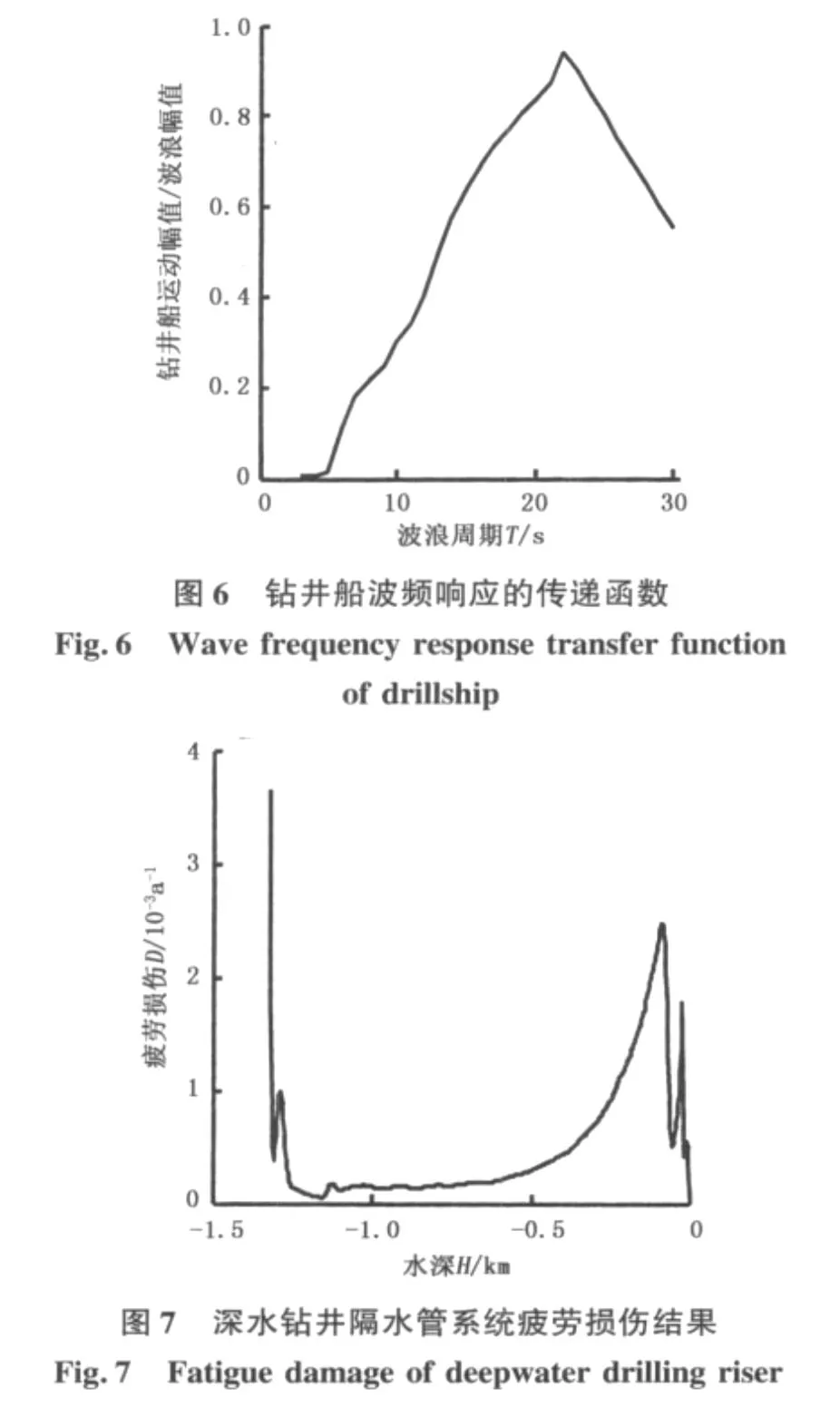

钻井船对不规则波浪的瞬时响应(一阶运动)的传递函数如图6所示。选取JONSWAP谱模拟随机波浪和钻井船运动;钻井船慢漂单边幅值为13.6 m(水深的1%),慢漂周期为250 s;分析时长为14.4 ks。分别进行各个短期海况下的隔水管动态响应分析并计算隔水管波激疲劳损伤,疲劳计算的S-N曲线为海水中带阴极保护的DNV E曲线,m=3,a=4.1 ×1011,应力集中系数取 1.2[14],然后根据Miner线性准则计算隔水管长期波激疲劳损伤,计算结果如图7所示。

表1 南海海域波高和周期联合分布Table 1 Wave height and period joint distribution in South China Sea %

由图7可知,隔水管最大疲劳损伤出现在底部,疲劳损伤为3.67×10-3,取安全系数为10,则隔水管的波激疲劳寿命为27 a。

4 结论

(1)采用第三代波浪模式WW3计算中国南海波浪谱,南海海域波浪谱的谱峰值和谱形状都与JONSWAP谱较接近,建议选用JONSWAP谱。

(2)第一类和第二类边界条件下,隔水管振动频率与波浪频率相近,第二类边界条件下钻井船运动大大增加了弯曲应力响应幅值;第三类边界条件下隔水管振动主要受顶部钻井船慢漂的影响,振动幅值较大,振动周期较长,与钻井船慢漂周期相近。

(3)与第三类边界条件下的隔水管波激疲劳损伤计算结果相比,第一类边界条件下的隔水管疲劳损伤偏小,第二类边界条件下的隔水管疲劳损伤偏大,为了准确计算隔水管波激疲劳寿命须选用第三类边界条件,不能用前两类边界条件代替计算。

(4)隔水管波激疲劳损伤随着分析时间的增长呈波动性变化,分析时间越长波动性越小。

(5)随着分析时长的增大,隔水管疲劳损伤变异系数呈指数式减小,不考虑隔水管慢漂运动时,分析时长不能低于1.6 ks,考虑慢漂运动后分析时长不能低于11 ks,考虑钻井船的慢漂运动后大大增加了分析时长。

[1]American Petroleum Institute.API RP 16Q-1993 Recommended practice for design selection operation and maintenance of marine drilling riser system[S].Washington:American Petroleum Institute,1993.

[2]孙友义,陈国明,畅元江,等.基于涡激抑制的隔水管浮力块分布方案优化[J].中国石油大学学报:自然科学版,2009,33(2):123-127.

SUN You-yi,CHEN Guo-ming,CHANG Yuan-jiang,et al.Riser buoyancy distribution optimization based on vortex-induced vibration suppression[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(2):123-127.

[3]彭朋,陈国明,畅元江.深水环境下腐蚀隔水管涡激疲劳可靠性评价[J].中国石油大学学报:自然科学版,2009,33(3):138-142.

PENG Peng,CHEN Guo-ming,CHANG Yuan-jiang.Vortex-induced fatigue reliability evaluation of deepwater riser with corrosion defects[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(3):138-142.

[4]EGELAND L P Solli.Some approaches to the comparison of riser analysis methods against full-scale data:proceed-ings of the 1980 Offshore Technology Conference[C].Houston,c1980.

[5]ENZO Gnone Pi,ERCARLO Signorelli,CENZO Vh,et al.Three-dimensional static and dynamic analysis of deepwater sealines and risers:proceedings of the 1975 Offshore Technology Conference[C].Houston,c1975.

[6]畅元江,陈国明,刘建.深水钻井隔水管的波致长期疲劳[J].机械强度,2009,31(5):797-802.

CHANG Yuan-jiang,CHEN Guo-ming,LIU Jian.Longterm wave fatigue analysis of deepwater drilling riser[J].Mechanical Strength,2009,31(5):797-802.

[7]孙友义,陈国明.超深水钻井系统隔水管波致疲劳研究[J].石油学报,2009,30(3):460-464.

SUN You-yi,CHEN Guo-ming.Research on wave-loading fatigue of drilling riser in ultra-deep water drilling[J].Acta Petrolei Sinica,2009,30(3):460-464.

[8]RIZWAN A Khan,SUHAIL Ahmad.Dynamic response and fatigue reliability analysis of marine riser under random loads:proceedings of 26th International Conference on Offshore Mechanics and Artic Engineering[C].San Diego,c2008.

[9]EGELAND T Wiik,NATVIG B J.Dynamic analysis of marine risers:society of Petroleum Engineering[C].Houston,c1982.

[10]ASTM.E1049-85(2005)Standard practices for cycle counting in fatigue analysis[S].Pennsylvania:ASTM International,2005.

[11] 齐义泉,朱伯承,施平,等.WWATCH模式模拟南海海浪场的结果分析[J].海洋预报,2003,25(4):1-9.

QI Yi-quan,ZHU Bo-cheng,SHI Ping,et al.Analysis of significant wave heights from WWATCH and TOPEX/Poseidon Altimetry[J].Marine Forecasts,2003,25(4):1-9.

[12]ROBERT M Sexton,AGBEZUGE L K.Random wave and vessel motion effects on drilling riser dynamics:proceedings of the 1976 Offshore Technology Conference[C].Houston,c1976.

[13]CHEZHIAN M,KORK K,SODAHL N,et al.Risk based fatigue safety factors for deepwater risers:deep Offshore Technology Conference[C]. Marseille,c2003.

[14]VERITAS Det Norske.Fatigue strength analysis of offshore steel structures[S].Norway:Det Norske Veritas,2001.

Time domain random wave-loading fatigue analysis on deepwater drilling risers

LIU Xiu-quan1,CHEN Guo-ming1,CHANG Yuan-jiang1,JU Shao-dong1,XU Liang-bin2

(1.Centre for Offshore Engineering and Safety Technology,China University of Petroleum,Qingdao 266580,China;2.CNOOC Research Institute,Beijing 100027,China)

A method for time domain random wave-loading dynamic analysis and fatigue calculation of deepwater drilling riser was presented.Wave spectrum in South China Sea was simulated according to the third wave model WAVEWATCH and compared with P-M and JONSWAP wave spectrums.Wave-loading fatigue under different boundary conditions was calculated and compared.The effects of boundary conditions on the riser wave-loading fatigue life were studied.The relationship between coefficient of riser fatigue variation and analysis time under different boundary conditions was computed and the minimum analysis time was determined.Finally,wave-loading fatigue life of the riser system in South China Sea was calculated according to the proposed method.The results show that JONSWAP wave spectrum is recommended since its peak size and shape are similar with wave spectrum in South China Sea.Boundary condition is important to riser fatigue life and low frequency vessel motion should be considered in fatigue analysis.The coefficient of riser fatigue variation reduces exponentially as analysis time increases.The analysis time increases greatly if low frequency vessel motion is considered in fatigue analysis.

deepwater;drilling riser;wave-loading fatigue;rain-flow counting method;wave spectrum;boundary condition;analysis time

TE 52

A

10.3969/j.issn.1673-5005.2012.02.025

1673-5005(2012)02-0146-06

2011-09-08

国家“863”高技术研究发展计划项目(2008AA09A106);国家科技重大专项课题(2011ZX05026-001-05);中央高校基本科研业务费专项资金资助项目(09CX05008A,12CX06065A)

刘秀全(1987-),男(汉族),山东枣庄人,博士研究生,主要研究方向为深水钻井技术与装备等。

(编辑 沈玉英)