大淑村矿2#煤层摸顶分层回采及安全措施研究

2012-01-17王殿录梅甫定郑赤登

王殿录,梅甫定,郑赤登

(1.河北省冀中能源峰峰集团大淑村矿,河北邯郸 056000;2.中国地质大学(武汉)工程学院,湖北武汉 430074)

0 引言

安全、快速、高效地掘进巷道是煤矿生产的先决条件,也是保证矿井采掘正常衔接的必要条件[1]。峰峰集团大淑村矿2#煤层原巷道掘进主要以一次采全高配合U钢支护为主,这种掘进方式在高应力地质条件下施工困难,且劳动强度大,巷道施工不久便出现变形收敛严重,采煤效率及煤炭的回收率都较低、安全性也差,影响了正常生产,针对这些问题开展开采技术研究已迫在眉睫。

1 工程概况

大淑村矿2#煤层埋深>560 m,煤层厚度为3.1~6.8 m,平均厚度为5.9 m,倾角为 10°~25°,最小坚固性系数 f为0.33。夹矸厚度0.05 ~0.2 m,煤层的直接顶为2~3 m粉砂岩,3~6 m范围为老顶,以黑灰石英为主,老顶岩层质地坚硬,为煤层摸顶锚网带支护提供了可能。

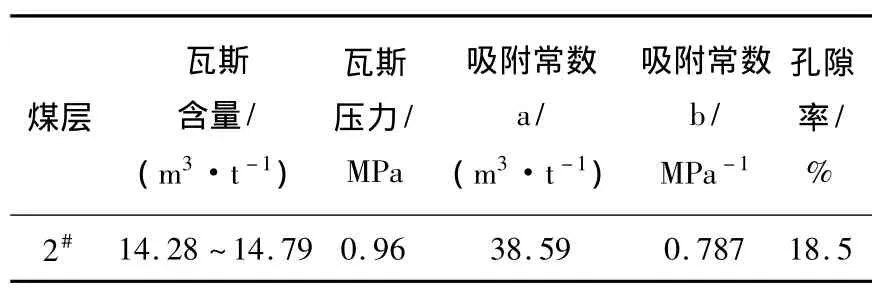

表1 2#煤层瓦斯参数表Table 1 Parameter lists of 2#coal seam gas

2#煤层瓦斯参数见表1。埋深>560 m的区域为突出危险区域,最大瓦斯初散速度ΔP为12,始突瓦斯含量为 14.45 m3/t。相对涌出量为 31.39 m3/t,绝对涌出量为55.34 m3/min。

该区水文地质条件简单,正常涌水量0.03 m3/min,最大涌水量0.1 m3/min,对安全生产影响轻微。工作面掘进中有少量顶板淋水,无隐伏导水断层陷落柱等导水构造。地表水及其它含水层水未影响该区掘进安全,相邻采空区无积水。

2 摸顶掘进与摸底回采采煤方法工艺研究

2.1 摸顶掘进与摸底回采技术

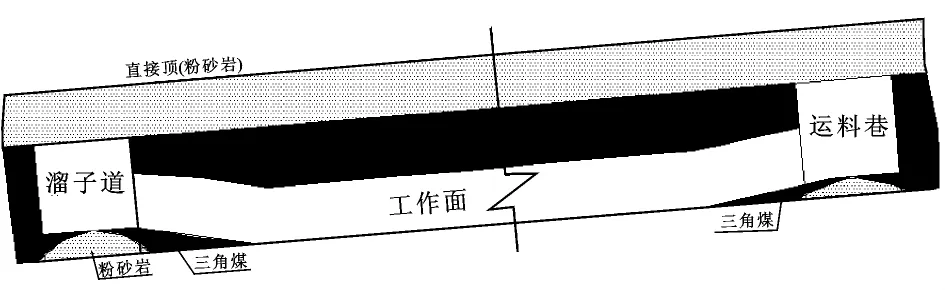

针对本煤层赋存条件及开采技术条件,研究采用摸顶掘进与摸底回采技术,即二分层一次采全高开采技术,与传统的二分层开采技术不同,这种开采技术先进行放顶层煤,同时在顶层铺一层金属网,然后摸底回采底层煤层,其示意图如图1所示。

图1 摸顶掘进与摸底回采示意图Fig.1 Schematic diagram of tunneling and mining

开采过程中采用全部垮落法自上而下逐步分层回采即摸顶掘进与摸底回采技术,采用走向长壁后退式轻型综采放顶煤采煤法进行开采[2]。根据工作面的通风要求、放顶煤液压支架的稳定性、煤壁的稳定性、合理采放比以及工作面合理操作空间等因素,确定综放工作面的采高在2.1~3.2 m之间比较合适。

2.2 摸顶掘进与摸底回采技术参数

2.2.1 采煤高度

采煤高度指采煤机的割煤高度,比较理想状态为放顶煤高度等于底层工作面的采高[3]。在实际生产过程中,根据煤层厚度的不同,缓斜煤层综放工作面已有的经验等,煤质中硬以下,节理发育,采放比以1∶1~1∶2.4为宜,即采高为 2.5 ~3.0 m,放煤高度为 2.5 ~7.2 m;煤质中硬以上,节理发育,采放比以 1∶1 ~1∶1.7为宜,即采高为2.5 ~3.0 m,放煤高度为2.5 ~5.1 m。

顶煤能否松碎和顺利放出,是摸顶放顶煤采煤法能否实现高产高效关键之一。顶煤采煤高度过大,顶煤破碎不充分,放出困难,顶煤高度过小,将形成无规则冒落,混矸严重,并且支架前容易形成超前冒顶,增大采煤含矸率。采煤机采高为2.5~3.0 m时,按照顶煤松散系数计算,低位放煤支架的顶层煤厚度应<8~10 m。2#煤厚为5.9 m,采用二分层一次采全高,确定割煤高度为2.3 m,架后放煤高度3.6 m,采放比为 1∶1.56。

2.2.2 放煤步距

放顶煤开采过程中要求尽可能多地回收顶煤,同时减少混矸率。如果放煤步距过大,则上方垮落的矸体会先于顶煤落入运输机,如果放煤步距过小,则矸体会先于顶煤进入后部运输机,两种情况均会导致沿走向的三角煤损失,同时也会增大含矸率。

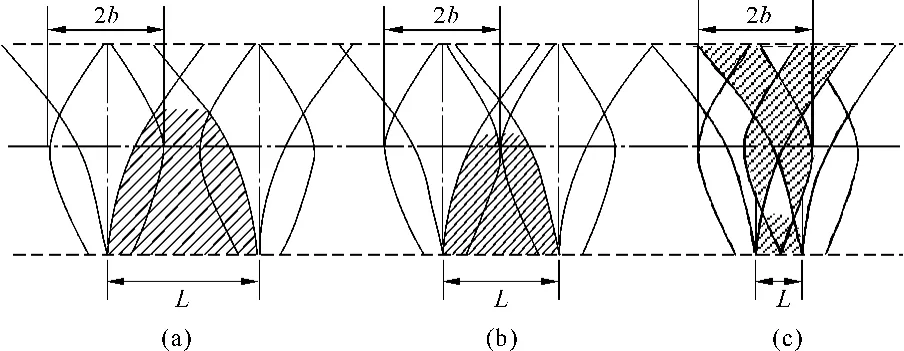

图2 放顶煤口间距L与放煤效果的关系Fig.2 Relationship between distance L and drawing effectiveness(a).L >2b;(b).L=2b;(c).L <2b。

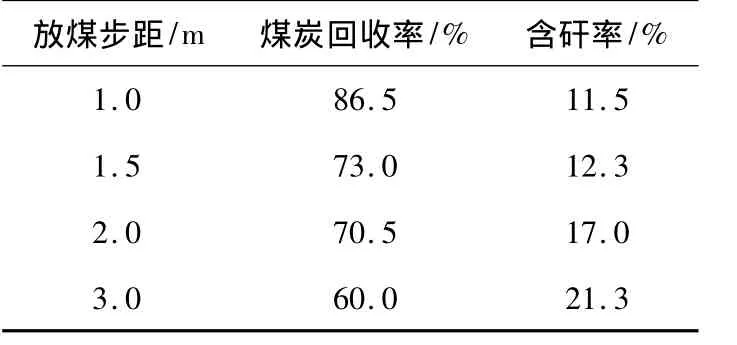

设定L为放煤步距,2b为放煤宽度,放煤高度不变,放煤步距影响放煤效果,见图2所示:当L>2b,第二个放煤口放煤时,不会因第一放煤口已放过煤而发生煤矸混杂现象,但脊背煤损失较大,如图中阴影部分。当L<2b时,放出漏斗之上的矸石将有一部分混入放出煤中,即图中由矸石组成的双线阴影部分要进入相邻放煤口之上的放出椭球体,但脊背煤损失会明显降低。不同放煤步距与煤炭回收率和含矸率之间的关系见表2,由表可知,放煤步距与煤炭回收率存在正比例关系,与含矸率存在反比例关系,因此,需合理确定放煤步距,即可以提高煤炭回收率又降低含矸率。综合考虑本煤层放煤步距为1.0~1.5 m。

表2 不同放煤步距的放煤效果Table 2 Drawing effectiveness of different drawing interval

2.2.3 巷道支护

巷道掘进采用锚杆+锚索+W钢带+双抗塑料网联合支护,如图3所示,顶部铺设5.0 m×1.0 m塑料网,使用4 200 mm×250 mm×2.8 mm钢带,带距为1.0 m,锚杆采用高强螺纹钢筋,长 2.0 m、直径22 mm,尾结构全部为M22滚压而成的螺栓,锚索直径为17.8 mm,长度5 m,锚索护板采用300 mm×300 mm×16 mm钢板。

图3 巷道断面示意图Fig.3 Schematic diagram of road section

2.2.4 开采工艺

煤壁采用MGY150/375—W型双滚筒采煤机割煤,架后采用支架尾梁摆动配合插板伸缩放顶煤。采煤机两端头斜切式进刀,双向割煤,往返两刀,两刀放一次顶煤。采煤机滚筒配合前部输送机铲煤板,放顶煤利用尾梁摆动和插板伸缩配合节煤器直接装煤。煤壁使用前部输送机SGZ630/320型刮板输送机运煤,放顶煤使用后部输送机SGZ630/320型刮板输送机运煤。

2.3 效果分析

2.3.1 技术效果对比

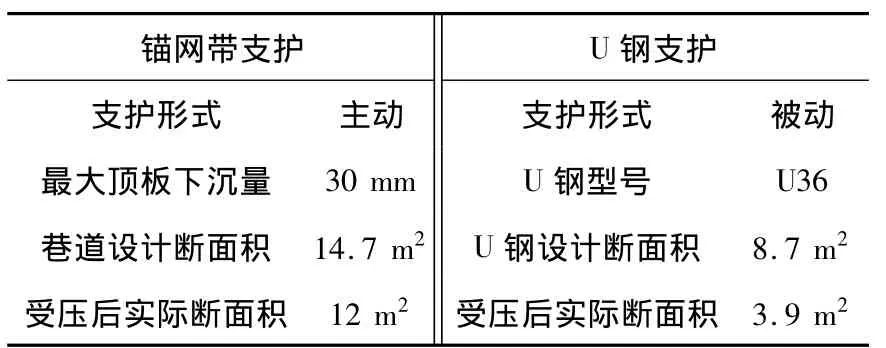

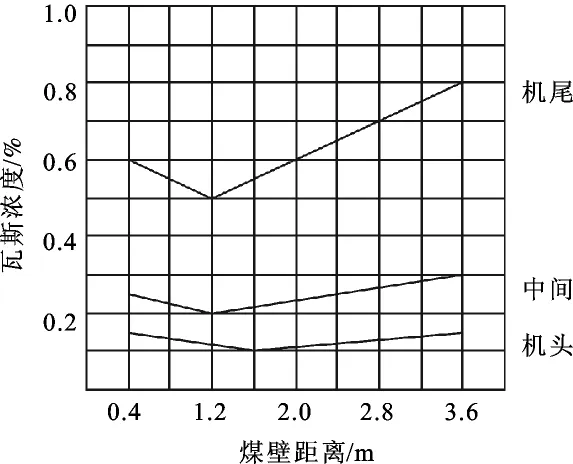

原摸底掘进使用U钢支护,该支护形式属于被动支护形式,无法根本解决顶帮流煤造成空顶、空帮等现象,在高地应力作用下,支架变形严重,支护效果差,造成重复性施工,严重影响人员安全,给工作面回采及采区接替造成极大影响。

摸顶板掘进采用锚网带支护,该支护形式属于主动支护形式,根据巷道监测点观测,巷道顶板最大下沉量不超过30 mm,满足支护强度及设计要求,保证人员安全,避免重复性施工,满足快速掘进要求,有力保证工作面回采及采区接替。两者技术比较详见表3,可见摸顶掘进及支护形式明显优于摸底掘进及U钢支护。

摸底掘进每个生产班2个正规循环,日平均进度8.2 m。摸顶掘进一个班可保证3个循环,日平均掘进度为10.1 m,掘进速度对比见表4。

表3 技术比较表Table3 Comparison table of technology

表4 掘进速度对比Table 4 Comparison of drive speed

2.3.2 经济效益对比

以2#煤层172204工作面为例,巷道全长2 420 m,若使用U钢支护,需使用U钢3 025架,塘材28根,双抗塑料网材料,共需606.7万元;若使用锚网带支护,需使用钢带2 420条,锚索23 335根,锚杆22 298根,双抗塑料网35 574 m2,树脂锚固剂135 171个,索具23 335个,锚网带支护费用经计算为369.7万元。后者较前者节约237万元。

172204工作面采用摸顶掘进与摸底回采配套技术,仅5 d便完成全巷道整修,总共需28万元。若采用原掘进方式,此巷道二次整修材料费用就达到54万元,且需10 d左右的时间才能维护完成。

172204工作面采用摸顶掘进,平均留底煤厚度为0.4 m,煤炭回收率达到86%,煤炭回收量为7.66万t。摸底U钢掘进,煤炭回收量仅为4.16万t,按吨煤价格400元计算,摸顶掘进比摸底掘进多回收煤炭3.5万t,产生经济效益1 400余万元。

总之,摸顶掘进与摸底回采配套技术安全可靠,经济效益显著。

3 安全防护措施

在掘进过程中需要采取一些安全技术措施来预防事故发生,主要包括巷道临时支护、采煤过程中瓦斯治理及顶板事故的预防[4,5]。

3.1 巷内临时加强支护

临时加强支护在工作面前方受采动影响较明显处开始安设,在工作面后方采动影响停息处进行拆除,拆下的支柱再进行重新安设,循环利用,其布置方式见图4所示:

图4 回采工作面前后方临时加强支护布置方式Fig.4 Support layout method of temporary reinforced support L1.工作面前方加强段;L2.工作面后方加强段。

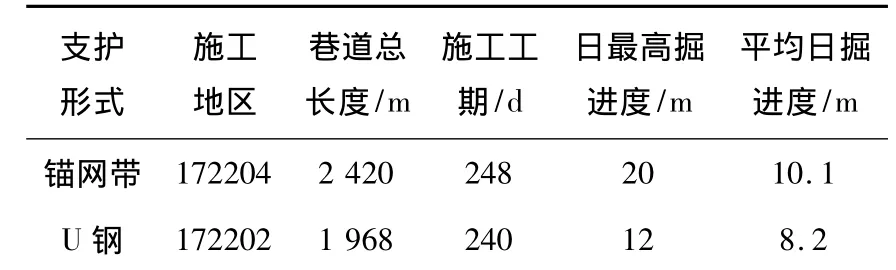

为了保证临时加强支护取得良好的护巷效果,安设临时加强支护的地段应有足够的长度,这个长度主要根据围岩性质及回采工作面前后方受采动影响的程度而定,其值选取可参考表5。

表5 巷内临时加强支护基本参数Table 5 Basic parameters of temporary reinforced support

3.2 瓦斯治理

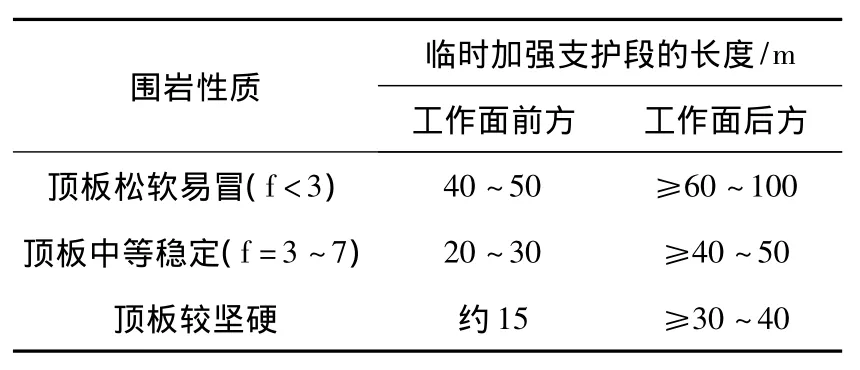

通过观测可知,工作面瓦斯浓度从进风侧至回风侧逐渐增大,其中,进风侧到采面中部范围内瓦斯浓度变化不大,中部到回风瓦斯浓度增加较快,尤其是靠近回风侧30 m范围内瓦斯浓度较高,瓦斯浓度变化规律详见图5。

针对工作面瓦斯浓度变化规律,采取的主要措施有:增大局部风量防止上隅角瓦斯超限;从回风巷顶板向上隅角打孔抽放;对煤层进行注水。

图5 工作面瓦斯浓度分布与煤壁距离Fig.5 Gas concentration distribution of working face and coal wall distance

3.3 顶板事故及预防

生产过程中经常会出现一些顶板事故,主要包括压垮型冒顶事故、采场及顶板两端局部冒顶压垮型事故,防止这类冒顶事故的主要原则是提高支柱的初撑力及增加支架的稳定性,具体措施如下:

(1)采场支架的支撑力应能平衡最不利情况下垮落带直接顶及老顶岩层的重量;

(2)采场支架的初撑力应能保证直接顶与老顶之间不离层,采场支架的可缩量应能满足垮落或裂隙带老顶最大的下沉量的要求;

(3)超前工作面20 m范围内的两端巷道,因受工作面前方支承压力的作用,受压较大,为防压坏支架应加强支护,在超前采煤工作面10 m内用双中心柱,超前10~20 m用单中心柱。

4 结论

针对2#煤层赋存条件及开采技术条件,研究提出了摸顶掘进与摸底回采技术,确定了合理的采煤高度、放煤步距、巷道支护方式,并与原摸底掘进技术进行了对比,实践表明摸顶掘进技术不仅提高了工作效率、煤炭的回收率,而且还能够实现工作面的顺利接替,可见摸顶掘进配套回采技术适合本煤层的生产。同时针对可能发生的事故采取了一些安全防护措施,主要包括巷道内临时支护、瓦斯的治理及顶板事故的预防,有效保证了安全生产。

[1] 徐鹏飞,黄社涛,解海,等.快速掘进技术在沿空综掘巷道中的应[J]. 中州煤炭,2011(3):60-62.

[2] 肖平川.综采工作面跨石门开采在土城矿的应用[J].煤炭科学技术,2009,37(2):17 -21.

[3] 刘鹏,赵友军.难采煤层的采煤机技术现状及发展趋势[J].煤矿机电,2011(1):48-50.

[4] 李春茂,黄庆国.巷道临时支护结构分析[J].山东煤炭科技,2009(4):117-118.

[5] 赵顺法,张海云,等.采煤工作面瓦斯综合治理技术探讨[J].水力采煤与管道运输,2009(6):77-78.