氯产品的行业现状及技术进展

2012-01-16柳宏业杨振军李艳辉胡海峰

柳宏业,杨振军,李艳辉,胡海峰

(滨化集团股份有限公司,山东 滨州 256600)

氯产品的行业现状及技术进展

柳宏业,杨振军,李艳辉,胡海峰

(滨化集团股份有限公司,山东 滨州 256600)

介绍了部分氯产品的生产现状及技术进展情况。指出为保证中国氯碱企业的氯碱平衡,各企业要结合自身情况适当发展有机耗氯产品。

氯碱工业;氯产品;行业现状;技术进展

“十一五”期间,中国氯碱行业发展迅速,烧碱和PVC产量均居世界首位。如何保证氯碱行业的持续发展,保证企业在未来激烈的市场竞争中生存与壮大,成为业内思考与分析的关键问题。

随着经济及技术不断进步,氯产品结构不断改善。目前,中国氯产品发展仍以有机耗氯产品为主,其中,聚氯乙烯、环氧氯丙烷、甲烷氯化物、环氧丙烷、MDI/TDI等产能规模较大。企业在开发氯产品的时候,应在符合国家政策安全环保法规要求的同时,结合当地的资源,选择切合自身实际的产品。

1 氯甲苯

1.1 产业现状

氯甲苯是一种重要的精细化工原料,近年来多种新型医药、农药、染料等中间体均以氯甲苯为起始原料,这些中间体展现出非常光明的发展前景,许多中间体已成为热点的发展产品。下游市场巨大的发展空间刺激和推动了氯甲苯的生产与发展,氯甲苯将成为有机氯产品的新宠。氯甲苯有3种异构体,分别为对氯甲苯、邻氯甲苯、间氯甲苯,主要产品为对氯甲苯。

近年来,随着中国氯甲苯生产装置建设的加快,国外氯甲苯生产逐渐萎缩。2006年全球氯甲苯生产能力为19.1万t/a,其中,中国的生产能力为11.7万t/a。国外主要生产公司有德国拜耳公司、比利时Tessenderlo集团、日本 Ihara公司、日本 Hodogy、英国Widnes,印度等。

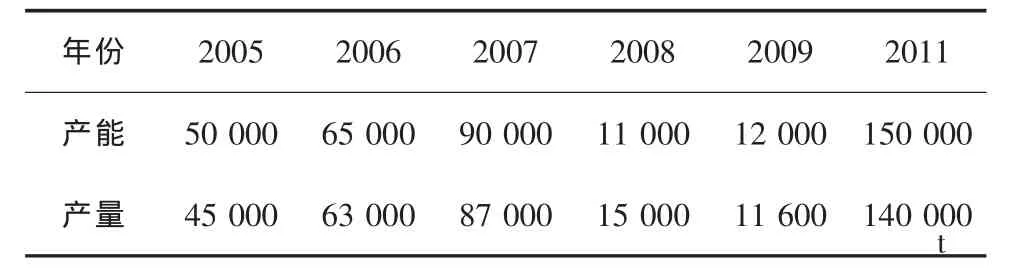

国内生产规模较大的企业是淄博奥达、江苏新业(4万t/a)、江苏钟腾、江苏宏兴、东阳兴华、株洲化工、丹阳中超等10余家。2005-2011年国内对氯甲苯产能产量统计情况见表1。

据调查,中国氯甲苯生产企业约60%以上直接生产下游产品,而且这些衍生产品许多用于出口;约35%的销售给需求企业;还有3%~5%的用于出口。

中国对氯甲苯主要用于生产对氯氯苄、对氯苯甲醛、对氯三氟甲苯,其次用于生产对氯苯甲酸及其下游对氯苯甲酰氯,以及2,4-二氯甲苯、3,4-二氯甲苯等,少量用于生产对氯苯甲腈等。

随着国内对氯甲苯合成技术的不断成熟与完善,下游产品的用途不断拓展,加上国外对含氯有机中间体建设的慎重,对中国进口量的减少,未来几年内,国内对氯甲苯的需求增长速度至少是年均10%。

表1 2005-2011年国内对氯甲苯产能产量统计表

1.2 技术进展[1]

氯甲苯工业化合成主要采用以甲苯为原料的直接氯化法,关键技术在于异构体的分离和产量调节。由于目前对氯甲苯的市场需求大于邻氯甲苯,应尽量提高对氯甲苯的产量。目前,国内外已有几种实现工业化或具有工业化前景的一氯甲苯异构体调比技术。

(1)Lewis酸液相催化法

采用金属氯化物催化剂,反应选择性较好,生产工艺简单,无需特殊设备,污染较少,因其对位比例不超过50%,在工业化装置上应用受限制。

(2)Lewis酸+噻蒽衍生物催化法

该方法的主催化剂是Lewis酸,该法特点是定向选择性好,副产物少,收率高;缺点是助催化剂制备难度大。目前工业化生产中主要采用该方法。

(3)特种分子筛催化法

分子筛催化法是一种有机中间体新型催化技术,由于该法对位的选择性高,是一种极具发展前途的合成技术。

氯甲苯异物体的沸点接近,熔点差较大,对氯甲苯的沸点仅比邻氯甲苯的沸点高出3℃,熔点高44℃,采取常用的蒸馏方法很难分离,而且能耗较高。目前国内比较成熟和先进的技术是甲苯氯化精馏结晶技术,已经在多家生产企业使用。南京工业大学、大连理工大学、天津大学等数家科研机构均掌握了成熟的工业化生产技术。

PVC作为氯碱企业的主要下游产品之一,在产能扩张后出现了供大于求的市场现况,对氯碱企业的产品结构调整提出了新的要求。与发达国家相比,我国PVC特种树脂产量低,规模化的专用料非常少。国内市场充斥大量通用型PVC树脂,造成了国内市场竞争日益激烈,也难以满足日益多样化的下游需求。因此,为缓解PVC产能扩张后的市场压力,PVC系列新产品的开发应以市场需求为导向,开发以PVC和氯气为主要原料的水相悬浮法氯化聚氯乙烯改性材料;同时,依托水相悬浮法氯化技术开发其他高分子聚合物的改性材料[2,3]。

2 氯化聚丙烯

2.1 产业现状

氯化聚丙烯(CPP)的研制开发工作始于20世纪60年代初,美国的HercidesPowder公司在1961年已投产,随后,日本的东洋合成、旭电化公司也相继工业化生产,当时,主要用于生产印刷油墨和涂料。目前,美国杜邦公司、Amtech公司、M&K公司和日本东洋化成、东洋纺织、山阳国策、日本制纸等公司已采用工艺先进的水相悬浮法生产氯化聚丙烯。

20世纪80年代初,中国也开启了CPP的开发研究,1984年,上海轻工研究所和中华化工厂合作开发了溶剂法生产CPP工艺,随后,西北油漆厂和兰州涂料研究所合作、广州金珠江化学有限公司和北京化工学院合作也成功开发了该技术。

2010年,国内装置的总生产能力约为10 000 t/a,每年需大量进口,尤其是油墨行业,所需的高品质CPP几乎全部依赖进口。随着印刷、塑料包装等行业需求档次不断提高,加上高级油墨、胶粘剂和涂料的发展,国内市场对CPP的需求将急剧增加。

2.2 技术进展

根据PP与氯气发生反应的条件不同,分为均相氯化和非均相氯化2种工艺。均相氯化主要是溶剂法氯化,以氯代烃和芳烃为反应溶剂,比如四氯化碳和氯苯等,将PP溶解在溶剂中,通入氯气进行反应。非均相氯化主要是水相悬浮法氯化和固相法氯化2种方法。水相悬浮法氯化是将PP颗粒与水配制成混浆,然后,通入氯气进行反应;而固相法氯化则不采用任何溶剂,直接将PP颗粒与氯气接触进行反应[4]。

目前,中国大多数CPP生产企业采用传统的溶液氯化法生产工艺,每年都需靠大量的进口才能满足国内的需求。随着世界环保法规的严格,近几年,固相法、半水相法和水相法有了一定的发展。

由于溶剂法生产工艺其生产的低氯化度氯化聚丙烯具有良好的溶解性,有着独特的优势。为了淘汰该工艺使用的CTC溶剂,完成国家履行《蒙特利尔议定书》的任务,长期以来,溶剂法的研究重点都是寻找合适的替代溶剂。

目前,文献报道的CTC替代溶剂大致有以下三大类:(1)甲烷氯化物,如氯仿和二氯甲烷;(2)乙烷和乙烯氯化物,如三氯乙烯、四氯乙烯、四氯乙烷等;(3)卤代苯,如氯苯、单氯单氟苯。实践表明,这些溶剂存在很多实际问题,难以直接应用于工业化生产。

水相悬浮法氯化,工艺的关键是增大反应颗粒的比表面积,以提高氯化反应的速度和均匀性。理论上,增大颗粒的比表面积可以从降低颗粒粒径,或借助于造孔技术增大其比表面积2方面考虑。

华南理工大学开发的原料处理技术大幅度减小了聚丙烯颗粒的粒径,这种颗粒采用水相悬浮法氯化可以制备出氯含量为20%~65%的CPP产品[5]。

陆颖舟等利用热致相分离原理,成功制备出了粒径为 1~10 μm、孔径为 100~200 nm、比表面积为2~10 m2/g的多孔聚丙烯超细颗粒[6]。

张贺等提出颗粒表面更新—氯化工艺,经研究,在IPP的热氯化过程中,控制氯化过程的步骤可归纳为外扩散、内扩散和表面氯化反应。国内水相悬浮法尚处于起步阶段,未实现真正工业化生产,其他生产工艺的开发研究也不多。

3 氯化聚氯乙烯

3.1 产业现状

氯化聚氯乙烯(CPVC)是聚氯乙烯氯化改性的产品,其氯含量一般为65%~72%(体积分数)。CPVC除了兼有PVC的很多优良性能外,其所具有的耐腐蚀性、耐热性、可溶性、阻燃性、机械强度等均比PVC有较大的提高,因而,CPVC是性能优良的新型材料,被广泛用于建筑、化工、冶金、造船、电器、纺织等领域,应用前景十分广阔。然而,在中国塑料市场中,CPVC塑料尚属新产品、新材料,尚处于供不应求的状态,尤其是国内生产的CPVC树脂与国外相比存在很大差距,表现在氯含量较低、加工性能差等。中国CPVC生产厂家有十多家,其中,生产能力较大的企业有山东东营旭业、潍坊金山、上海氯碱、江苏天腾、青岛海晶、潍坊亚东和陕西金泰等。此外,CPVC是氯碱厂“吃氯”的下游产品,生产CPVC既可充分利用现有的PVC生产装置,完善产业链,又可充分发挥烧碱装置的生产能力,因此,应大力开发CPVC。

3.2 技术进展[7-9]

CPVC是以PVC为主体原料,经氯气氯化而制得,氯的质量分数一般为61%~68%,最高可达74%。CPVC的生产方法有3种,即溶液法、悬浮法和气固相法。溶剂法生产的CPVC产品质量较差,污染严重,不能满足国内工业和民用管材的要求,已被逐步淘汰。目前,国内外普遍采用的是悬浮法,其工艺过程是将粉状PVC树脂悬浮于氯化氢溶液中,在助剂的存在下通氯反应,氯化反应按自由基反应机理进行,该生产工艺简单,生产流程短,具有良好的耐热性和机械性能,生产成本也较低,无高温高压设备,其不足之处是产品后处理较繁琐,助剂等有毒物质需特殊管理。

国外水相悬浮法的研究现状是,Cinadr等采用一种高热量但是可控的两步法,以有机过氧化物催化剂取代光学催化剂,制备了一种性能优异的CPVC树脂,解决了UV光引发、水相悬浮法CPVC树脂(氯的质量分数69%)难加工的问题。

国内水相悬浮法的研究现状是,吴培英用正交试验和反复试验对水相悬浮法进行了研究,对各种助剂(分散剂、引发剂、膨润剂)的选择及用量、反应温度的确定、氯化介质浓度、液固相比例等反应条件进行了讨论;付永宽以PVC-SG7型树脂为原料,在质量分数为13%~15%的盐酸中,以1,2-二氯乙烷、硅溶胶和肥皂粉为分散剂,偶氮二异丁腈为引发剂,在常压下加热至75~85℃,通入氯气,反应8~9 h,生成的氯的质量分数为65%~67%的CPVC;李慧君等以PVC-SG7型树脂为原料,利用热引发水相悬浮法生产出CPVC;上海氯碱公司采用自主研发的水相悬浮法氯化工艺、高效新型氯化助剂、改进型的搅拌传质传热系统、先进的氯化控制系统和新颖的后处理工艺,成功开发CPVC25-601和CPVCJC-701管材专用树脂,获得“中国制造”CPVC的全套工艺技术。并采用其自主研发的技术建设的高端CPVC万吨级工业化装置于2011年上半年建成投产。CPVC树脂的研发成功,填补了中国CPVC树脂高端制品市场的空白。

4 氯化法钛白粉

4.1 产业现状

钛白粉是用量最大的无机颜料,无毒、具有极佳的遮光性、极佳的白度和光亮度,可广泛应用于涂料、塑料、造纸、印刷油墨、化纤、橡胶乃至医药和食品等行业。目前,世界钛白粉的销售量已达到450万t/a,中国已经成为世界最大的钛白粉消费国之一。

从产能和产量方面,2011年,全行业钛白粉总产量为181.2万t,同比增长22.9%。2011年,中国钛白粉产能约260万t,装置开工率仅为70%,已经产能过剩。但受近几年行业效益增长影响,企业纷纷扩能增产。目前,全国还有计划动工并将在2015年前竣工的钛白粉新建和原有企业扩建项目10个以上,涉及综合产能在100万t/a以上。

据估计,若目前拟增产能全部按期竣工投产,2015年,行业总产能将达到440万t左右;而2011年,中国钛白粉表观消费量为164万t,同比增长11%。即使按年均15%增速计算,到2015年,需求量也仅为290万t。由于新增产能的产品与现有产品的品质并无本质突破,如此大量的同质化中低端产品进入市场,全行业,尤其是中小型企业将不可避免地面临巨大的市场风险。

从产业结构方面,近五年来,中国钛白粉行业产品结构不断优化,2011年,金红石型产品所占比重达到73.1%,与2007年相比增长近33个百分点。但与世界其他生产大国相比,金红石型所占比重仍低10~15个百分点。其中,金红石型132.4万t/a,同比增长50.7%;锐钛型42.4万t/a,同比下降14.4%(见表2)。

表2 2007-2011年钛白粉产量及产品构成

在进出口方面,随着国内钛白行业产能的增加和产品质量品质的提升,目前,除部分高端产品外,已基本实现自给,并在2011年首次成为净出口国。全年的进出口钛白粉总量为62.7万t,同比增长17.3%。其中,出口39.8万t,同比增长49.6%;进口22.9万t,同比下降15%。国内钛白粉企业中,出口产品数量最多的是河南佰利联、四川龙蟒钛业、山东东佳、攀钢钛业,广西一些企业也是出口大户。

在价格方面,2011年,受国际市场多轮提价、原材料价格上涨及市场需求增大等因素影响,钛白粉价格大幅上涨。

4.2 技术进展[10~12]

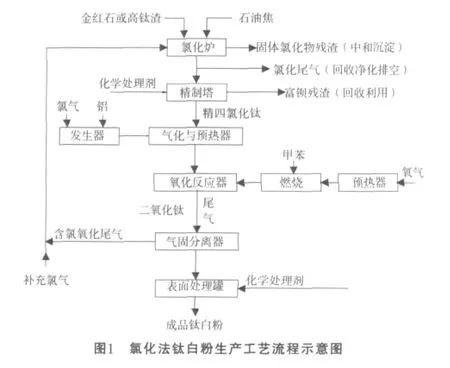

目前,钛白粉的生产方法有硫酸法和氯化法。硫酸法生产中不仅排放的废酸、废渣多,而且产品质量比较差,因此,发达国家都着眼于发展氯化法钛白粉。氯化法生产装置的工艺流程短、三废排放少、氯气可循环利用,不仅生产成本低,而且产品质量好。从综合方面看,氯化法工艺仍占有优势,但世界上先进的氯化法工艺只集中于美国杜邦、美礼联(沙特阿拉伯科斯特的子公司)及特诺世界前三名钛白粉生产商(均为美国公司)。此外,日本、印度公司和中国锦州可生产氯化法产品,但规模和产品质量与世界前三强无法相比。目前,中国钛白粉生产以传统的硫酸法为主,仍未完全掌握能耗低、三废少、自动化程度高、生产能力大的氯化法生产技术。国内企业虽已联合科研院所进行多年技术攻关,取得了一定进展,但氯化、氧化等核心技术还有待突破。

中国目前只有攀锦钛业一家氯化法生产企业,装置产能为3万t/a。该公司采用熔盐氯化技术与气相氯化技术对接是世界首例,但生产成本与老牌跨国企业相比还是较高。在建的云南新立公司氯化法项目几经调整,未来的投产运行效果不容乐观。直至2010年末,国内其他氯化法项目还大都处于规划阶段,除攀钢重庆项目外,还都无实质性启动。氯化法工艺在国内取得突破尚待时日。

氯化法钛白粉主要生产工艺流程示意图见图1。

5 聚偏氯乙烯树脂

5.1 产业现状

聚偏氯乙烯树脂(PVDC)是具有高阻隔性能的高分子材料,其阻隔性能是普通包装材料的几十倍甚至几百倍。广泛用于食品、药物、精密仪器和各种军事用品的包装,被誉为“绿色”包装材料。

中国生产PVDC乳胶的装置总能力为6 000 t/a,乳胶国产化技术已经成熟,在技术和成本上能与国外竞争,但PVDC树脂生产技术仍有待进一步完善。随着中国经济的高速发展,市场对PVDC的需求量大幅度增加,PVDC产品进口量从1995年的0.1万t/a上升到目前的约2.5万t/a,增长幅度很大。随着人民生活水平的提高以及对食品安全的重视,今后几年,中国PVDC软包装市场的吸纳量将以十倍乃至数十倍的高速增长,PVDC生产和市场发展前景广阔。

国外主要PVDC树脂生产厂家的生产能力、牌号及用途见表4。

表4 国外主要PVDC树脂生产厂家的生产能力、牌号及用途

中国VDC单体的年生产能力约为5万t。国内VDC及PVDC树脂生产厂家有6家,见表5。

表5 国内VDC及PVDC树脂生产厂家PVDC产能 万t/a

根据不完全统计,国内现行加工设备即可消耗PVDC树脂和胶乳3万t/a以上。从目前国内市场情况来看,近几年生产的火腿肠(包括红肠、香肠等)约50万t/a,需要PVDC树脂约1.5万t/a。目前,工厂化的蔬菜正在逐步进入家庭,这也需要PVDC复合膜作为包装材料。PVDC前景十分广阔。

由于生产技术难度较大,虽然中国很早开发PVDC树脂,但真正建成生产装置的企业很少,而且规模也偏小,产品质量与发达国家的差距很大。以PVDC树脂的使用大户漯河双汇发展股份有限公司为例,每年93%的PVDC树脂需要进口,国内自产的PVDC树脂仅占7%。

5.2 技术进展

PVDC生产技术发展到20世纪80年代中期,已经较为完善,特别是美国Dow化学公司研制成功的鱼籽形态的PVDC树脂,生产过程已按应用技术要求填加了增塑剂、稳定剂、抗氧化剂等多种助剂,改变了过去只生产粉状树脂的工艺,在加工过程中再添加助剂拌合,大大推进了PVDC树脂的加工水平和终端产品质量。

单体偏二氯乙烯通常有3种生产工艺:氯乙烯氯化法、氯乙烯氧氯化法和二氯乙烷氯化法。目前,发达国家一般都采用氯乙烯氯化法生产偏氯乙烯,然后用悬浮聚合法生产树脂。PVDC树脂通常由偏二氯乙烯单体和氯乙烯单体共聚而成。在工业生产中,PVDC树脂的聚合方式通常有乳液聚合和悬浮聚合2种。目前,国内主要采用悬浮聚合方法生产PVDC树脂。

目前,在中国生产PVDC树脂的6家企业中,富巨塑胶有限公司采用巨化公司开发的技术,产品质量基本上达到西方发达国家的水平;山东兴鲁化工股份有限公司采用齐鲁石化公司氯碱厂开发的技术用EDC废液生产VDC,已建成生产规模达到1万t/a的装置[13]。

目前,采用适当的方法来提高PVDC树脂的热稳定性、改善加工性和使用性能,是PVDC树脂研究开发的重要内容。目前主要可以采用以下方法[14、15]。

(1)改变升温方式。VDC-VC的共聚合工艺有恒温和变温聚合2种。采用相同的配方,恒温聚合和变温聚合所得到的PVDC树脂的加工性能差异是相当大的。

(2)引入功能性单体。偏二氯乙烯和丙烯酸酯类的单体具有良好的聚合性能,其代表性单体有丙烯酸甲酯、甲基丙烯酸和缩水甘油基丙烯酸甲酯等。

(3)提高VDC和VC分布的均匀性。VDC-VC共聚树脂的熔点符合Flory方程。根据Flory的熔点降低理论,由能结晶的组分A(VDC)和不能结晶的组分B(VC)组成的共聚物,熔点随B组分的增加而降低。

(4)改进颗粒结构。PVC树脂的颗粒对加工性能也有影响,聚合时用的分散剂是影响树脂颗粒结构的重要因素。

(5)添加各种助剂。为降低PVDC树脂的加工温度、延长加工周期,同时,为了赋予制成的薄膜有良好的韧性、密封性、耐寒性,降低蒸煮时的破袋率,可以采用添加不同数量加工改性助剂的方法。

6 三氯氢硅

6.1 产业现状

三氯氢硅用于有机硅烷和烷基、芳基以及有机官能团氯硅烷的合成,是有机硅偶联剂中最基本的单体,三氯氢硅在生产中消耗大量的氯气和氢气,建设周期短、产能释放快,也是氯碱企业的一种很好的平衡氯气提高经济效益的产品。当前世界上只有美国、日本、德国、俄罗斯等少数国家能够以大工业规模生产高纯三氯氢硅,最大的生产商是德国的Wacher公司和美国的Dow Corning公司。

据统计,2009年,三氯氢硅产能大约为62万t/a,预计到2012年,中国三氯氢硅总产能将达到大约85万t/a,今后几年,国内三氯氢硅的供应量与50万t/a的需求量相比将要过剩。

由于氯化氢生产成本过高,应考虑利用氯碱装置副产氯化氢,以降低生产成本,建设三氯氢硅装置后,应考虑配套建设硅烷偶联剂装置。有机硅烷偶联剂是三氯氢硅的重要下游产品。硅烷偶联剂几乎可以与任何一种材料关联,随着汽车和轮胎工业的快速发展,硅烷偶联剂市场前景广阔。

6.2 技术进展

三氯氢硅有2种生产方法。

(1)以四氯化硅为原料的还原法[16]。在铜或铁为催化剂条件下,四氯化硅和氢气于400~800℃和2~4 MPa条件下反应。因能耗过高、投资较大,国外企业多用于多晶硅生产中四氯化硅的回收。Weigert等以陶瓷为加热材料,采用电加热方式使氢化炉内的温度维持在1 100℃,氢气与四氯化硅的摩尔比为5∶1,在四氯化硅蒸发器中充分混合后,通入到氢化炉内。出氢化炉的混合气体在0.05 s的时间内由1 100℃骤冷到300℃以下,此时,混合气体中的三氯氢硅含量高达32%,四氯化硅和氢气回收后重新参与反应。德国瓦克公司提供了一种四氯化硅的热氢化工艺,其相对于现有技术而言具有节能的优点,反应在1 100℃,氢气与四氯化硅的摩尔比为2∶1的条件下进行,出反应器的混合气体在25 ms的时间内通过换热器由1 100℃冷却到700℃。经冷凝后,混合物中三氯氢硅含量为20.05%。赵兴华等发明了一种利用四氯化硅热氢化生产三氯氢硅的方法。德国德古萨公司在上述热氢化的基础上开发了四氯化硅催化加氢工艺。沈祖祥等将粉末状镍触媒与硅粉按一定比例均匀混合后,在氢气气氛下由20℃至420℃连续变化的温度条件下活化处理;按一定配比的氢气、四氯化硅混合气体通过活化处理后的催化剂与硅粉料层实现四氯化硅的冷氢化反应。Ingle等在传统冷氢化的基础上通入氯化氢气体,开发了氯氢化工艺。

(2)以硅粉为原料的直接法、硅氢氯化法。

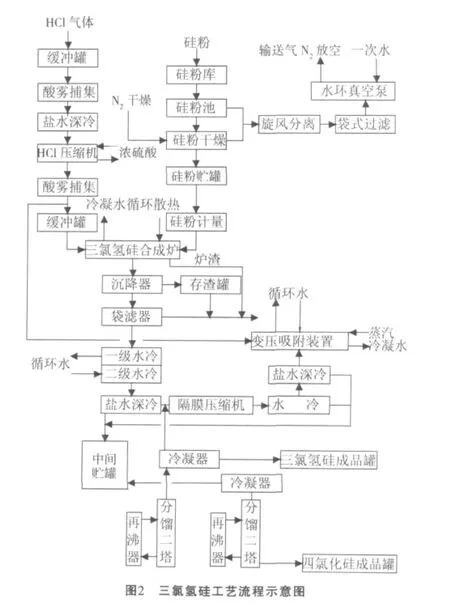

改良西门子法制备三氯氢硅是用氯气和氢气合成氯化氢,再将氯化氢和硅粉在一定的压力温度下合成三氯氢硅,再经分离、精馏提纯。 提纯后的三氯氢硅产品用于制备高纯多晶硅。目前,国内外企业均在此工艺上进行改进。工艺流程示意图见图2。

目前,沈阳化工研究院、大连理工大学、山东大学等拥有成熟的工业化技术。

焦作煤业(集团)开元化工有限责任公司改良西门子法[17]制备三氯氢硅工艺的改进技术是用氯气和氢气合成氯化氢,再将氯化氢和硅粉在一定的压力温度下合成三氯氢硅,再经分离、精馏提纯,提纯后的三氯氢硅产品用于制备高纯多晶硅。

[1]吕咏梅,安立杰.氯甲苯合成技术及应用[J].氯碱工业,2005,(8):15-22.

[2]赵红伟,高自建,梁 诚.氯产品的生产、市场与发展建议[J].氯碱工业,2010,46(5):1-7.

[3]陈斌武.氯产品的开发与氯碱企业的发展[J].氯碱工业,2011,(2):1-5.

[4]王银华,林 阳,葛 强等.氯化聚丙烯的生产方法[P].CN 101012295A 2007-08-08.

[5]耿建铭.氯化聚丙烯的生产及合成技术研究进展[J].化学工业,2009,27(8):38-42.

[6]陆颖舟,杨礼荣,王开祥等.四氯化碳淘汰背景下氯化聚丙烯的生产技术选择.化工进展,2011,30(7):1537-1561.

[7]韩 正,常 青,杨秀岭.氯化聚氯乙烯的研究、生产和应用现状[J].聚氯乙烯.2011,39(2):1-4.

[8]张家杰.氯化聚氯乙烯的生产及市场分析 [J].化工技术经济,2004,22(6):21-24.

[9]李玉芳.氯化聚氯乙烯树脂的生产应用及市场前景[J].江苏氯碱,2009(1):28-34.

[10]邓 捷.中国钛白粉十年趋势和氯化法钛白粉发展路径[J].河南化工.2011,28:10-15.

[11]刘文向.氯碱企业发展氯化法钛白粉的优势[J].氯碱工业,2012,38(2):1-2.

[12]毕 胜.钛白行业繁荣背后的喜与忧[J].中国化工信息,2011,37:10-11.

[13]张国锋,肖 娜.聚偏氯乙烯树脂(PVDC)制备及应用研究进展[J].河南化工,2011,28(11):25-28.

[14]朱茂电.偏氯乙烯及其聚合物的研究进展及应用[J].化工技术与开发,2009,38(2):22-25.

[15]李玉芳,李 明.偏氯乙烯树脂的生产应用及发展前景[J].上海化工,2009,34(6):37-39.

[16]刘继三,姚又省,柯曾鹏.四氯化硅氢化制备三氯氢硅的研究进展[J].广州化工,2010,38(1):7-9.

[17]史振国,史宝贵.改良西门子法制备三氯氢硅工艺的改进技术[J].中国氯碱,2011,11:18-19.

The status of chlorine industry and technological development

LIU Hong-ye,YANG Zhen-jun,LI Yan-hui,HU Hai-feng

(Binzhou Chemical(Group)Co.,Ltd.,Binzhou 256600,China)

The production status of the part of the chlorine products and technical progress was introduced.Pointed out that in order to ensure that the relevant enterprises of the chlor-alkali balance of the chlor-alkali enterprises in China with their own situation to the proper development of organic consumption of chlorine products.

chlor-alkali industry;chlorine product;industry status;technological development

TQ114

B

1009-1785(2012)10-0017-06

柳宏业(1986—),男,助理工程师,2008年毕业于青岛科技大学。

2012-05-03