乙炔氢氯化无汞催化剂研发进展

2012-01-16陈万银

陈万银

(新疆天业集团化工研究院,新疆 石河子 832000)

乙炔氢氯化无汞催化剂研发进展

陈万银

(新疆天业集团化工研究院,新疆 石河子 832000)

分析了中国电石法PVC行业使用汞催化剂带来的汞消耗及环境问题,提出研发无汞催化剂的必要性及紧迫性。介绍了目前国内外无汞催化剂的研发进展情况。

PVC;无汞催化剂;研发进展

作为世界五大通用塑料之一,聚氯乙烯(PVC)应用非常广泛,用量仅次于聚乙烯 (PE)、聚丙烯(PP),排在第三位。传统的PVC的生产方法主要有电石乙炔法和乙烯法2种方法。出于环保方面的要求,国际上主要采用乙烯法生产PVC,中国目前PVC生产主要采用电石乙炔法生产。随着国民环保意识的日益增强,中国政府对重金属污染治理决心的加大,以及国际上限汞呼声越来越高,加大汞污染防治力度,减少汞排放,是目前PVC行业必须面对的严峻问题。要想从根本上解决PVC行业的汞污染问题,必须从其污染源氯化汞催化剂抓起,故而开发乙炔氢氯化无汞催化剂,是解决当前PVC行业内汞污染的有效途径,也是行业内技术革新的核心课题之一。

1 国内电石法PVC行业的汞污染问题

随着氯乙烯产能的扩张,氯化汞的使用量还在逐年增加。触媒使用之后,氯化汞的含量将近4%左右,由有废触媒回收资质的厂家对这部分触媒进行回收,而其他氯化汞则随着反应的进行升华到后续工段,一部分被装有活性炭的除汞器吸收,相当一部分进入到后面的组合塔、水洗塔、碱洗塔中,以废水、废酸的形式排放出来。虽然部分PVC企业加大了汞污染治理力度,对含汞废水、废酸、废气进行了脱汞处理,但由于技术上的不成熟等原因,仍然有很大一部分流入环境。据测算,电石法PVC行业每年有将近500 t的氯化汞流入环境大气,给自然环境造成了严重的难以逆转的污染。

2 研发无汞催化剂的必要性及紧迫性

近年来,中国电石法PVC行业对氯化汞触媒的消耗量日益增大,汞资源却逐渐枯竭。而中国虽然是传统的产汞大国,但经过长期开采,以及国内PVC行业、电池及化妆品行业对汞的巨大消耗,曾经产量较大的贵州万山、湖南等汞矿已相继采空停产,只有陕西等地仅有的几个规模小、产量低的汞矿在维持,国内即将面临无汞可采的尴尬局面。同时,为在全球范围内控制汞污染,联合国环境署自2009年起就全球汞污染问题形成重要决议,并着手制定具有全球法律意义的《国际汞公约》。2010年6月的全球汞公约会议提出,为控制全球性汞污染,将会采取减少汞供应、减少汞的国际贸易以及禁止扩建或关停耗汞的电石法PVC装置等措施,2020年将在全球禁汞。鉴于汞污染对自然环境的巨大破坏,欧盟及美国已分别通过法案,决定于2011年和2013年禁止汞出口。中国的汞消耗约占全球汞消耗的三分之一,绝大部分需要进口,而电石法PVC行业的用量超过国内汞用量的一半以上。近年来,居民对生活环境的要求越来越高,中央政府也屡次提出转变经济发展方式的战略,对重金属污染的重视及控制力度也越来越大,2011年2月,国务院批准《重金属污染防治十二五规划》,该规划也成为国务院批准的第一个国家级十二五规划,凸显国家在下一个五年对重金属污染的控制决心。汞资源的严重匮乏、国际上对汞出口严格限制以及国家十二五期间加大对重金属污染的防治力度,3方面的压力迫使PVC行业必须尽快寻找汞催化剂的替代产品,开发无汞触媒成为电石法PVC行业突破行业发展瓶颈及缓解环境压力的重要技术手段。

3 无汞催化剂的研发进展

鉴于电石法PVC行业带来的污染问题,国外在上世纪六七十年代以后,已基本淘汰了电石乙炔法PVC装置,而在国内,从上世纪90年代至今,电石乙炔法发展非常迅速。自上世纪以来,国内外专家学者就针对电石乙炔法制PVC行业汞污染问题开展了大量研究,着手开发能够替代现有氯化汞的乙炔氢氯化无汞催化剂,并申请了专利。从已经发表的文章和申请专利的情况可以看出,部分学者对乙炔氢氯化无汞催化剂的反应机理等进行了研究,同时,也提出很多无汞催化剂的实验室配方,按活性组分来看,无汞催化剂大致分为贵金属和非贵金属2类,同时辅以其他金属化合物为助剂。

3.1 反应活性及机理等的研究

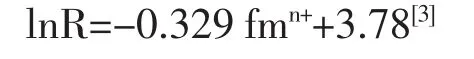

气固相催化体系为电石法PVC行业传统的催化体系,是以乙炔和氯化氢混合气体通过负载有活性组分的固体催化剂,以生成VC单体。上世纪90年代,武汉大学秦永真提出乙炔金属表面络合物的稳定性是决定金属氯化物催化活性的重要因素,只有能够与乙炔形成亚稳定表面络合物的金属氯化物才能作为催化剂,如 Cu、Ag、K、Cd、Zn、Pb 等金属氯化物。Shinoda等人测定了近二十种MCln/C催化剂对乙炔氢氯化的催化活性,得出转化率与阳离子电子亲和势之间的变化关系并作图。秦永真等根据Shinoda的实验数据和金属离子的键参数标度值(fmn+)将乙炔氢氯化反应转化率的对数 (lnR)与(fmn+)进行一元线性回归,得到较好的直线关系:

实验值及计算结果表明,除AlCl3外,其他氯化物实验结果与计算值比较接近。上式表明,乙炔氢氯化的转化率随氯化物中金属离子的fmn+减小而增大,这是由于金属离子的fmn+值越小,表明该离子酸性越弱,乙炔为弱碱,故fmn+越小的金属离子越容易和乙炔生成稳定的络合物,从而使乙炔的转化率增大。在实验中,乙炔和金属离子的稳定常数很难测定,而fmn+较容易查到,故利用上式测定氯化物催化效率较为有用[2]。

李强等采用密度泛函(DFT)计算方法[4],优化不同金属氯化物与乙炔络合的稳定几何结构,并对络合物体系的电子结构进行了计算和全面分析研究。提出金属氯化物与乙炔吸附络合后,氯化物对乙炔电子有吸收作用,使得乙炔碳碳三键和金属原子之间产生离子性相互作用,使乙炔得到活化。并计算了乙炔几何构型、吸附能和电子变化与金属Mayer价指数的关系,并对不同金属对乙炔活化能大小进行了探讨。乙炔在各金属氯化物上的吸附络合作用放出吸附热,使络合体系更加稳定。根据其计算结果,AgCl、AuCl3、PdCl2、NiCl2、CuCl吸附性能较高, 乙炔与其发生化学吸附,形成较稳定的化学键。并指出电负性越高的金属元素,对电子的吸收能力越强,即对乙炔的吸附性能越强。通过对Mayer价指数和键级的研究,可以预测化学键的断裂,并预测反应进行程度的难易。

四川大学蒋文伟等以脂肪族胺类的盐酸盐为溶剂,脂肪族烃类为稀释剂,Pt、Pd等贵金属为催化活性组分,制备了用于乙炔氢氯化反应的液相催化体系,并对该液相催化体系的机理进行了探讨,认为贵金属在选定的液相体系中以络离子的形式存在,并起到催化作用。反应机制大致为,配合物的解离,溶剂分子占位;乙炔与贵金属形成新的配合物,溶剂分子脱除;配位后活化的乙炔与贵金属络离子之间发生插入反应,生成氯乙烯基负离子;氯乙烯基负离子与附近有机胺正离子上的氢离子作用,从贵金属离子上脱落生成氯乙烯,而失去氢离子的伯胺成为游离胺;游离胺与HCl生成盐,再次与贵金属离子配位,完成整个催化循环[5]。

无汞催化剂反应机理的研究,从原理上对无汞催化进行分析解读,为无汞催化剂的实验室开发提供了重要的理论依据。

3.2 贱金属催化体系

国内最早进行贱金属无汞催化剂研发的南开大学陈荣悌课题组,上世纪九十年代提出以活性炭为载体,负载氯化亚铜、氯化铋、氯化亚锡、氯化钯中的一种或几种,筛选30余种活性组分,并进行单组份、双组份、多组分的多次试验,发现以锡为主要活性组分的无汞催化剂性能最好。采用三组分氯化亚铜、氯化铋、氯化亚锡负载在活性炭上,其转化率能达到97%、选择性为95%以上、寿命能达到120 h[6]。通过分析,发现活性组分锡以四氯化锡的形式流失,只有解决锡流失的问题,该研究才有工业化的可能。

清华大学魏小波等以二氧化硅为载体,铋的化合物为活性组分,添加磷酸进行固铋,辅以铬、锌的金属氧化物为助剂,在200℃下反应,转化率达到50%以上,选择性大于98%。课题组与新疆天业集团合作开发该配方无汞非贵金属催化剂,并在天业化工公司现场进行工业侧线实验,采用流化床反应器进行反应,在线进行烧炭再生,取得长周期运行的数据,具有较好的开发前景。

南开大学李伟课题组2011年公开了部分专利。专利显示,该课题组以活性炭为载体,通过氢气还原、真空浸渍或焙烧等方式分别负载磷化镍、单质铋、磷化钨、磷化铜、磷化钼等作为活性组分,并辅以其他金属氯化物为助剂成分,在实验室进行乙炔氢氯化合成氯乙烯实验,取得较好的效果。

李群生等在2007年公开了一种无汞催化剂,该催化剂以IIIB族元素为主活性组分,辅以氧化铈、氧化镧等稀土金属化合物,利用浸渍法负载在硅胶或活性炭上。该反应的实验室乙炔转化率达到90%,氯乙烯收率达到30%。日本专利JP50082002-A,JP77012683-B以SnCl2为活性组分,活性炭为载体,活性炭载体在NH3气氛中900℃下处理,转化率能达到98%,选择性则能够达到100%。美国专利US1934324A公开了以氯化亚铜-氯化钙为活性组分的液相催化体系,乙炔气经过含有溶解的游离氯化氢和包含可溶性亚铜化合物催化剂的水溶液,生成氯乙烯、并与过量乙炔一起以气相形态离开反应体系,氯乙烯经物理分馏的办法加以分离。美国专利US1812542A以氯化亚铜为活性组分,在盐酸+乙炔液相体系中进行催化反应,氯化亚铜或氯化铜与还原类物质与氨和盐酸形成混合物,通入乙炔反应。

目前,相关科研工作者基本上对大多数非贵金属化合物都做了活性及寿命的筛选,和氯化汞催化剂相比,非贵金属无汞催化剂普遍存在活性低或寿命较短的缺点,从目前的成果看来,非贵金属的研究很大程度上都停留在实验室阶段,难以达到长寿命、高活性,很少能获得工业化应用的突破。

对于非贵金属无汞催化剂,除对大量金属化合物活性组分进行筛选的同时,还需要在以下2个方面寻求突破。一是在催化剂载体上寻求突破,目前,大多数非贵金属催化剂只选用活性炭或普通硅胶作为载体,载体选择的范围比较窄,对载体的研究欠缺。活性炭种类繁多,物理性质、表面化学性质各不相同,除活性炭之外,硅含量较高的分子筛、硅藻土、以及其他多孔类材料都是非贵金属无汞催化剂载体选择的方向。对现有载体活性炭及硅胶进行改性或寻求新的其他催化剂载体,是无汞催化剂载体寻求突破的重点。二是在反应工艺上寻求区别于传统气固反应的新工艺,非贵金属催化剂寿命较短,活性不高,采用传统固定床反应器,很难获得工业化应用。而寻求新的工艺技术,采用循环流化、烧炭再生等其他反应方式,对解决寿命短、活性低的问题很有帮助。清华大学魏飞、魏小波等采用循环流化床进行无汞催化反应,在线进行烧炭再生,在工业侧线上长时间运行,取得了很好的应用效果。另外,气液均相催化体系,以气体通入液相中进行催化反应,该体系在防止积炭、解决反应时局部过热、防止飞温方面较为有效。国内龙智达等企业也从事了该方面的研究,取得了一定进展。反应工艺上寻求创新,大胆采用流化床再生及均相催化体系,是下阶段非贵金属无汞催化剂工艺上获得突破的重要技术方向。

3.3 贵金属催化体系

贵金属催化体系一直是国内外无汞催化剂研发的热门方向,近年来,国内相关科研工作者都将贵金属催化剂作为无汞研发的重要方向,并在实验室取得较好的进展。

南开大学化学院李伟课题组自2009年开始无汞催化剂的实验室研究,目前已取得较大进展,并发表无汞专利6篇。该课题组开发的贵金属无汞催化剂在实验室取得了很好的效果,在小试反应装置上反应温度170℃、空速80 h-1的条件下连续运行1 000 h,转化率及选择性都能够保持在99%。

四川大学蒋文伟课题组自2007年即开始乙炔氢氯化无汞催化剂的研究。该课题组以PtCl4为催化剂,以脂肪族胺类的盐酸盐为溶剂,脂肪族烃类为稀释剂,Pt、Pd等贵金属为催化活性组分,制备了用于乙炔氢氯化反应的液相催化体系。在反应过程中,液相催化体系的温度较为均一,反应的乙炔单程转化率可达70%,并且氯乙烯选择性较高(≥99%),活性寿命也较固相催化剂的长[5]。

内蒙古大学王芳超等以氯金酸或者氯金酸与稀土元素氯化物为前驱体,椰壳炭为载体,采用等体积浸渍法制备了活性炭负载的单金属金催化剂或稀土一金双金属催化剂。通过实验发现,适当孔道结构既有利于活性组分的分散也有利于反应物和产物的扩散,活性较高。高温下金离子容易被还原成金单质,使催化活性降低。催化剂的真空干燥使活性物种金能够以高价态和更小的晶粒尺寸分散在载体的孔道中,催化活性和稳定性更好。稀土元素的加入可能提高了高价金的还原温度,从而影响了催化活性。

华东理工大学王声浩等通过对多种金属元素进行乙炔氢氯化活性考察,筛选出AuCl3、PdCl2和CuCl23种较好的组分。以活性炭为载体,Au/Cu=1∶6,制备了具有良好活性、选择性和稳定性的双组份AuCl3/CuCl2贵金属催化剂,金含量将近4‰。在温度为140~170℃,氯化氢与乙炔比为1.00∶1.15,总空速为100~150 h-1条件下,该催化剂乙炔转化率、选择性都能达到99%,催化剂寿命能够达到1 200 h,具有良好的活性及稳定性[7]。

从已申请的专利来看,日本专利JP52136104-A、JP52136103-A分别公开了以活性炭为载体,负载AuCl3或PtCl4,贵金属负载量为载体质量的0.1%~10.0%,以活性炭为载体,负载Au-I或碘化物;美国专利US4912271以钯化合物为活性组分,脂肪族和(或)脂环族羧酸氨基化合物+溶剂为液相体系,采用均相催化方式,在室温以上(100~200℃)反应制备氯乙烯。约翰逊马西有限公司和阿克工艺有限公司在中国申请了专利CN101735005A,该技术以活性炭为载体,负载Au-HAuCl4,金在活性炭上以纳米颗粒分散,载体也可为碳纳米管,以王水溶解金或非氯金酸化合物为佳,金含量为0.1%~1.0%;天津大沽肖卫国等以PdCl4(Au)-LaCl3为活性组分,活性炭为载体,采用多次真空浸渍,在空速90 h-1、150℃条件下反应,乙炔转化率>98%、VCM选择性>98%;CN 201010248348 A以RuCl3为活性组分,活性炭或分子筛为载体,三氯化钌质量分数为0.1%~5.0%。

相对于贱金属,贵金属无汞催化剂表现出明显的活性及寿命优势,南开大学及华东理工大学等课题组在实验室已经能够做到1 000 h以上,但贵金属无汞催化剂无一例外都存在价格昂贵、成本高的问题。金及金的化合物是目前贵金属无汞催化剂研发的重点方向,以金为例,目前金的价格已经上升到358元/g,若催化剂中金的含量达到0.2%,则吨催化剂成本将达到71.6万元,若金含量达到0.4%,则成本将超过140万元,是汞催化剂成本的近20倍。

高成本成为贵金属催化剂工业化应用的最大阻力,降低贵金属含量成为目前贵金属催化剂研发最需要解决的问题。要解决贵金属含量偏高、成本过高的问题,使贵金属催化剂最终能够走向工业化,需要加强以下几个方面研究开发。一是需要寻求更好的负载方式,使贵金属组分更好地在催化剂载体上以纳米级分散。传统单纯的浸渍方式容易造成活性物质的堆积,很难促使贵金属粒子在载体孔道内以纳米级分散,使贵金属活性物质发生重叠、覆盖,降低了贵金属的催化效率。采用多次浸渍、真空浸渍、喷雾浸渍等负载方式,并在溶剂中添加能够降低表面张力的溶剂或表面活性剂等,并利用旋转蒸发、逐级干燥等方式进行催化剂的干燥,对贵金属活性物质的分散很有帮助,使单位质量的贵金属组分能够提供更多的活性中心,以提高贵金属粒子的催化效率,降低贵金属含量。二是加大载体的研究与筛选。常用的活性炭载体孔道发达,孔分布非常广泛,存在的官能团非常丰富。目前,对活性炭微结构及内部性质的研究偏少,只做单纯筛选及简单的酸碱处理。通过对活性炭等载体的分析研究,寻找载体内部乙炔、氯化氢分子在孔道内合成氯乙烯的主要孔径范围,对载体内部影响反应进行、促进积碳、加速失活的官能团进行处理,最终发掘出适合乙炔氢氯化反应的大比表面、合适孔径范围以及合适内部化学性质的高性能活性炭载体。同时,寻找并积极开发除活性炭外的新型载体,如高比表面耐酸分子筛,介孔分子筛等,是提高贵金属催化剂反应效率的重要途径。三是寻找能够与贵金属活性组分更好配合的非贵金属助剂。研究发现,碱金属如KCl等对催化剂寿命有一定促进作用,而CuCl2则与金化合物有良好的协同作用,是金催化剂的良好助剂。通过非贵金属助剂的加入,增加催化剂的活性,促进活性物质的更好分散,阻止反应物积炭的进行,同时也能够减少贵金属的使用量,降低催化剂成本。寻找非贵金属助剂是贵金属催化剂开发必不可少的步骤。

另外,贵金属活性组分普遍熔点较高、不易挥发,所以,做好贵金属催化剂的再生或回收再利用,是贵金属催化剂工业应用的重点方向之一。目前,还没有方便快捷、成本低廉的贵金属催化剂回收再利用技术,针对贵金属无汞催化剂开发能够再生的反应工艺,或降低回收成本,对贵金属催化剂进行有效回收,并对回收的贵金属成分进行再利用以生产无汞催化剂。如果能做好贵金属的再利用,使贵金属催化剂只是一次性投入高,将极大地解决催化剂价格昂贵、成本过高等问题。

4 加强合作,推动无汞催化剂研发进程

如前述,电石法PVC行业无汞催化剂研发已到了刻不容缓的地步。要加快研发力度,必须为开发工作提供更好、更方便、更快捷的科研环境。

一是要加强企业和科研院所的合作,充分利用企业的资金优势和科研院所的智力优势,实行强强联合,既能保证无汞催化剂的研发不至于因为资金问题而终止,加快催化剂的研发进程,提高科研人员的积极性,同时,保证实验室科研成果能够在最短时间内在企业生产线上进行单管侧线、中试等现场试验,缩短科研成果向生产转化的周期。以新疆天业集团为例,作为氯碱行业的龙头企业,2006年以来,该公司投入了巨大的资金和人力,先是与清华大学建立了联合实验室,重点进行无汞触媒的研发工作。经过3年的艰苦攻关,目前,基于流化床体系开发的无汞触媒已在实验室研究阶段取得了重要的成果,并在生产线上进行侧线试验,取得了良好效果,为无汞催化剂工业化打下良好基础。为加强研发进度,形成更大的合力,2010年,该公司又与国内催化领域的知名研发机构——中科院大连化物所、南开大学化学院达成深度合作关系,共同建立无汞催化剂实验室研发体系,开发无汞触媒。通过合作,大连化物所及南开大学实验室研发取得了显著的成果,很好地推动了无汞触媒的研发进度。2009年以来,宜宾天原集团与四川大学就无汞催化剂的研发展开深度合作,也取得较好的进展。

二是加大资金和技术的投入力度,将防治汞污染,开发无汞催化剂作为行业内技术突破的重中之重,成立无汞催化剂研发团队,进行无汞催化剂实验室及工业化可行性研究,才能保证无汞催化剂研发更快地进展。2006年以来,新疆天业集团组成高效研发团队,率先在行业内成立无汞催化剂研发小组,为无汞催化剂的成功研发并最终工业化应用打下坚实基础并储备团队力量。

5 结语

总体来说,中国的电石法PVC行业经过十几年的高速发展,汞污染已经成为行业内必须面对并解决的问题。只有充分认识到汞污染问题的严重性及无汞催化剂研发的必要性和紧迫性,加大无汞催化剂的研发力度,加强与科研院所的合作,加大技术与资金的投入,更快地推动无汞催化剂研发进展,尽早开发出适合工业化生产应用的无汞催化剂,才能解决目前行业内汞污染问题,实现电石法PVC行业的可持续发展。

[1]郑石子,严才南,胡志宏,曾建华.聚氯乙烯生产于操作,北京:化学工业出版社,2007.

[2]幺恩琳.中国氯碱行业污染防治研究报告.中国氯碱,2011,(8):1-6.

[3]秦永真.金属离子键参数标度值与乙炔氢氯化反应活性的关系.化学工程师,1991,(3):33-38.

[4]李 强,姜 恒.乙炔与金属氯化物络合作用的第一性原理研究.石油化工高等学校学报,2010,23(3):32-36.

[5]蒋文伟,霍玉朋,杨 琴.乙炔氢氯化反应用无汞催化剂的研究进展.聚氯乙烯,2009,37(9):1-3.

[6]邓国才,吴本湘,陈荣悌.乙炔法合成氯乙烯固相非汞催化剂的研制.聚氯乙烯,1994,(6):5-8.

[7]王声浩,沈本贤,肖卫国.乙炔氢氯化反应高分散载金催化剂的制备及催化性能.石油学报,2010,26(2):201-207.

Research progress of mercury-free catalysts for acetylene hydrochlorination reaction

CHEN Wan-yin

(Xinjiang Tianye(Group)Co.,Ltd.,Shihezi 832014,China)

Current research progress on mercury-free catalyst for acetylene hydrochlorination reaction at home and abroad is briefly introduced in the paper.The development prospect of the mercury-free catalyst is described as well.

PVC,mercury-free catalyst,research progress

TQ325.3

B

1009-1785(2012)04-0018-05

陈万银(1982—),男,湖北孝感人,工程师,从事催化剂研发相关工作。

2012-01-06